链式刀库及机械手可靠性试验台设计*

2012-11-24李加明陶卫军冯虎田董维新刘亚峰

李加明,陶卫军,冯虎田,董维新,刘亚峰

(1.南京理工大学机械工程学院,南京 210094;2.陕西秦川机床工具集团有限公司秦川发展研究院,陕西宝鸡 710300)

0 引言

刀库及机械手是加工中心的重要组成单元,主要由刀库和机械手组成,可根据操作人员的指令在刀库中选择指定的加工刀具,并由附带的机械手自动在刀库中取刀并送到加工中心的主轴上,由加工中心主轴带动刀具进行切削作业。链式刀库及机械手具有刀库容量大的优点,在一些需要配置大量不同类型刀具的大中型数控加工中心得到广泛应用[1-2]。另一方面,由于链式刀库及机械手自动化程度高、机构运动较复杂且与加工中心配套工作,其可靠性对保障其加工任务而言非常关键,在整个数控加工中心中仍然属于容易发生故障的功能部件之一[3]。随着数控加工中心向高精度、高速度、高可靠性方向发展,要求链式刀库及机械手在使用过程中换刀时间短、频率高,从而对其可靠性提出了很高的要求。从掌握现有刀库机械手的可靠性水平、提高刀库及机械手的可靠性的角度,研发刀库及机械手可靠性试验装置非常必要。由此,针对大型加工中心常用的链式刀库及机械手,提出一种链式刀库及机械手的可靠性试验装置,对其试验台、系统构成、机械结构、测控系统与试验方法进行设计。

1 系统构成

台湾吉辅B5002-040VH0E型链式刀库及机械手自动换刀装置,刀库容量为60把刀,刀柄规格为BT-50,刀具最大重量为25Kg,立卧两式换刀时间都为5.5s,刀库及机械手的所有动力源皆为油压。利用模拟主轴实现换刀过程,利用特定传感器全面检测链式刀库及机械手的换刀位置精度和振动特性、是否掉刀、刀具的定位精度、振动以及工况噪声等参数,用来进行刀库及机械手的故障模式分析与可靠性评估。

试验台的主要结构包括:链式刀库及机械手、模拟主轴、试验台架、控制系统及检测系统,其系统构成如图1所示。

图1 链式刀库及机械手可靠性试验台系统构成

2 试验台结构设计与分析

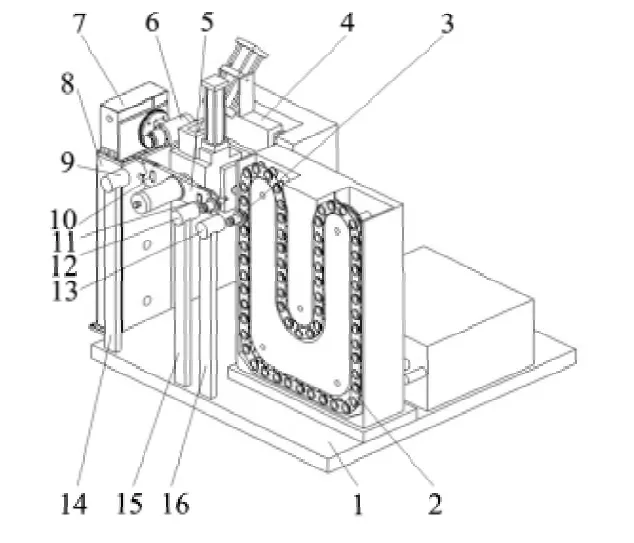

链式刀库及机械手可靠性试验台,包括底座、链式刀库、刀具、机械手动力及传动模块、机械手、主轴模块、固定架、试验台架、第一位移传感器、三轴加速度传感器、单轴加速度传感器、光电接近开关、第二位移传感器、第一支撑架、第二支撑架和第三支撑架,其中,底座固定在地面上,链式刀库固定安装在底板上,刀具设置在链式刀库的刀位上并由链式刀库的转动来到达换刀位置,机械手动力传动模块固定安装在底板上并与链式刀库相固连,机械手设置在机械手动力传动模块上并在机械手动力传动模块带动实现旋转、横向平移和纵向平移,实现抓刀、拔刀、换刀和装刀动作;试验台架固定安装在地面上,固定架固定安装在试验台架上,固定架上固定安装有主轴模块;在机械手上固定安装有三轴加速度传感器和单轴加速度传感器,分别用于检测机械手在平移过程和旋转过程中的加速度;第一支撑架固定安装在底板上,其上端安装有与机械手的手抓轴心相对的第一位移传感器,用于检测机械手把刀具安装到主轴模块过程中装刀点处是否掉刀和装刀点的位置信息;第二支撑架固定安装在底板上,其上端安装有与机械手的另一手抓轴心相对的光电开关,用于检测机械手在横向平移过程中是否掉刀;第三支撑架固定安装在底板上,其上端安装有与链式刀库的换刀刀位轴心正对的第三位移传感器,用于检测机械手在抓刀和拔刀过程中是否掉刀和抓刀点的位置信息,见图2。

图2 链式刀库及机械手可靠性试验装置整体结构图

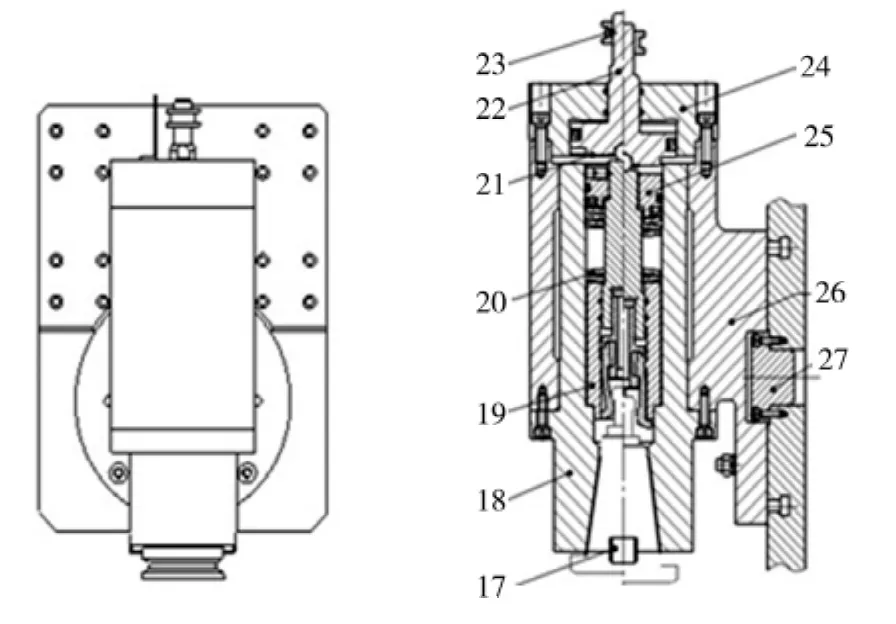

其中模拟主轴结构与刀库中刀套结构相似,确保能够夹住刀柄,使换刀过程顺利进行。模拟主轴可以实现立卧转换,从而模拟数控加工中心的换刀工况。为实现模拟主轴立卧转换,在固定架上设计了T型环状滑槽,如图3所示。用螺栓螺母将模拟主轴安装在T型环状滑槽上,松开螺母使模拟主轴在T型环状滑槽内旋转90°,即可实现模拟主轴的立卧转换。模拟主轴实际主轴相比去除旋转功能,保留拉松刀功能。

图3 模拟主轴结构

3 控制与检测系统设计

3.1 试验台控制系统

试验台控制系统主要由FANUC0i-MD、PLC以及辅助电路组成如图4所示。其中FANUC数控系统作为控制系统,并进行I/O定义;PLC采用记忆式随机选刀方式,完成刀具表的程序设计,同时以就近选刀为原则,设计刀库自动选刀程序用来控制刀库自动选刀和机械手自动换刀等一系列动作,使换刀动作以一定的逻辑顺序完成,近而减少因换刀逻辑混乱而引起的可靠性问题,保证控制系统的可靠性和平稳性。操作员使用VB人机交流界面发出换刀指令,计算机通过VB程序来实现换刀指令的发送与反馈。自动换刀系统根据PLC的指令进行动作,同时,安装在刀库上的传感器可以将各种动作信号反馈至PLC。自动换刀系统发生故障时,系统自动报警,同时将故障数据存储在故障数据库。

图4 试验台控制系统原理图

3.2 检测系统

链式刀库及机械手可靠性试验台检测系统包括工业控制计算机、PCI数据采集卡、三轴加速度传感器、单轴加速度传感器、光电接近开关、第一位移传感器和第二位移传感器,如图5所示。其中PCI数据采集卡用于采集各路传感器的信息,并传输到工业控制计算机进行数据处理与存贮;三轴加速度传感器和单轴加速度传感器采用美国PCB加速度传感器,分别用于检测机械手在平移过程和旋转过程中的加速度;采用德国巴鲁夫光电接近开关,用于检测机械手在横向平移过程中是否掉刀,第一位移传感器采用KEYENCE数字电涡流传感器,用来检测机械手把刀具安装到主轴模块过程中装刀点处是否掉刀和装刀点的位置信息;第二位移传感器采用美国PCB电涡流传感器,用来检测机械手在抓刀和拔刀过程中是否掉刀和抓刀点的位置信息。

图5 可靠性试验台检测系统

4 可靠性试验方法

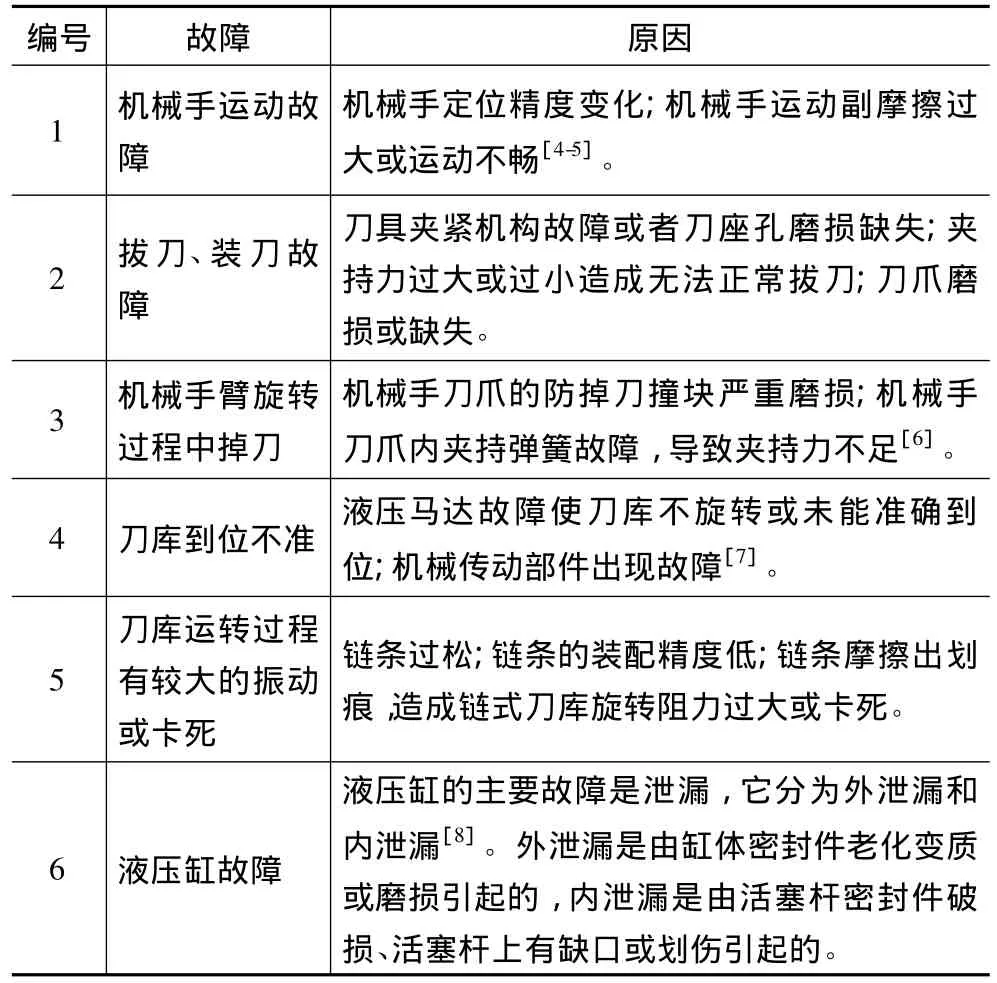

结合链式刀库的换刀过程,分析其换刀过程中可能出现的故障,主要有机械手故障、刀库故障、液压故障,详细见表1。

表1 链式刀库及机械手的常见故障

图6 可靠性试验及检测流程图

依据分析的链式刀库常见故障,采取了如下图所示可靠性试验方法:

可靠性试验装置换刀检测流程框图如图6所示,具体给出以下试验步骤。

(1)链式刀库及机械手FANUC数控系统发出换刀指令,模拟主轴准停,通过T型环状滑槽,根据需要调整模拟主轴的立卧状态,并完成模拟主轴立卧状态的判断。

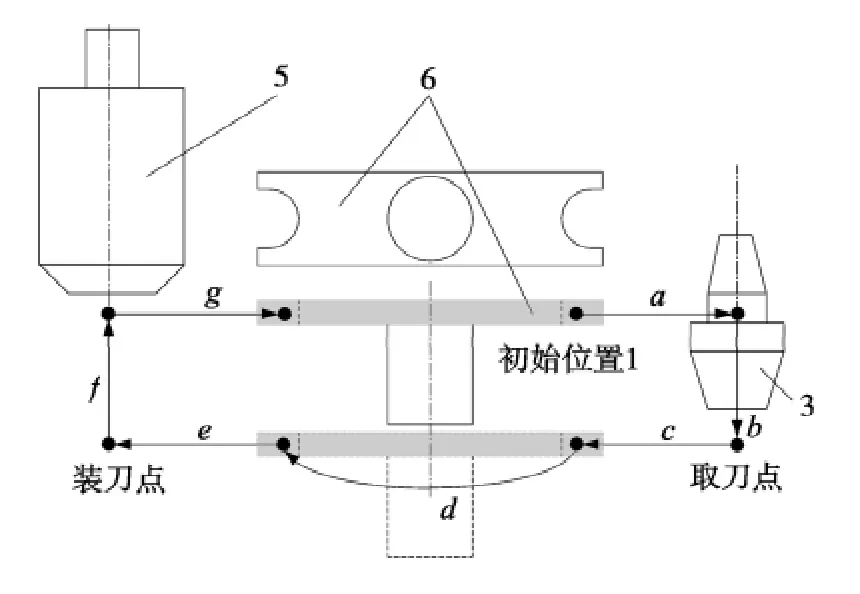

(2)结合图7,链式刀库及机械手可靠性试验装置中机械手的动作过程用阶段a-g表示,整个取刀装刀过程及检测说明如下:

1)机械手6从其初始位置1在机械手动力及传动模块的作用下沿箭头方向横向移动,直到其手爪圆弧中心与取刀刀位轴线对齐并抓住取刀刀位上的刀具3;

2)机械手6在机械手动力及传动模块的作用下沿着箭头方向纵向向外移动,直到其手爪上的刀具与取刀刀位完全脱离;此时通过第二位移传感器12对手爪上的刀具位置信息进行精密检测,通过三轴加速度传感器对移动过程中的加速度进行检测。

3)机械手6在机械手动力及传动模块的作用下沿箭头方向横向移动,直到其回转轴心与初始位置1的回转轴心对齐;此时通过光电接近开关12对是否掉刀进行检测,在此过程中通过三轴加速度传感器对移动过程中的加速度进行检测;

4)机械手6在机械手动力及传动模块的作用下绕其回转轴心旋转180度,把带有刀具3的手爪转到主轴模块5同一侧;在此过程中通过单轴加速度传感器对旋转过程中的加速度进行检测;

5)机械手6在机械手动力及传动模块的作用下沿箭头方向横向移动,直到其手爪圆弧中心运动到装刀点,并与主轴轴线对齐;此时通过第一位移传感器12对手爪上的刀具位置信息进行精密检测,在此过程中通过三轴加速度传感器对移动过程中的加速度进行检测。

6)机械手6在机械手动力及传动模块的作用下沿着箭头方向纵向向内移动,直到其手爪上的刀具装到主轴模块5上;在此过程中通过三轴加速度传感器对移动过程中的加速度进行检测。

7)机械手6在机械手动力及传动模块的作用下沿箭头方向横向移动,直到其回到初始位置1,整个抓刀装刀过程结束。在此过程中通过三轴加速度传感器对移动过程中的加速度进行检测。

图7 换刀动作检测示意图

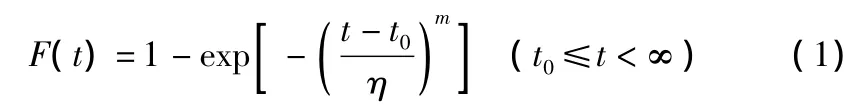

(3)完成试验后,传感器将所测得数据及时传送至工业控制计算机。依据威布尔分布处理实验数据。

威布尔的概率分布函数为:

其中概率密度函数为:

式中,m为形状参数;t0为位置参数;η为真尺度参数。

5 结束语

自动换刀装置作为加工中心的关键功能部件,其可靠性是保证加工中心高性能、高精度、高速度的关键因素。本文从总体方案,试验台结构设计、控制及检测系统等方面介绍了一套链式刀库及机械手可靠性试验装置。此外还通过对其常见故障现象及原因的分析,详细说明其可靠性测试方法,为深入研究和提高其可靠性提高了重要依据。

[1]刘建慧.加工中心自动换刀装置类型综述及设计特点[J].机械设计与研究,2001(3):50-52.

[2]韩越梅.加工中心自动换刀装置的研究进展[J].装备制造技术,2010(5):128-129.

[3]杨志伟,任工昌,孟勃敏.加工中心故障模式的可靠性分析[J].组合机床与自动化加工技术,2011(10):10-12.

[4]许彬彬,杨兆军,陈菲,等.加工中心自动换刀系统可靠性试验台的研制[J].工程与试验,2010(4):50-53.

[5]王元军,杨琪,俞晖等.某型卧式加工中心自动换刀系统可靠性与故障分析[J].中国制造业信息化,2010,39(7):75-78.

[6]程晓民,陈炳森,崔玉国.卧式加工中心早期故障严重度分析及可靠性保证措施[J].机械制造,2004(4):58-60.

[7]兰建设,刘志刚.数控机床自动换刀装置的故障分析与排除[J].Equipment Manufacturing Technology,2007(8):134.

[8]Mc Goldrick P.F,Kulluk H.Machine Tool Reliability—A Critical Factor in Manufacturing Systems[J].Reliability-Engineering.1986(14):205-221.