基于工件表面误差的薄壁件切削力系数计算*

2012-11-24侯军明汪木兰王保升

侯军明,汪木兰,王保升,袁 勤

(南京工程学院a.先进制造技术工程中心;b.先进数控技术江苏省高校重点建设实验室,南京 211167)

0 引言

切削力的计算对评估设备的机械加工性能以及刀具的磨损、表面误差、加工精度等都具有重要影响。而切削力系数是计算切削力的重要参数之一,所以切削力系数的求解对于切削力的计算以及切削过程中的误差补偿等具有重要意义。

根据对切削变形机理的分析可知,工件切削过程中的表面误差形成的主要原因有以下两方面:一方面是切削力所导致的工件弯曲变形和刀具弯曲变形所造成的误差,另一方面是由于刀具的径向跳动所引起的工件表面误差。对于薄壁零件的加工变形,前者造成的影响大于后者,所以本文主要就工件以及刀具弯曲变形与切削力之间的关系进行分析。

1 理论模型的建立

1.1 受力情况分析

首先,对铣刀的受力情况进行分析,现将刀具划分为若干个微元,对切削过程中的单个微元的受力情况进行分析。根据理论分析可知,单个微元在加工过程中的切向受力Ft和径向受力Fr可以表示为[1]:

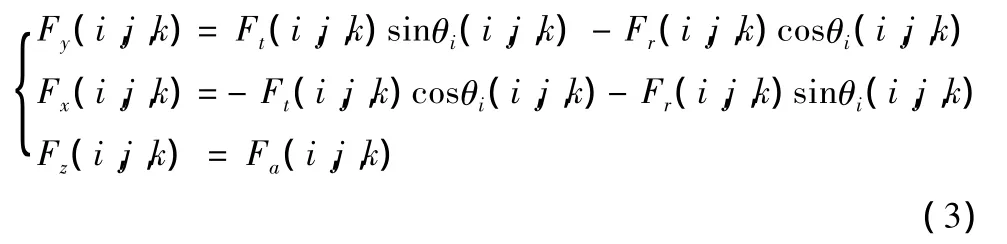

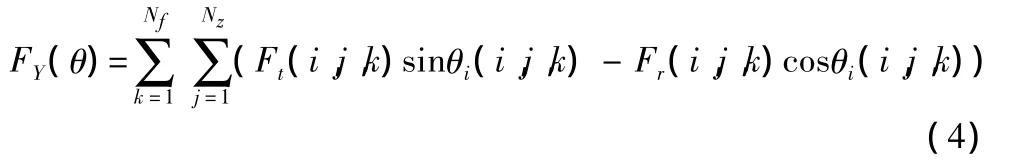

式中KT和KR分别表示切向和径向切削力系数,h(θ(i,j,k))表示瞬时切削厚度。继续将以上微元的切向和径向受力转换为 x、y、z方向的受力 Fx、Fy、Fz如下:

通过对切削过程的变形机理进行分析,发现引起刀具和工件发生弯曲变形的主要因素是y方向的受力即FY,如图1所示。而FY是刀具上划分的微元在y方向的受力之和,则刀具y方向的瞬时受力FY(θ)用公式表示为:

图1 切削示意图

1.2 刀具产生的弯曲变形分析

刀具在切削过程中受力所产生的误差δ(h)可以分为三个方面:①刀具切削槽部分弯曲变形所产生的误差;②无切削槽部分刀具的弯曲变形所产生的误差;③角度变化所产生的误差。即:

现将上述三种误差计算公式表示如下:

其中E为刀具的弹性模量,IS刀具非切削刃部分的弯曲力矩,Lct刀具未夹持部分的总长度,Lt切削刃部分的长度,ZF刀具切削刃的切削深度,It刀具切削刃部分的弯曲力矩。

1.3 工件产生的弯曲变形分析

对于铝合金薄壁零件而言,加工过程中的工件弯曲变形也是影响Y向加工精度一项重要因素。下面将进一步分析工件的弯曲变形机理以及相应的计算公式。

工件的变形可以简化为三边固定一边自由的矩形板,矩形板受到线性载荷(刀具对板的作用力)后的挠度即为工件的弯曲变形值。

首先根据弹性力学理论[2-4],三个固定边需要满足的边界条件为:

现在满足以上边界条件的基础上,提出挠度函数为[5-6]:

其中,w 为挠度,cm,n为系数,a,b为被切削工件的长和宽。

1.4 刀具变形和工件变形的叠加

通过上述分析可知,加工零件表面误差δm可以归结为刀具变形δ(h)和工件挠度w的累积,即δm=δ(h)+w。

通过转换得到矩阵表示形式如下:

通过MATLAB对矩阵进行拟合求解,求得KT和KR的值,其中 KT=Ct1(h)-kt1,KR=Ct2(h)-kt2,从而得到切削力系数的解。

2 试验测量方法

为验证上述理论模型的有效性,分别进行了切削力测量试验和切削后工件的表面误差测量。

2.1 切削力测量试验

切削力测量试验在DMG高速铣削机床上完成,采用Kistler测力仪测量。加工过程的切削力采用直径12mm的三刃平底立铣刀进行加工。设计试样分别为2mm和4mm的薄壁试样,薄壁高度为30mm,如图2所示。两个试样的切削参数均为主轴转速104rpm,每齿进给量0.2mm,径向切深为1mm,轴向切深3mm。

2.2 表面误差的测量

根据上述理论推导,要求得切削力需要已知量表面误差δm,所以通过试验方法测量表面误差δm尤为重要。本次试验是在美国Brown&Sharpe公司的Mistral070705型三坐标测量机上进行的,最高测量精度为1.5μm。选用直径1mm测头对加工完成的侧壁进行测量,如图3所示。测量步距根据切削的每转转过的长度t=计算设定为0.05mm,从而获得测量数据。

图2 切削力测量试验

图3 三坐标测量表面误差试验

3 实验验证分析

现将三坐标测量的表面误差数据代入理论模型对切削力系数进行求解,并根据切削力系数对壁厚2mm和4mm的加工切削力预测,预测结果和试验结果对比如图4和图5所示。

图4为壁厚2mm的薄壁试样,图5为壁厚4mm的薄壁试样,轴向切深3mm,径向切深1mm。现将理论模型的模拟曲线和测力仪测量的切削力曲线比较发现:测量曲线三个刀齿切削力不一致,其中第一个齿和第三个齿切削力明显大于中间刀齿,主要是由于刀具偏心和刀具径向跳动造成。而模拟曲线是根据平均切削力系数计算得出,所以三个刀刃切削力大小基本一致,预测值为刀具旋转一周所测得切削力的实际测量的平均值。预测切削力波形与实际切削力波形基本吻合,模拟结果略大于实际切削结果。

对图4和图5的两个试样的切削力比较,可知壁厚4mm的试样切削力大于2mm的薄壁件,主要影响因素应为工件以及刀具的弹性变形使刀具切除量减小,造成切削力的降低。另外,由于模型计算的为平均切削力系数,所以对于刀具偏心引起的径向跳动不能达到精确预测的效果。为了降低刀具偏心造成的切削力偏差较大现象,可在加工前采用机外对刀仪等对刀具进行调整。

图4 壁厚2mm工件切削力比较

图5 壁厚4mm工件切削力比较

切削力的预测对实际加工中工件的表面质量以及切削精度都有着重要的影响,为提高切削精度而进行补偿提供了依据。

4 结束语

本文建立了一种通过表面误差反推切削力的理论模型。通过三坐标测量机测量表面误差,代入理论模型计算切削力,并且与测力仪的结果进行比对。结果显示,模型预测的结果略小于试验测量的曲线,切削力变化规律互相吻合。

以上方法通过加工误差反推切削力,对加工误差的预测以及补偿具有参考价值。

[1]Mariana Dotcheva,Huw Millward,etal.The evaluation of cutting-force coefficients using surface error measurements[J].Journal of materials processing technology,2008,196:42-51.

[2]张福范.弹性薄板[M].北京:科学技术出版社,1965.

[3]寿楠椿.弹性薄板弯曲[M].北京:高等教育出版社,1987.

[4]张伯霖,杨庆东,陈长年.高速切削技术及应用[M].北京:机械工业出版社,2002.

[5]刘远祥,李小宁.虚拟加工过程薄壁工件铣削变形模型研究[J].机械设计与制造,2006(3):80-82.

[6]刘战强,万熠,艾兴.高速铣削中切削力的研究[J].中国机械工程,2003,14(9):734-737.