一种激光切割机驱动电源控制系统设计*

2012-11-24张承瑞张金泽

姜 宇,张承瑞,张金泽

(山东大学机械工程学院,济南 250061)

0 引言

激光是20世纪60年代的出现的新光源,由于激光具有方向性好、亮度高、单色性好、相干性好等特点,在远距离通讯、激光雷达 、数字信号的存储和恢复、激光测距、医学诊断、激光切割、激光焊接等方面都有广泛的应用[1]。但激光器对工作条件要求苛刻,在不适当的工作或存放条件下,会造成性能的急剧恶化乃至失效。所以,使激光器品质更加优良的,性能更加可靠的驱动电源研制势在必行。新型的驱动电源除具备常规驱动器的功能外,还应该使输出电流更稳定,对激光器进行更加可靠、有效地保护。

在激光切割机中广泛使用的是脉冲氙灯,它是一种充有氙气,以脉冲放电方式输出脉冲光的气体放电灯,利用贮存的电能或化学能,在极短时间内发生高强度闪光的氙灯。脉冲氙灯选择优质滤紫外线石英管作为灯管材料,以高质密度电极为氙灯的电极,具有负载能力强,泵浦效率高,激光光束质量好,寿命长等特点。

目前氙灯的驱动电源大多采用模拟技术实现,参考文献[2-3]提出了基于PLC和传统的工频变压器的方式,它增大了滤波电容和大功率限流电阻,增大了电路的体积,也容易因干扰而产生误操作,当电网电压波动比较大时,也会使氙灯工作不正常。参考文献[4]是基于DSP和CPLD的方式实现对脉冲氙灯电流的实时采集,利用外部A/D芯片采集输入波形,通过CPLD实现对A/D芯片信号的控制,DSP用于实现上位机和CPLD之间的数据传输。它没有完全充分利用CPLD与DSP的功能,可视化程度低,同时增加外部信号处理电路设计,抗干扰能力弱,电源稳定度不高。参考文献[5-8]介绍了一种基于单片机与FPGA的多功能连续半导体激光器的驱动电源控制,虽然解决了模式的单一问题,实现了多种功能连续半导体激光器的驱动,但是驱动器的稳定性、可靠性、外部电路的简化还需要进一步改善和提高。

综合考虑这些因素,结合切割机系统的脉冲式电源的特点,必须按照一定的时序来控制整个供电系统。在氙灯正常工作的过程中,要严格控制灯的点燃、预燃、存储电容器的充放电过程,满足灯的光、电参数一致性好,灯一经点燃,几乎是瞬时即可达到稳定的光输出;灯灭后,可瞬时再点燃。所以,提出了外部采用谐振开关电源,内部是基于ARM和FPGA切割机电源控制系统的设计方案。单独的ARM具有专业的编码器接口,能够实现编码器脉冲的采集与计算,但不能满足对外部保护电路和一些开关量的控制,所以采用FPAG进行IO接口扩展,控制氙灯的时序。由ARM和数字子系统FPGA构成,提高了系统的性能指标,同时具有可靠性高、稳定度好、成本低、研制周期短等优点。用户通过对激光切割机的电流,脉宽,频率等参数设定,使切割参数与切割要求相匹配,以达到最佳的切割效果。因而,可以满足不同厚度、不同种类金属的切割需要。

1 系统总体方案及工作原理

1.1 系统总体方案设计

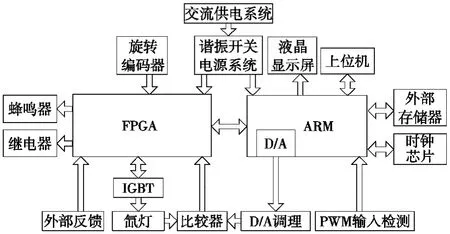

针对系统的要求,采用ARM和FPGA的相结合的控制方式。整体控制系统电路分为ARM控制核心单元电路、FPGA逻辑控制单元电路、液晶显示电路、旋转编码器输入电路、外部存储电路、时钟电路、保护电路、外部反馈电路以及谐振开关电源转换电路。由于采用ARM与FPGA相结合的方法,由最简单的硬件配置实现了智能化,具有体积小、操作简单、功能强的特点。系统硬件框图如图1所示。

图1 系统硬件框图

1.2 系统工作原理

控制系统通电后,系统自动复位,通过旋转编码器选择不同的状态,如选项、计数、时间、编程和加载。各个状态完成不同的功能模块。具体功能如表1所示。

表1 系统状态及功能介绍

通过ARM向FPGA发送指令,按照指令依次打开主继电器和浪涌继电器,并实现对要加工的氙灯启辉操作。当设定符合加工要求的参数以后,ARM发送脉宽和频率数据FPGA,确定打开和关闭IGBT时间。当ARM向FPGA发送发光指令操作的时候,FPGA依据脉宽和频率执行打开和关闭IGBT,从而实现对氙灯的打开和关闭操作。

2 系统硬件设计

2.1 核心控制单元

在控制系统中,不仅要防止市电上电频率的感应干扰,还必须防止数字电路对模拟电路的干扰,这也是抑制系统误差来源,提高稳定性、可靠性的关键[9]。STM32F系列基于专为要求高性能、低成本、低功耗的嵌入式应用专门设计的ARM Cortex-M3内核,芯片内集成了构成一个单片机数据采集或控制系统所需要的几乎所有模拟和数字外设及其他功能部件。由于ARM本身具有电压型D/A功能,不需要另外增加D/A电路,只需要通过加运放将输出的电压信号转换成符合要求电压信号即可。如图2所示。

图2 D/A输出运放原理图

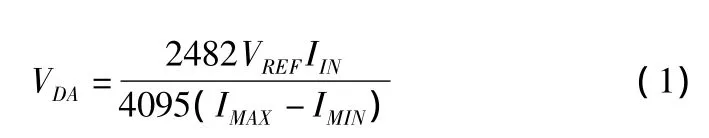

ARM输出电压(控制最大输出电压为2V):

运放电压输出:

其中,VDA为ARM输出电压;IIN为液晶屏显示的加工输入电流;VREF为ARM模拟参考电压;IMAX,IMIN分别为加工的最大电流和最小电流;

在氙灯工作时,霍尔传感器会检测通过氙灯的电流,经一个对地电阻后的电压作为反馈值进入比较器进行比较,以确定氙灯工作电流。比较器的另一端电压分别为经D/A输出的电压设定值、电压上限(设定值的120%)、电压下限(设定值的20%)。如图3所示。

图3 电流反馈比较器

在氙灯刚打开的时候,电压很小,小于电压的下限,打开一定的时间后,电压应该接近设定值,如果此时电压还小于电压下限,蜂鸣器报警。在灯打开一段时间后,电压达到设定值,超过设定值后关断IGBT,电压减小,小于设定值后经过一段极短的时间再将IGBT打开,使电压再度达到设定值,以此实现灯的电压在设定值附近波动,宏观上看灯的电压就是设定值。如果灯的电压持续增大,超过了设定值的120%,则视为灯过载了,时间长了灯会烧毁,此时蜂鸣器报警。

2.2 逻辑时序控制单元

系统设计中采用的是Integrator系列的FPGA进行逻辑时序控制,它具有丰富的门阵列资源,可以实现复杂的逻辑控制。对于不同输入、输出控制信号,其频率和特征都不相同,需要根据具体要求和分析而确定合适的选通控制频率。FPGA主要功能包括高频时钟的分频、模拟开关的选通控制、编码器脉冲的检测、外部反馈及数据的传输等。

在切削的过程中,需要对缺相、水温、出光、水压等开关量控制信号和主继电器、浪涌继电器、四盏氙灯的启辉等输出信号。设计中采用光电耦合器对输入端与输出端进行完全的电气隔离,使输出信号对输入端无影响,抗干扰能力强,工作稳定。正常工作状态下,光耦是导通的,反馈送至FPGA的信号为低电平;当出现故障的时候,光耦截止,反馈送至FPGA的信号为高电平,这时候系统蜂鸣器报警。

针对系统的参数外部液晶屏的控制,采用的是旋转式编码器。它有3个输入,在旋转时输出带有90°相位差的A、B两路脉冲,在按下时会有一个按键闭合。FPGA通过对引脚的波形和高低电平来检查编码器输入的信号是左旋、右旋还是按下并传送给ARM进行处理。

2.3 输出电压稳定性设计

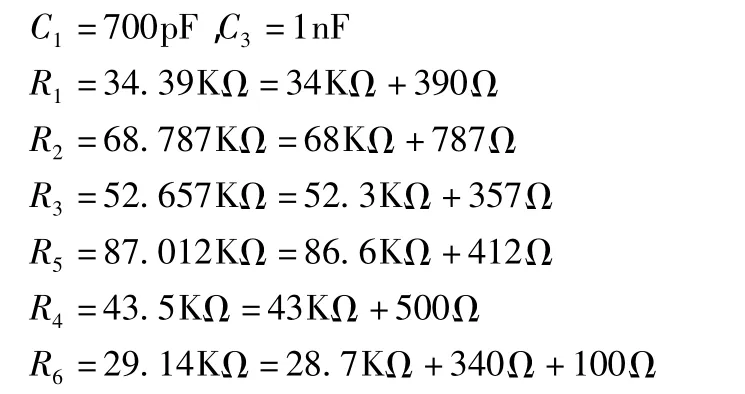

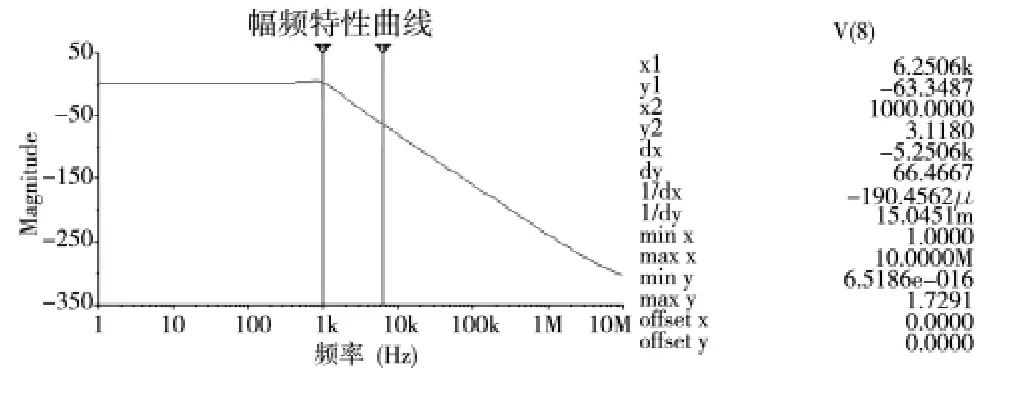

为了减少高频电磁干扰,电路尽量简单,采用巴特沃斯型增益为2的无限增益多端反馈低通滤波器(MFB)。MFB滤波器是一种常用的反相增益滤波器,它还具有稳定性好和输出阻抗低等优点,而巴特沃斯型低通滤波器具有在通频带内的频率响应曲线最大限度的平坦,没有起伏,而在阻频带则逐渐衰减为零的特点[10]。设计滤波器的截止频率为 fC=1KHZ,增益K=2,采用二节二阶巴特沃斯滤波器,如图2所示的电路图。查表得归一化系数B1=0.765367,C=1.000000,B2=0.765367,选择 C2,C4的取值为接近于,并取标称值0.01μF,选定 C1的最大标称化值。

为了得到最佳性能,实用元件值应与计算结果相一致,高阶滤波器较之低阶滤波器的元件值要更加精确,通过采用串联电阻实现这一要求。经过计算得:

在Multisim中进行仿真分析,从图4可看到电路参数满足通频带内平坦的设计要求。

图4 MFB幅频特性曲线

2.4 显示屏和其他外围电路设计

大屏幕液晶显示屏,可直观清楚地显示出各种设定的参数以及实时工作状态中的出光次数、氙灯工作时间等。系统使用的是迪文320×240的全双工异步串口的液晶屏。系统中要存储切割程序,数据量较大,并且不会因为掉电而丢失程序,所以加外部存储器。同时,为了能更好的监测氙灯工作的时间,保证氙灯的工作安全,反映系统出现的故障,在外部加入时钟芯片和蜂鸣器。

辅助电源系统采用的是谐振开关技术的电路结构,可以实现电流过零时刻的关断,能够有效地减少开关损耗,从而提高了转换效率。在辅助电源系统电路与控制系统电路的接口增加隔离措施,以防止电源主电路对控制电路的干扰而造成控制电路失控现象的发生。

3 系统软件设计

3.1 主系统流程图设计

激光切割机控制电源的工作运行比较复杂,对于各种干扰通过适当的硬件电路能予以抑制,但对动作的时序控制以及对电流变化而造成输出光功率起伏变化的控制,采用软件方法却能更加灵活、可靠和有效[11]。整个程序实行模块化处理,包括主程序、参数设置、D/A转换、液晶屏显示、功率限制拟合、氙灯的预燃、启辉、打开、SPI与RS232/RS485通讯等模块。系统软件主程序流程图如图5所示。

图5 主程序流程图

3.2 通讯协议设计

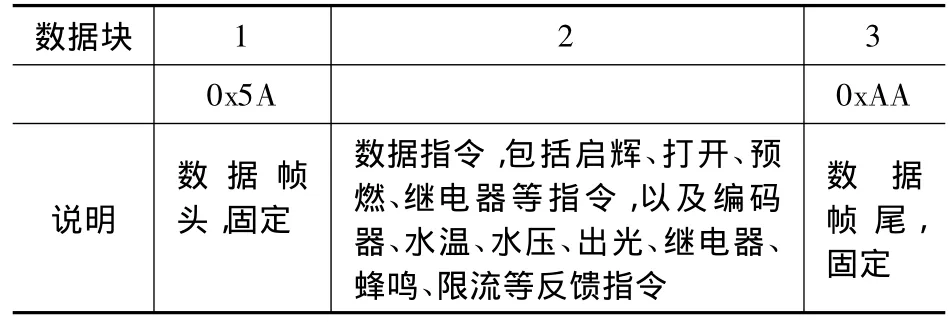

根据不同的通讯协议的特点,选择不同的通讯协议对数据的传输起着重要的作用,良好的通讯协议有助于不同设备之间的数据传输,能够保障数据的可靠性。ARM与FPGA之间采用以ARM为主机的4线制SPI通信。为了能够直接反应ARM操作过程,采用ARM自带的UART与液晶屏通讯,同时为了满足远距离传输和上位机界面开发的需用,采用 RS232/RS485通讯方式,如图6所示的通讯协议。ARM与FPGA之间的数据协议如表格2所示。

图6 通讯协议

表2 ARM与FPGA之间的数据协议

数据帧头和帧尾用于鉴别数据是否出错,当帧头和帧尾有任意一个数据出错即认为该帧数据有错误,需丢掉重发。数据及指令是数据帧的主要部分,用于实现对切割机控制。

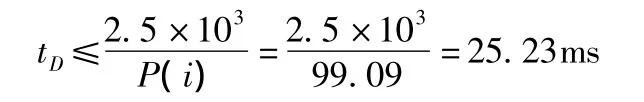

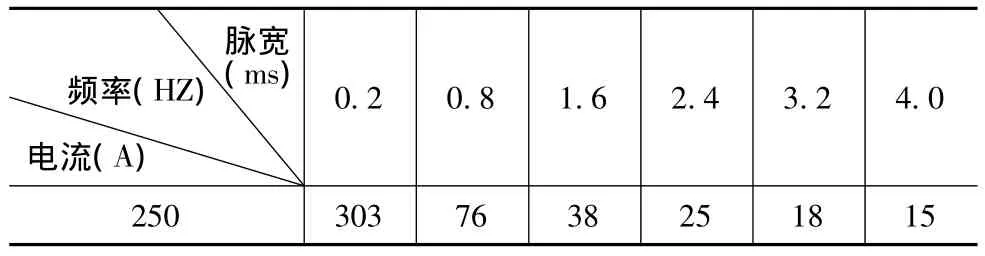

3.3 参数限制条件优化

为保护氙灯和激光晶体棒,防止功率过大,以免造成氙灯或激光晶体棒的爆裂,要求控制系统自动对用户所设置的参数进行限制。传统的方式是依靠经验来设置参数,受人为因素的影响,容易引起氙灯损坏。对于范围较大的参数输入,如果依靠ARM查询的方式去判断,相当费时,缺乏灵活性,所以采用MATLAB对已有的经验数据进行曲线拟合。如图7所示的MATLAB拟合曲线图和描点图。

图7 拟合曲线图和描点图

可以看出,将数据拟合成二次曲线最为合理,虽然曲线存在一定的误差,但是已经满足设计要求。由于表格的自变量t是电流除以3取整加1得到的,所以将t=代入得:

当i=250A,tD=2.4ms时,代入公式得:

由单脉冲功率限制公式得:

由平均功率限制公式得:

经查表3可以得到,拟合的曲线符合设计要求。由于所选ARM不支持浮点运算,令P(i)=48900i2+3090i-87200。通过此公式来判断是否满足功率限制条件。

表3 功率限制表

4 实验结果分析

4.1 DA电压输出控制稳定度分析

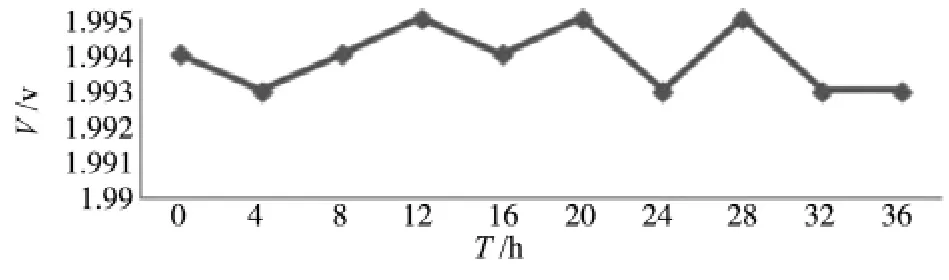

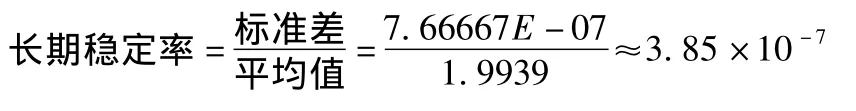

令驱动器工作在室温下,DA输出电压分别为0.5V,1.0V,1.5V和2.0V。将输出的电压接入驱动器,测量经过运放的电压值。以电压的稳定度来反映输出电流的稳定度,长期稳定度实验数据以1.0V为例,如表4和图8所示。

表4 DA电流控制稳定度数据

图8 DA电流控制稳定度曲线

长期稳定度定义为在一定时间内,测量值的标准差与平均值的比值[1]。根据表4所示,当驱动器的输出电压是1V时,计算长期稳定度。

4.2 氙灯电流反馈稳定性分析

经过运放后的电流与IGBT的反馈电流通过比较器形成对比,以确定氙灯工作电流的范围。通过编码器设置电流值为150A,脉宽值为0.9ms,频率值100Hz。由公式2计算出电压为1.5V,通过示波器测量氙灯打开,关闭时间以及电压来验证电流、脉宽、频率是否达到设计要求。如图9和10所示波形图,以看出频率、电压、脉宽都达到了设计要求。

图9 频率、电压测试图

图10 脉宽测试图

5 结束语

本系统基于ARM和FPGA设计技术,不仅能够有效地实现上述功能,而且使整机操作简单,界面友好,提高系统的稳定性、抗干扰能力,实现了系统的智能化、可控化。同时,电路设计中采用的是自上而下的模块设计方法,即把整体电路分解为ARM和FPGA主控电路、保护电路、模数转换电路、外部反馈电路、液晶显示电路、ARM和FPGA的外围功率驱动电路等一系列子电路,为激光切割机驱动电源性能的提高和扩展提供了有利条件。

[1]刘鹏,田小建,单江东.高稳定度激光器驱动器的研究与设计[J].半导体技术,2005:66-69.

[2]庞国安,岳喜顺.基于PC/104与PLC的激光切割机控制器设计[J].组合机床与自动化加工技术,2010(10):41-44.

[3]田永盛,叶志生,撒昱,等.稳流氙灯预燃电源的设计[J]. 量子电子学报,2004,21(1):23-26.

[4]陈实,熊吉,李网生.基于Dsp和Cpld的脉冲氙灯电流实时采集系统的研制[J].信息化研究,2009,35(8):22-24.

[5]许文海,杨明伟,朱炜.基于FPAG技术的半导体激光器驱动电源的研制[J].红外与激光工程,2005,34(3):368-372.

[6]史全林,辛德胜,张剑家,等.连续半导体激光器驱动电源[J].长春光学精密机械学院学报,2001,24(1):12-15.

[7]许文海,杨明伟,唐文彦.一种多功能半导体激光器驱动电源的研制[J].红外与激光工程,2004,34(5):465-468.

[8]C D R,Modern Control System(9Th)Edition:Scienc Press,Pearson Education North Asia Limited,575-576.

[9]林咏海.多路连续输出半导体激光器驱动电源的研制[D]. 河南:河南大学,2002.

[10]李启炎,李维波.模拟信号处理[M].北京:中国电力出版社,2005.

[11]王志社.半导体激光器的驱动电源的设计[J].太原科技大学学报,2009,30(3):207-210.