h-BN含量对模压技术制备C/C-BN复合材料摩擦性能的影响

2012-11-24葛毅成毛佩林雷宝灵易茂中

葛毅成,罗 健,毛佩林,雷宝灵,易茂中

(中南大学 粉末冶金国家重点实验室,长沙 410083)

h-BN含量对模压技术制备C/C-BN复合材料摩擦性能的影响

葛毅成,罗 健,毛佩林,雷宝灵,易茂中

(中南大学 粉末冶金国家重点实验室,长沙 410083)

以h-BN、石墨、短切炭纤维和树脂等为原料,采用模压技术+浸渍/炭化技术制备4种C/C-BN复合材料,并在M2000型试验相同测试其与40Cr钢配副时的滑动摩擦性能。结果表明:h-BN质量分数分别为 3.4%和20.7%的材料的抗压强度较高,其摩擦因数随载荷增加均先增加后降低;h-BN为6.8%的材料的摩擦因数降幅最大,达0.049;而h-BN为10.1%的材料的抗压强度最低,其摩擦因数呈现波浪状起伏。随载荷增加, h-BN为3.4%和20.7%的材料的体积磨损增幅较低;而h-BN为6.8%的材料的体积磨损增幅最大,达2.41 mm3。随着时间的延长,4种材料的摩擦因数均逐渐稳定。SEM观察表明:h-BN为3.4%的材料的摩擦表面在中低载荷下较完整致密、但有长度与石墨微晶尺寸接近(10~50 µm)的网络状裂纹,摩擦表面在高载荷下则较粗糙;而h-BN为10.1%的材料的摩擦表面均较粗糙、不完整。

C/C-BN复合材料;h-BN;摩擦磨损

炭/炭复合材料(C/C)是一种特殊的炭石墨类材料,其密度低,比强度、比模量和比热容高,热膨胀系数低、热导率高、摩擦磨损特性好,材料性能可设计性强,在高能摩擦领域得到了广泛应用[1-2]。但C/C在400 ℃以上的环境中易氧化,故而采用合适的抗氧化技术,如利用硼硅类陶瓷制备表面涂层以阻止氧化性气氛与C/C的接触,采用SiC、B4C等进行基体改性,提高材料自身的抗氧化性能等,均成为确保 C/C安全应用的关键技术[3-6]。

h-BN具有与石墨类似的晶体结构,自润滑性能好、抗氧化性能优异,是常用的高温润滑材料。因此,STEVEN等[7-8]采用硼吖嗪,通过浸渍、裂解技术,在低密度C/C复合坯体中制备出h-BN。发现加入h-BN后,低密度(1.6 g/cm3)的C/C-BN具有与1.8 g/cm3的C/C复合材料接近的磨损性能。此外,涂欣达等[9]采用了熔渗结合原位反应技术制备出 C/C-BN复合材料,发现尽管熔渗制备的BN晶型结构复杂,但其摩擦磨损性能与高密度的C/C复合材料的接近,也验证BN改性C/C复合材料的有效性。因此,采用BN改性C/C是一种值得深入研究的高性能摩擦材料。

但硼吖嗪不易制备、价格昂贵,现阶段难以规模化生产;而熔渗+原位反应技术难以在材料内制备出晶型较好的 h-BN,均需进一步改进。DAS等[10]和WANG等[11]采用CVD等技术制备出不同结构的BN,并将相关技术引入到单根/束炭纤维表面沉积BN上,但无进一步的应用研究报道,且相关产品的尾气污染大,需要严格控制。

因此,针对上述研究的不足,本文作者在采用模压技术制备的短炭纤维增强 C/C、C/C-SiC等复合材料的技术基础上[12-15],探索性地采用 h-BN、石墨、炭纤维、树脂等原料,通过模压结合树脂浸渍炭化补充增密技术,制备出短纤维增强的C/C-BN复合材料,并探讨h-BN的质量分数对C/C-BN复合材料摩擦磨损特性的影响。

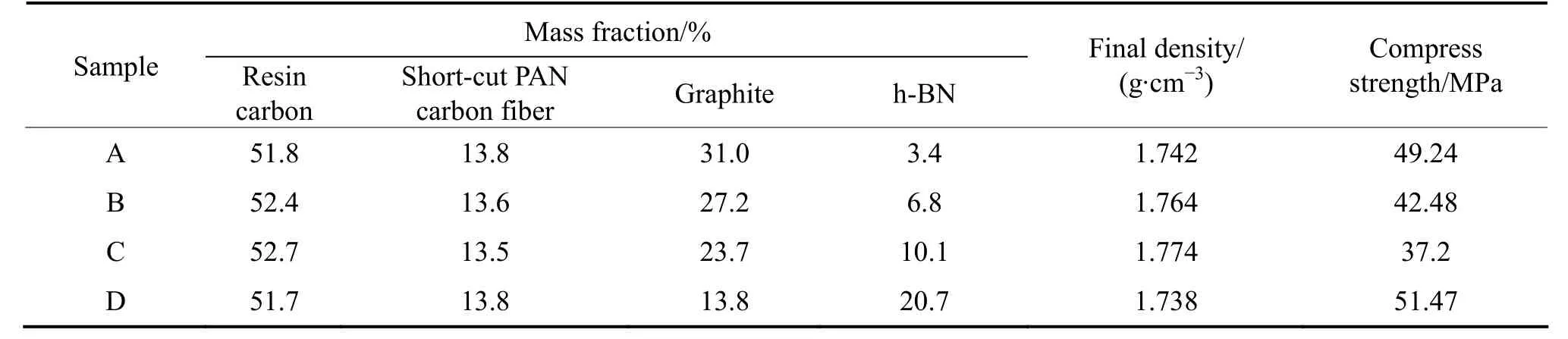

表1 4种C/C-BN复合材料中各组分的性能Table1 Properties of different components of C/C-BN composites

1 实验

在配料时,固定T300短切炭纤维(2~3 cm)和6530丁腈改性酚醛树脂的质量分数比为30:20;将h-BN粉(2 µm)与鳞片石墨粉(<50 µm)分别按质量分数比为5:45、10:40、15:35和30:20进行配料。将不同配比的原料充分混合,在平板硫化床上模压、制备出C/C-BN坯体。之后将上述坯体经过炭化、反复进行呋喃树脂浸渍/炭化,增密到1.75 g/cm3左右得到C/C-BN复合材料。其中,模压温度为150 ℃,压强为10 MPa,保压时间为 30~60 min,后续浸渍呋喃树脂的炭化温度为 850~1 050 ℃。

将C/C-BN加工成20 mm×12 mm×6 mm的块状试样,摩擦表面尺寸为20 mm×12 mm,研磨后备用,粗糙度为0.8 µm。配副为表面镀Cr的40Cr钢,其尺寸为d 40 mm×16 mm×10 mm。试验设备为M2000型环-块摩擦试验机,配副间的滑动线速度为 0.42 m/s,摩擦时间为300 min,室温干态。每组试验重复3次,取最终结果的平均值。

分别采用D/max2550XRD衍射仪、JSM-6360LV型扫描电镜、POLYVAR-MET大型金相光学显微镜和JDX3光学读数显微镜等检测材料内的物相分布,观测材料的摩擦表面形貌、局部摩擦表面的元素组成和磨痕宽度以计算其体积磨损。

2 结果与分析

2.1 材料的微观结构和部分性能参数

表1所列为4种C/C-BN复合材料各组分的最终质量分数及其抗压强度。由表1可知,随h-BN质量分数增加,材料的抗压强度先降后增。这说明,当h-BN质量分数较低时,石墨以及树脂炭基体的连续性受其影响,导致材料内产生较多的缺陷,故而材料的抗压强度随h-BN质量分数的增加有所降低。但当h-BN质量分数超过一定值后,h-BN自身及其与炭基体之间的相互作用增强,从而提高了材料的强度。

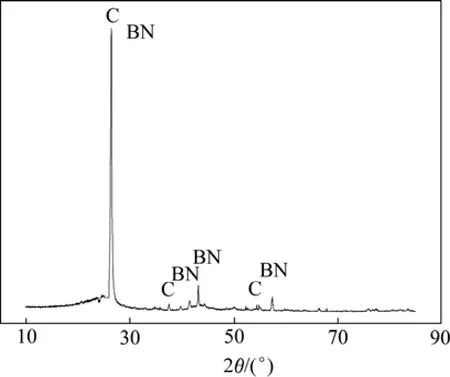

图1所示为材料D的XRD谱。由图1可知,材料内的物相主要为BN和碳相。

图2所示为材料D的金相形貌。由图2可见,在较密集的纤维分布区域,基体炭和h-BN等呈粒状分散,比例低;在纤维束中间,基体炭、h-BN则呈团聚形貌,二者之间混合较充分,均被树脂炭包裹。但总体而言,纤维未能与h-BN、石墨颗粒等完全混合,需要在后续研究中改进。

图1 材料D的XRD谱Fig. 1 XRD pattern of sample D

图2 材料D的金相形貌Fig. 2 Optical morphologies of sample D

2.2 材料的摩擦磨损性能

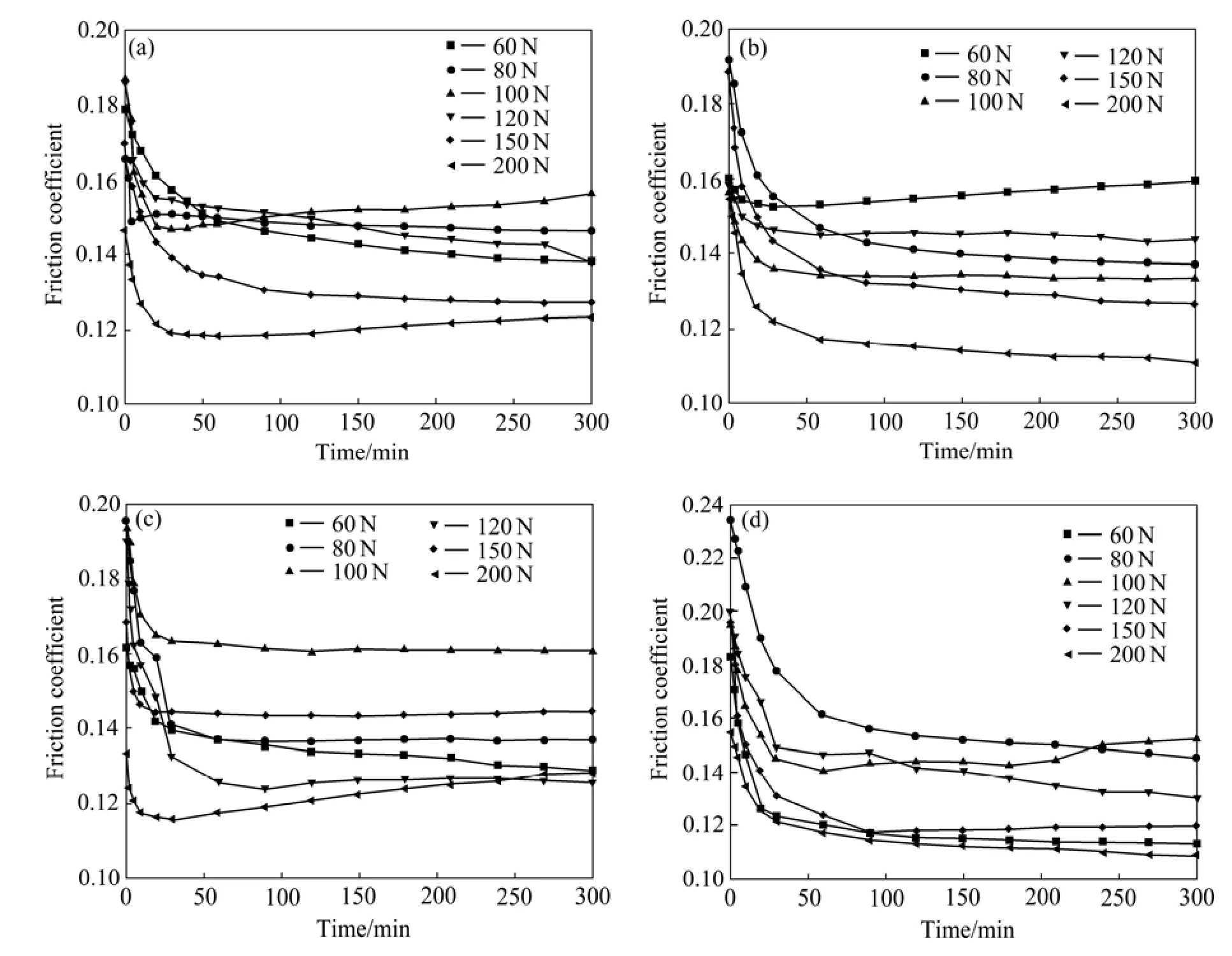

图3所示为4种材料在不同载荷、300 min试验后摩擦因数和体积磨损。由图3(a)可见,随载荷增加,4种材料的摩擦因数变化不同。其中,材料A的摩擦因数先增加,在100 N达到峰值,之后降低,其波动幅度是4种材料中最低的,为0.033。材料B的摩擦因数除120 N的外,基本为下降趋势,降幅最大,达0.049。材料C的摩擦因数呈波浪状波动,但波动幅度随载荷增加而降低。材料D的摩擦因数先增后降,波动幅度达0.043。由图3(b)可见,随载荷增加,4种材料的体积磨损均增加。其中,材料A的体积磨损近乎直线增加,增幅是4种材料中最低的,仅1.10 mm3;材料B的增幅最高,为2.41 mm3。总体而言,随h-BN在压坯内质量分数的增加,材料摩擦因数和体积磨损随载荷增加的波动幅度均呈先增后降的趋势。

图3 不同载荷下4种材料试验300 min后的摩擦因数和体积磨损Fig. 3 Friction coefficient(a) and bulk volume loss(b) of C/C-BN under different loads for 300 min

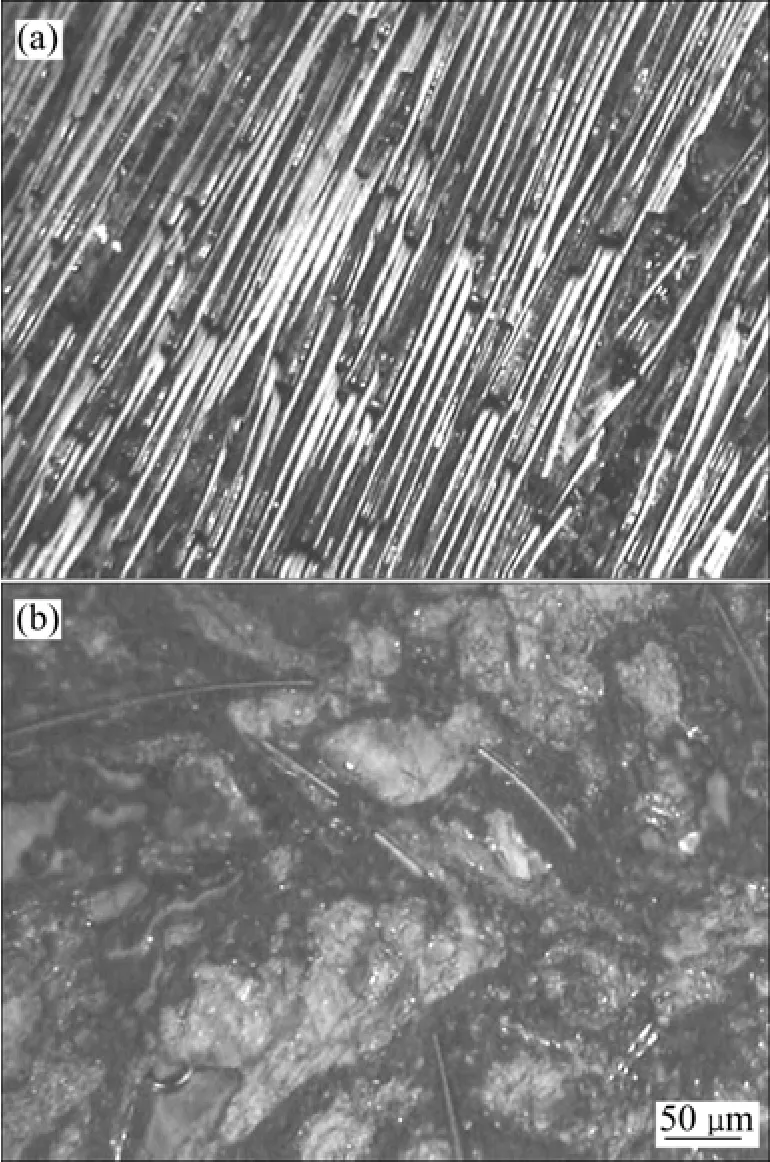

图4所示为不同载荷下4种材料摩擦因数随试验时间延长的变化。由图4可见,在所有载荷下,4种材料的摩擦因数在前30 min内均快速下降,之后趋于平稳。其中,由图4(a)可见,当载荷为100和200 N时,材料A的摩擦因数在试验后期略有上升,其余的均降低。由图4(b)可见,材料B的摩擦因数除60 N时略有上升外,其余的轻微下降。由图 4(c)可见,材料C的摩擦因数在120和200 N时略有上升,其余的均降低。而由图 4(d)可见,材料 D的摩擦因数除在100 N时有一定的上升外,其余的均降低。上述结果表明,随着试验的进行,摩擦表面微凸体被磨平,由不同前驱体形成的磨屑逐渐混合、堆积和被压制形成较稳定的摩擦层,从而稳定了配副间的真实接触面积[2,7],摩擦因数也随之降低、并趋于稳定。

图4 不同载荷下材料A(a)、B(b)、C(c)和D(d)的摩擦因数随时间延长的变化Fig. 4 Change of friction coefficient of composites A(a), B(b), C(c) and D(d) under different loads with time

2.3 摩擦表面SEM形貌及分析

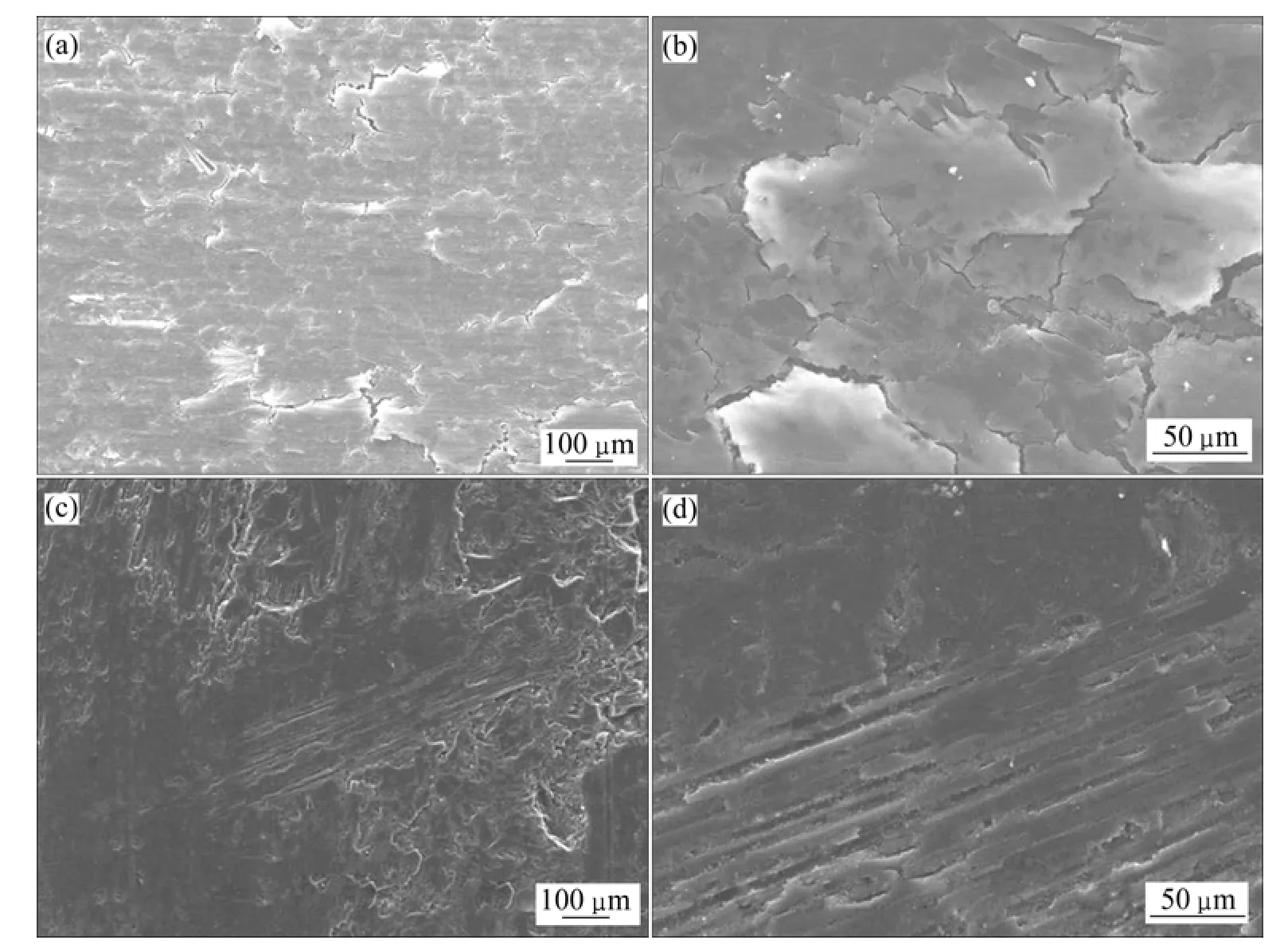

图5所示为材料A分别在荷载为60、120和200 N试验300 min后的磨损表面形貌。由图5(a)可见,经60 N载荷试验后,材料的摩擦表面较致密、平整,散落的磨屑少,但有呈网络状连接的裂纹以及部分摩擦膜剥落。这说明材料A磨屑的成膜性好,易于形成较致密的摩擦膜。由图5(b)可见,在摩擦表面,被网络状裂纹包裹的摩擦膜尺寸大多在10~50 µm之间,与鳞片石墨粉末的粒度相当。同时,表面存在少量与周边摩擦膜结合良好、未完全被覆盖的纤维端头,其可阻止了磨屑的自由移动和裂纹的快速扩展,提高了摩擦膜的稳定性[15]。由图5(c)可见,经120 N载荷试验后,材料摩擦表面更加致密、完整,未发现较大的网络状裂纹。这说明在较高载荷下,磨屑更易被碾碎,能充分封填材料本体表面的孔隙;而且磨屑更易被压紧,结合增强,故而其表面更加致密[9]。由图 5(d)可见,在图片左边,磨损表面存在少量尺寸达 100 µm的裂纹,其已超过了鳞片石墨颗粒的大小。这说明在长时间摩擦力的冲击下,即使在致密的摩擦层内,受应力积累以及材料本体的影响,仍会产生一定数量细小的裂纹,并最终逐渐导致摩擦层的损耗。由图 5(e)可见,经200 N载荷试验后,材料的摩擦表面粗糙,有大量纤维磨损,但未发现大量松散堆积的磨屑。由图 5(f)可见,材料表面存在严重磨损,摩擦膜主要呈点状损伤,其内有少量的粒状磨屑;纤维与摩擦膜之间的裂纹多,部分纤维一段被磨损拔出,一段与材料本体仍有较好的结合,仍可阻止磨屑快速移动,降低材料的磨损。

图6所示为材料C分别在60和200 N载荷下试验300 min后磨损表面的形貌。由图6(a)可见,60 N载荷试验后,材料C磨损表面粗糙,裂纹较大。由图6(b)可见,在被网络状裂纹包围的摩擦膜上,部分边缘翘起;其内颜色较深、椭圆形的纤维端头则与摩擦膜紧密结合,阻碍了裂纹扩展,提高摩擦膜的耐磨性。由图6((c)和(d))可见,200 N载荷试验后,材料摩擦表面也不完整、有较多摩擦膜剥落后残留的磨损坑,纤维磨损较重。

图5 材料A在60 N、120 N和200 N试验300 min后的磨损形貌Fig. 5 Worn surface morphologies of composites A after test under loads of 60 N ((a), (b)), 120 N ((c), (d)) and 200 N ((e), (f)) for 300 min

2.4 摩擦机理分析

在模压制备的C/C-BN复合材料中,石墨、h-BN、纤维和树脂炭等主要靠机械结合,强度低。在摩擦中,其表层或摩擦层内的不同成分易分离,产生较多的裂纹,为摩擦层、本体表层内微粒提供较大的可自由移动的空间,从而影响材料的摩擦磨损。

h-BN与石墨微晶结构类似,相对于本研究中采用的鳞片石墨、纤维而言,其颗粒细小,在球磨混料过程中难以完全混合均匀,易造成材料局部成分的差异。在材料A中,因h-BN质量分数低,对纤维、石墨和树脂炭结合、炭基体分布连续性的影响低,故材料A的抗压强度较高。对于材料B和C,h-BN难以均匀分布、易团聚的缺陷影响了材料内炭基体的连续性和纤维的增强效果,故二者的抗压强度低。但对于材料D而言,h-BN质量分数高,在混料时则能较均匀地分布在坯体内,在一定程度上提高基体的连续性,并与树脂炭能形成良好结合,降低其颗粒细小、易于移动的缺陷。故而材料D的抗压强度有所提高。因此,在摩擦试验中,对于材料A和D而言,除个别载荷外,二者的摩擦因数、体积磨损均较低;摩擦因数的变化规律较类似。其中,材料D的摩擦因数略低于材料A的,即表明当 h-BN质量分数达到一定程度时,能充分发挥其自润滑性能,适当提高材料的减摩耐磨性能,这与涂欣达等[9]、ODESHI等[12]以及STADLER等[13]的研究结果有类似之处。

在本研究中,石墨的粒度多在10 µm以上,在受摩擦力作用时,尽管材料表层及摩擦层内产生了较多的裂纹,但此类空间不足以让上述石墨颗粒自由转动或移动。所以,在低载荷下,对于较大尺寸的石墨颗粒,其内与滑动方向不一致的微晶层不易被磨损、剥离,从而阻碍附近磨屑的自由移动、成膜,其模型如图7所示。此外,低载荷下的磨屑不易被碾碎、成膜性低,难以封填摩擦层上的裂纹。因此,低载荷下,材料A的部分摩擦表面形成了与石墨颗粒尺寸接近的10~50 µm左右网络状微裂纹。而炭纤维材质较硬,可与金属对偶一起对处于二者之间的基体磨屑形成典型的三体磨损[2,13],提高磨屑的成膜性,覆盖纤维与基体之间的界面。所以,基体摩擦膜与纤维端头的结合良好、裂纹少。对于材料C,因其强度低,抗磨损能力低,在受力后,其摩擦层内更易形成了大量的网络状裂纹,摩擦层易剥落。

图6 材料C在60 N和200 N试验300 min后的磨损形貌Fig. 6 Worn surface morphologies of composites C after test under 60 N ((a), (b)) and 200 N ((c), (d)) for 300 min

图7 C/C-BN复合材料摩擦表层不同尺寸颗粒磨损模型Fig. 7 Model of worn process of particles with different sizes in C/C-BN surface

在中等载荷下,材料A摩擦层致密、未发现网络状裂纹。这说明,随载荷的适当增加,摩擦层内的石墨颗粒易被碾碎,降低了大尺寸颗粒对磨屑移动的影响,能更快地封填摩擦表面微裂纹形成完整的摩擦膜。但在高载荷下,材料本体表层易被压溃,降低其对摩擦膜的支撑能力。此外,高载荷下,本研究中采用的增强短纤维更易被磨损、拔出,降低其对磨屑移动的阻碍能力,故而材料A和C的摩擦表面均很粗糙,有大量的磨坑,未形成较完整、致密的摩擦层。

因此,采用h-BN改性模压制备的C/C-BN复合材料时,需考虑 h-BN的质量分数对基体连续性、均匀性的影响。

3 结论

1) h-BN质量分数分别为3.4%和20.7%的材料的抗压强度较高,其摩擦因数随载荷增加先增加后降低;h-BN为6.8%的材料的摩擦因数降幅最大,达0.049;而 h-BN为 10.1%的材料的摩擦因数则出现波浪状起伏。

2) 不同载荷试验后,h-BN分别为3.4%和20.7%的材料的体积磨损较接近,二者随载荷增加的幅度较低;另两种材料的体积磨损在中高载荷下增幅显著,最高达2.41 mm3。

3) 在中低载荷试验后,h-BN为3.4%的材料的摩擦表面能形成较完整致密的摩擦层,但低载荷下其表面有少量10~50 µm的网络状裂纹;经高载荷试验后,其表面粗糙,有较多磨坑。h-BN为10.1%的材料的摩擦表面在中高载荷下均较粗糙,有大量网络状裂纹或摩擦层剥落。

REFERENCES

[1] LI Jin-song, LUO Rui-ying. Study of the mechanical properties of carbon nanofiber reinforced carbon/carbon composites [J].Composites Part A: Applied Science and Manufacturing, 2008,39(11): 1700-1704.

[2] LEI Bao-ling, HE Lian-long, YI Mao-zhong, RAN Li-ping, XU Hui-juan, GE Yi-cheng, PENG Ke. New insights into the microstructure of the friction surface layer of C/C composites[J].Carbon, 2011, 49(13): 4554-4562.

[3] CHEN Jie, WANG Yi-guang, CHENG Lai-fei, ZHANG Li-tong.Thermal diffusivity of three-dimensional needled C/SiC-TaC composites[J]. Ceramics International, 2011, 37(8): 3095-3099.

[4] 辛 伟, 张红波, 尹 健, 左劲旅.预制体中添加碳化硼对C/C复合材料氧化特性的影响[J]. 材料导报, 2007, 21(7):150-155.

XIN Wei, ZHANG Hong-bo, YIN Jian, ZUO Jin-lü. Effect of adding B4C into the performs on oxidation behavior of carbon/carbon composites[J]. Materials Review, 2007, 21(7):150-155.

[5] WU Xian-xian, RADOVIC L R. Inhibition of catalytic oxidation of carbon/carbon composites by phosphorus[J]. Carbon, 2006,44(1): 141-151.

[6] FU Qian-gang, XUE Hui, LI He-jun, LI Ke-zhi, SHI Xiao-hong,ZHAO Hua. Anti-oxidation property of a multi-layer coating for carbon/carbon composites in a wind tunnel at 1 500 °C [J]. New Carbon Materials, 2010, 25(4): 279-284.

[7] STEVEN S, BRIANF, JAMES E. Carbon/carbon–boron nitride composites with improved wear resistance compared to carbon/carbon[J]. Carbon, 2004, 24(5): 3043-3048.

[8] STEVEN S, JAMES J, JAMES E. High density carbon fiber/boron nitride matrix composites:Fabrication of composites with exceptional wear resistance[J]. Carbon, 2005, 43(11):2035-2043.

[9] 涂欣达, 易茂中, 葛毅成, 彭 可, 冉丽萍, 雷宝灵, 杨 琳.B、Si改性炭/炭复合材料及其摩擦磨损特性[J].中国有色金属学报, 2009, 19(7): 1257-1263.

TU Xin-da, YI Mao-zhong, GE Yi-cheng, PENG Ke, RAN Li-ping, LEI Bao-ling, YANG Ling. C/C composites modified by B, Si and their friction and wear properties[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(7): 1257-1263.

[10] DAS M, BASU A K, GHATAK S, JOSHI A G. Carbothermal synthesis of boron nitride coating on PAN carbon fiber[J].Journal of the European Ceramic Society, 2009, 29(10):2129-2134.

[11] WANG Yu-ting, SHIRO S, YASUNORI Y, NORIO M.Preparation of h-BN nano-tubes, -bamboos, and -fibers from borazon oligomer with alumina porous template[J]. Materials Research Bulletin, 2008, 43(2): 251-256.

[12] ODESHI A G, MUCHA H, WIELAGE B. Manufacture and characterisation of a low cost carbon fibre reinforced C/SiC dual matrix composite[J]. Carbon, 2006, 44(10): 1994-2001.

[13] STADLER Z, KRNEL K, KOSMAČ T. Friction and wear of sintered metallic brake linings on a C/C-SiC composite brake disc[J]. Wear, 2008, 265(3/4): 278-285.

[14] NASLAIN R, GUETTE A, REBILLAT F, PAILLER R,LANGLAIS F, BOURRAT X. Boron-bearing species in ceramic matrix composites for long-term aerospace applications[J].Journal of Solid State Chemistry, 2004, 177: 449-456.

[15] 韩团辉, 肖 鹏, 李 专. 温压-熔融渗硅法制备 C/C-SiC摩擦材料及其摩擦磨损性能[J]. 中国有色金属学报, 2010, 20(7):1316-1320.

HAN Tuan-hui, XIAO Peng, LI Zhuan. Preparation and tribological properties of C/C-SiC composites by warm compacted-reactive melt infiltration process[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(7): 1316-1320.

Effect of h-BN content on sliding friction behavior of C/C-BN fabricated by mould pressing

GE Yi-cheng, LUO Jian, MAO Pei-ling, LEI Bao-lin, YI Mao-zhong

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Four kinds of C/C-BN composites were prepared by mould pressing combined with impregnation and carbonization of furan resin using h-BN powder, graphite powder, short-cut PAN carbon fiber and resin as greed material.The sliding friction behaviors of the C/C-BN composites against 40Cr steel ring were conducted on M2000 tester. The results show that composites with 3.4% or 20.7% (mass fraction) h-BN hold high compressive strength, their friction coefficients increase at first and then decrease with the increase of the testing loads. The friction coefficient of composites with 6.8% h-BN holds the largest decreasing range, which reaches 0.049, while the composites with 10.1% h-BN have the lowest strength and wave-like fluctuated friction coefficient with the increase of the loads. The composites with 3.4%or 20.7% h-BN remain hold low and sTablevolume wear loss with the increase of the loads. The composites with 6.8%h-BN hold the highest volume wear loss to 2.41 mm3. SEM observation shows that the wear surfaces of composites with 3.4% h-BN are integrate and compact at low and middle loads except some net-shape micro-cracks with the length of 10-50 µm, but it become very rough at high load. The worn surfaces of composites with 10.1% h-BN are very rough and un-integrated under the testing loads.

C/C-BN composite material; h-BN; friction and wear

TH145.1

A

1004-0609(2012)08-2260-07

湖南省自然科学基金资助项目(09JJ4027)

2011-07-05;

2012-01-20

易茂中,研究员,博士;电话:0731-88830894;E-mail: yimaozhong@126.com

(编辑 李艳红)