93W-Ni-Fe粉末挤压成形坯溶剂脱脂工艺

2012-11-23刘文胜龙路平马运柱蔡青山

刘文胜,龙路平,马运柱,蔡青山

(中南大学 粉末冶金国家重点实验室,长沙 410083)

93W-Ni-Fe粉末挤压成形坯溶剂脱脂工艺

刘文胜,龙路平,马运柱,蔡青山

(中南大学 粉末冶金国家重点实验室,长沙 410083)

以93W-Ni-Fe粉末挤压成形坯为研究对象,在研究溶剂脱脂动力学的基础上,考察溶剂种类、溶剂加入方式以及脱脂温度对溶剂脱脂过程的影响,并对脱脂前后的坯体断口进行 SEM 观察。结果表明:以正庚烷作为脱脂溶剂,具有较高的脱脂率,脱脂坯无鼓泡、开裂等缺陷;通过分段优化的脱脂工艺,在45 ℃的正庚烷中脱脂8 h,脱脂过程中周期性更换溶剂,最终可脱除65%以上的石蜡,且整个脱脂过程均为扩散控制,相应的动力学参数为 1.6751×10−5cm2/s。

93W-Ni-Fe粉末;粉末挤压成形;溶剂脱脂;动力学参数;机理模型

钨合金具有优良性能在国防领域(如穿甲弹)广泛应用[1],其传统成形方法为模压成形,随后发展了钨合金的粉末注射成形和粉末挤压成形工艺[2−3]。在粉末挤压成形中,粘结剂的脱除是最重要也是最困难的一个步骤[4],最常用的脱脂方法为热脱脂和溶剂脱脂法[5]。直接热脱脂工艺简单、成本低、但脱脂速率慢,且易产生脱脂缺陷[6]。溶剂脱脂是先把生坯浸于加热的溶剂或溶剂蒸气中,生坯中可溶组分通过溶解扩散反应溶于溶剂,后将剩余组元用热脱脂方法脱除[7−8],该法不仅能提高生产效率,且制品变形小。

近年来,研究者对溶剂脱脂技术进行了探讨,范景莲[9]指出溶剂类型、温度、坯体厚度、粉末特性等因素均会影响溶剂脱脂的速率;段柏华等[10]等设计一种低残碳量粘结剂体系,考察了脱脂时间、温度及样品厚度对溶剂脱脂率的影响;孙丹等[11]分析了溶剂脱脂棒坯产生裂纹的原因及对策。这些研究对完善脱脂理论及工艺的发展起到了很大作用,但是迄今为止这些基础研究主要针对注射成形小尺寸零部件的溶剂脱脂行为,注射成形工艺中喂料是在三向压缩[2]作用下成形,要求喂料顺利流动填充模腔,在注射温度下粘度小于10 Pa·s,而粉末挤压成形是在两向压缩和一向挤出拉伸作用下使喂料顺利挤出[2],喂料粘度高于注射成形用喂料;此外注射成形的工艺温度高于挤压成形,而粘结剂的分解温度必须大于成形温度,故注射成形对粘结剂热稳定性的要求更高。因此,两种工艺在喂料的流变性和成形工艺参数方面均存有很大差异,进一步影响随后的脱脂工艺。而粉末挤压成形在制备大长径棒材方面具有其他工艺无法比拟的技术优势和成本优势,故对93W-Ni-Fe粉末挤压成形棒坯溶剂脱脂工艺及其原理的研究十分必要。本文作者采用石蜡基多组元粘结剂体系,研究工艺参数对溶剂脱脂动力学的影响,将脱脂溶剂、温度、时间等工艺参数对脱脂率的影响与溶剂脱脂动力学有机结合,通过动力学分析得到的动力学参数,为制定合理工艺提供定量的依据。

1 实验

1.1 原料

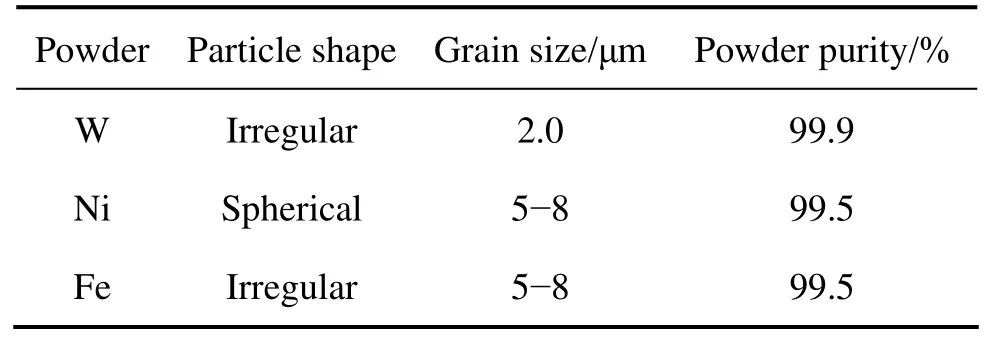

实验用粘结剂为石蜡基粘结剂,由增塑组元、粘结组元和活化组元组成[12]。各组元的质量分数为:增塑组元(固体石蜡+液体石蜡):74%;粘结组元:(聚乙烯+乙烯-乙酸乙烯共聚物):20%;活化组元:(硬脂酸+邻苯二甲酸二辛酯):6%。粉末原料的主要性质见表1,粉末装载量为95%(质量分数)。

表1 粉末原料的性能Table 1 Performance parameters of raw powder

1.2 实验过程

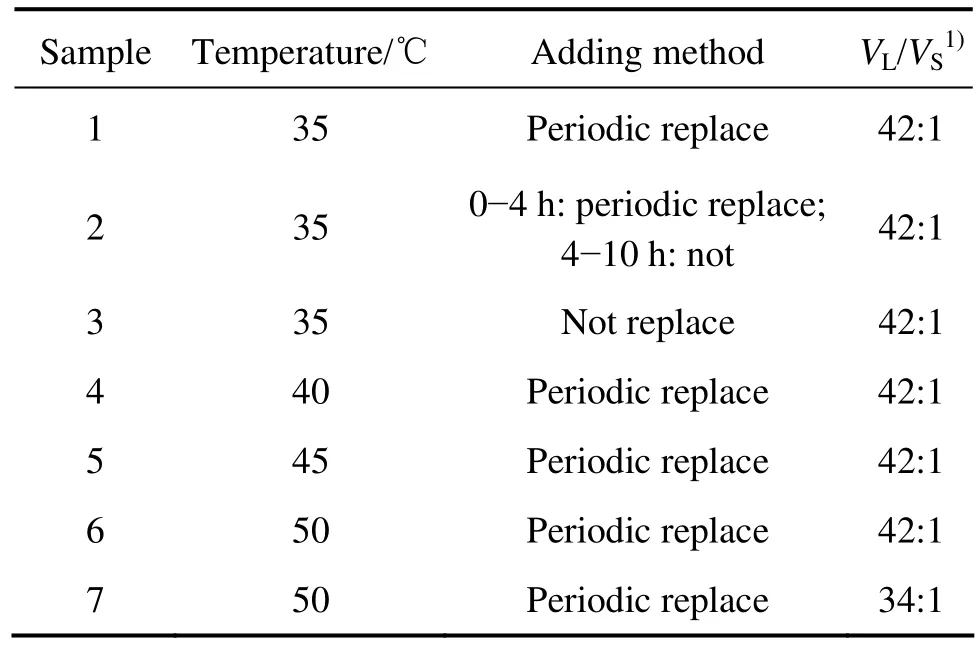

采用QM−1SP4行星式球磨机制备93W-Ni-Fe复合粉,粘结剂采用加热熔融的方法制备成细观均一的混合物。以 50%(体积分数)的粉末装载量在美国 IJA引进干式喂料混合机中混合0.5 h后,在NH−20L捏合机中熔融混炼,混炼温度为160 ℃,混炼3 h。将制得的喂料在Dorst真空螺杆挤压机上挤出直径为24 mm的棒坯。溶剂脱脂采用水浴加热法,在恒温槽中进行,分别以正庚烷、三氯乙烯、二氯甲烷作为溶剂记为F1、F2、F3进行实验,以选择适用于本实验的最佳溶剂。再以优化溶剂为介质,考察不同溶剂加入方式及脱脂温度对溶剂脱脂的影响,溶剂加入方式如采用周期性更换,即每隔2 h更换一次新溶剂,实验条件见表2。溶剂脱脂过程中每2 h将坯体取出,于室温下干燥24 h后称取质量,由式(1)计算坯料的脱脂率,采用JSM−5600LV型扫描电镜对坯体断口形貌进行观察。

表2 溶剂脱脂方案Table 2 Solvent debinding settings

式中:A为脱脂率,%;M1为脱脂前的坯体质量;M2为脱脂后的坯体质量;w为可溶组元的质量分数,根据粉末装载量及粘结剂配方可知本实验中w=37%。

2 结果与分析

2.1 挤压棒坯的溶剂脱脂动力学

在溶剂脱脂过程中,粘结剂组分经历了溶解、溶胀两个阶段,粘结剂中的可溶组分通过扩散向外传送。在脱脂的早期,粘结剂溶解较快,溶剂脱脂过程中由扩散控制,无限大一维坯体溶剂脱脂过程可由Fick第二定律表示[13],经变量分离可得到式(2)[14−15]。

式中:F为粘结剂中可溶组分浓度残留分数,其定义如式(3)所示,t=0时,定义F=1;Dbs为粘结剂中可溶组分在粘结剂−溶剂中的扩散系数;t为脱脂时间;L为试样厚度的一半。

由式(2)和(3)中绘制出−lnF−t/L2关系图,可计算出任意脱脂温度下的扩散系数。考虑到溶剂脱脂过程中溶质在粉末颗粒组成的多孔层中扩散,随脱脂的进行,空隙率和气孔结构等参数都发生变化。此外粉末颗粒和剩余粘结剂对溶质扩散也有一定的阻滞作用,因此可以将有效扩散系数用表观扩散系数表示[13]:

式中:De为表观扩散系数;f为坯体的孔隙率;τ为坯体内孔隙曲折因子;R为坯体内粉末颗粒或剩余粘结剂对溶质扩散的阻滞系数。

在溶剂脱脂末期,由于坯体内外可溶性组元浓度差减小,溶剂脱脂由溶解控制,浓度差成为主要的控制因素。此时石蜡(PW)在溶剂中溶解的速率方程式为

式中:c(PW)为溶剂中石蜡的浓度;c(l)表示溶剂的浓度,由于反应在溶剂中进行,溶剂大量存在,其消耗量相对而言可以忽略不计,即 kc(l)=k1,速率方程式可修正为

由式(6)可知,石蜡的溶解表现出一级反应的特征,通过一级反应的动力学方程式并经变量分离可以得到

在溶剂脱脂中期,两种控制因素下脱脂速率相近,脱脂受到扩散和溶解共同控制,表现为−lnF—t/L2关系图中斜率的转折点。

2.2 挤压棒坯的溶剂脱脂行为

为了提出溶剂脱脂的机理模型,测定了溶剂种类、溶剂加入方式和脱脂温度对溶剂脱脂的影响,通过动力学分析可以得到一系列动力学参数,为制定合理的溶剂脱脂工艺提供定量的依据。

2.2.1 不同脱脂溶剂的影响

图 1所示为棒坯分别在不同溶剂中(溶剂温度均为30 ℃)脱脂时石蜡的残留量与时间的关系。从图1可以看出,三者在脱脂6 h左右,直线斜率均发生变化,这是脱脂的速率控制步骤发生转变的直接表现。通过直线拟合可得以正庚烷、三氯乙烯、二氯甲烷为介质时溶剂脱脂扩散系数分别为 3.6476×10−6、3.6476×10−6、2.4317×10−6cm2/s;溶解控制时速率常数分别为 2.778×10−6、2.778×10−6、2.314×10−6s−1。从得到的动力学参数可看出,棒坯在二氯甲烷中的脱脂速率要明显低于其他两种溶剂的,这对于提高溶剂脱脂效率是不利的,同时延长脱脂时间也增加缺陷产生几率。正庚烷、三氯乙烯两种溶剂中脱脂速率基本相同,但前者粘结剂的脱脂率要明显高于后者的,二者对比正庚烷更适合本研究。

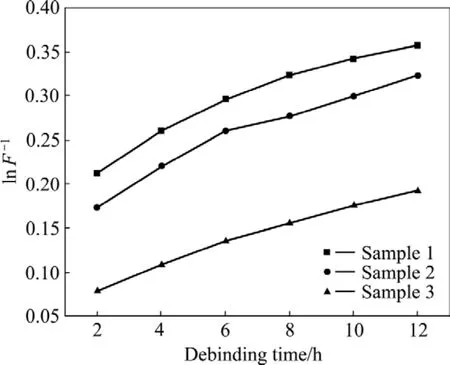

2.2.2 不同溶剂加入方式的影响

图2所示为以正庚烷为介质时不同溶剂加入方式下石蜡残留量与时间的关系,直线拟合的结果表明,样品1在周期性更换溶剂的条件下,溶剂脱脂过程始终为扩散控制,样品2和3的lnF−1—t曲线在两段内符合线性关系,直线斜率在某一时间出现转折,验证了溶剂脱脂存在不同的速率控制步骤。直线斜率在后期发生变化,说明在该条件下溶剂脱脂后期为溶解控制。通过直线的斜率可以求出式中的速率常数k1,通过计算得到 35 ℃溶剂脱脂过程中溶解控制时其速率常数为 1.795×10−5s−1。

图1 不同溶剂中石蜡的残留量随时间的变化Fig. 1 Change of residue mass of 石蜡 with debinding time in different solvents

图2 不同溶剂加入方式下石蜡的残留量随时间的变化Fig. 2 Residue mass of PW vs debinding time with different solvent addition method

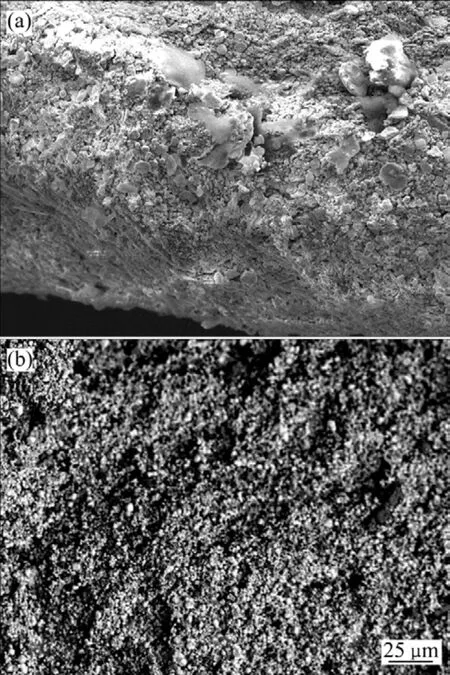

在图2中,脱脂初期3种不同的溶剂加入方式下石蜡的残留量几乎相同,在脱脂中后期,样品2和3的脱脂率明显低于样品1的。这是因为在初期,扩散反应起主导作用,故初期溶剂加入方式的不同对脱脂速率无明显影响。到了中后期,浓度差起主导作用,样品2和3由于后期均没有更换溶剂,随粘结剂的逐步脱除,坯体内部孔隙曲折因子增加,造成表观扩散系数的降低表现为图2中斜率的下降。将棒坯从溶剂中取出后,溶液在毛细管力的作用下向坯体表面流动,溶剂正庚烷快速挥发,溶于其中的石蜡就会在表面附近留下并形成聚集体,堵塞孔隙通道,阻止溶质的流动和扩散,如图3(a)所示;而样品1通过周期性更换新溶剂,坯体表面的粘结剂可以快速脱除,使孔隙迅速打开,开孔数量显著增加,孔隙通道得以扩展,如图3(b)所示,孔隙率的增加抵消了孔隙曲折因子增加造成的扩散系数降低。同时由于更换溶剂,已脱除的石蜡不会对新溶剂产生影响,坯体内外的粘结剂浓度差始终保持在较高的水平,在浓度差起主导作用的情况下,样品1的脱脂速率明显高于样品2和3的,故采用周期性更换溶剂能有效提高脱脂速率。

图3 脱脂棒坯的SEM像Fig. 3 SEM images of debound part: (a) Without replacement;(b) Periodic replacement of debinding solvent

样品6在脱脂2 h后即产生裂纹,如图4所示,样品7通过减小液固体积比在脱脂前8 h无明显缺陷,说明液固比对溶剂脱脂会产生明显的影响,液固比过大也会产生脱脂缺陷。这是由于液固比增大,坯体内外浓度差增大,可溶组分溶解的动力增加,从而提高脱脂速率。此外,脱脂压力与用于脱脂的溶剂量成正比,脱脂压力增大极易造成坯体的坍塌变形。由于初期扩散通道未完全打开,且最大脱脂速率在初期取得,此阶段更易产生鼓泡、开裂等缺陷。由于压力与溶剂量成正比,为克服溶剂压力的不利影响,初期用于脱脂的溶剂量不宜太多,使溶剂浸没试样即可,将成形坯放入溶剂中浸泡一段时间,待溶剂浸透整个成形坯后再进行脱脂。

图4 溶剂脱脂过程中的棒坯开裂Fig. 4 Cracking rod in solvent debinding

2.2.3 不同脱脂温度的影响

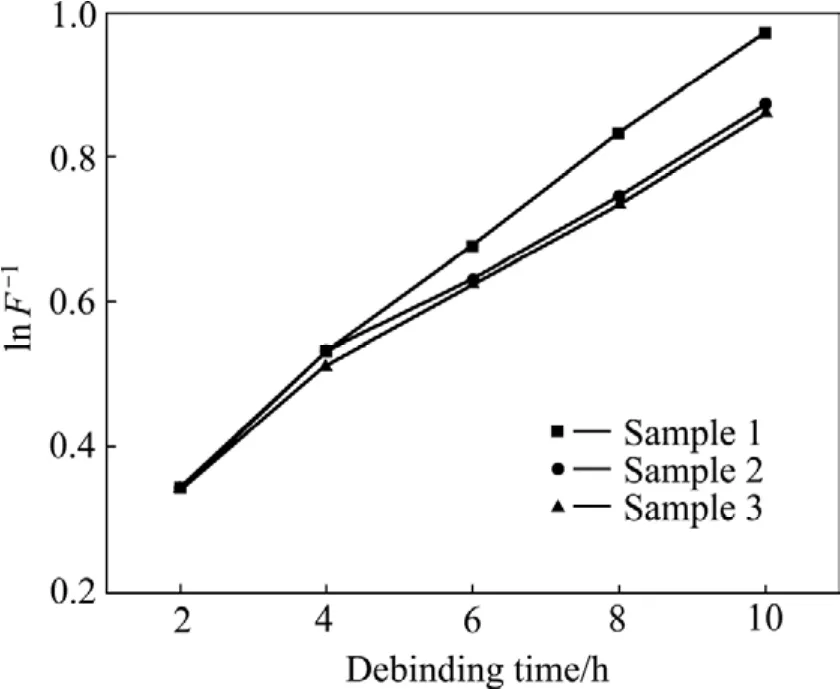

图5所示为周期性更换溶剂为前提,不同温度下lnF−1—t/L2关系图。由 lnF−1—t/L2关系图可知,在不同温度下,溶剂脱脂的前8 h坯体中石蜡的残留量随时间变化成直线关系,可见在周期性更换溶剂的条件下,整个溶剂脱脂过程均由扩散控制,完全的扩散控制对温度的依赖性很强。结合式(2)和(3),计算出35、40、45℃下以正庚烷为介质的溶剂脱脂动力学参数分别为 1.318 3×10−5、1.370 0×10−5、1.675 1×10−5cm2/s。可以看出,35 ℃和40 ℃时扩散系数相差不大,而在40 ℃后升温至45 ℃,原子热运动加剧,扩散系数很快提高,脱脂速率增加明显。因此,在完全扩散控制的溶剂脱脂过程中,只有当温度增加到使粘结剂分子具有足够的能量,才能实现快速的扩散脱除。

提高脱脂温度脱脂速率增加,但是升温也增加了缺陷的产生。样品6和7在50 ℃下脱脂,样品6在脱脂2 h后即产生裂纹,样品7也在脱脂10 h后产生裂纹,这是由于温度过高,溶剂向成形坯中扩散的动力增大,分子运动加剧,脱脂速率升高,脱除粘结剂过程中产生的力(例如粘结剂溶解时溶剂浸入的毛细管力)大于粉末颗粒间的粘结力,坯体由于内应力而产生裂纹。为避免溶剂脱脂中的变形、开裂等缺陷,脱脂温度必须控制在合理范围内。

图5 不同温度下石蜡残留量随时间的变化Fig. 5 Change of residue mass of PW with debinding time at different temperatures

从图5也可看出,脱脂率随脱脂时间延长而增加,但脱脂时间过长会降低生产效率,且可能由于溶胀导致开裂;太短则达不到脱脂要求,影响产品质量。因此,溶剂脱脂必须综合考虑坯体保形性及可溶成分脱除率[16],将脱脂时间和温度两种手段结合使用,以求得最佳的脱脂效果。

对本研究用喂料体系优化后的脱脂工艺为:首先对挤压棒坯进行时效处理,将棒坯在自然条件下放置一定的时间,以消除残余应力,随后在温度为45 ℃的正庚烷溶剂中脱脂8 h,初期用适量溶剂对棒坯进行处理,使溶剂浸透整个成形坯,脱脂进行约4 h后进入脱脂后期,此时周期性更换溶剂。经过上述分段优化工艺后,可得到脱脂率65%以上,表面光滑,内部组织均匀的溶剂脱脂坯,脱脂前后的棒坯形貌分别如图6所示。

对比图6(a)和(b)可以看出,脱脂前粉末颗粒表面均匀包裹着一层粘结剂,颗粒间也被粘结剂填充。采用优化的脱脂工艺后,颗粒的原始形貌更加清晰,颗粒间出现大量空隙,说明溶剂脱脂后粘结剂已部分脱除,且脱脂坯中颗粒和孔隙分布均匀,无新缺陷产生。

2.3 溶剂脱脂机理模型

图6 脱脂前后棒坯断口的SEM像Fig. 6 SEM images of fractured rods before(a) and after(b)debinding process

图7 溶剂脱脂棒材断口的SEM像Fig. 7 SEM images of cross sections near surface(a) and center(b) of rods after solvent debinding

图7 所示为溶剂脱脂4h后棒坯边缘和中心部分的SEM像。由图7可看出,在脱脂毛坯的断面上,边缘部分有大量疏松孔洞存在,而靠近中心区域,粉末颗粒间填充着大量粘结剂,粘结剂在粉末颗粒间桥接使其连接更为紧密。随脱脂逐步深入坯体内部,溶质扩散的阻力增加,脱脂速率下降。溶剂脱脂棒坯出现的孔洞梯度同时反应出溶剂脱脂过程是由试样外部向内部推进。

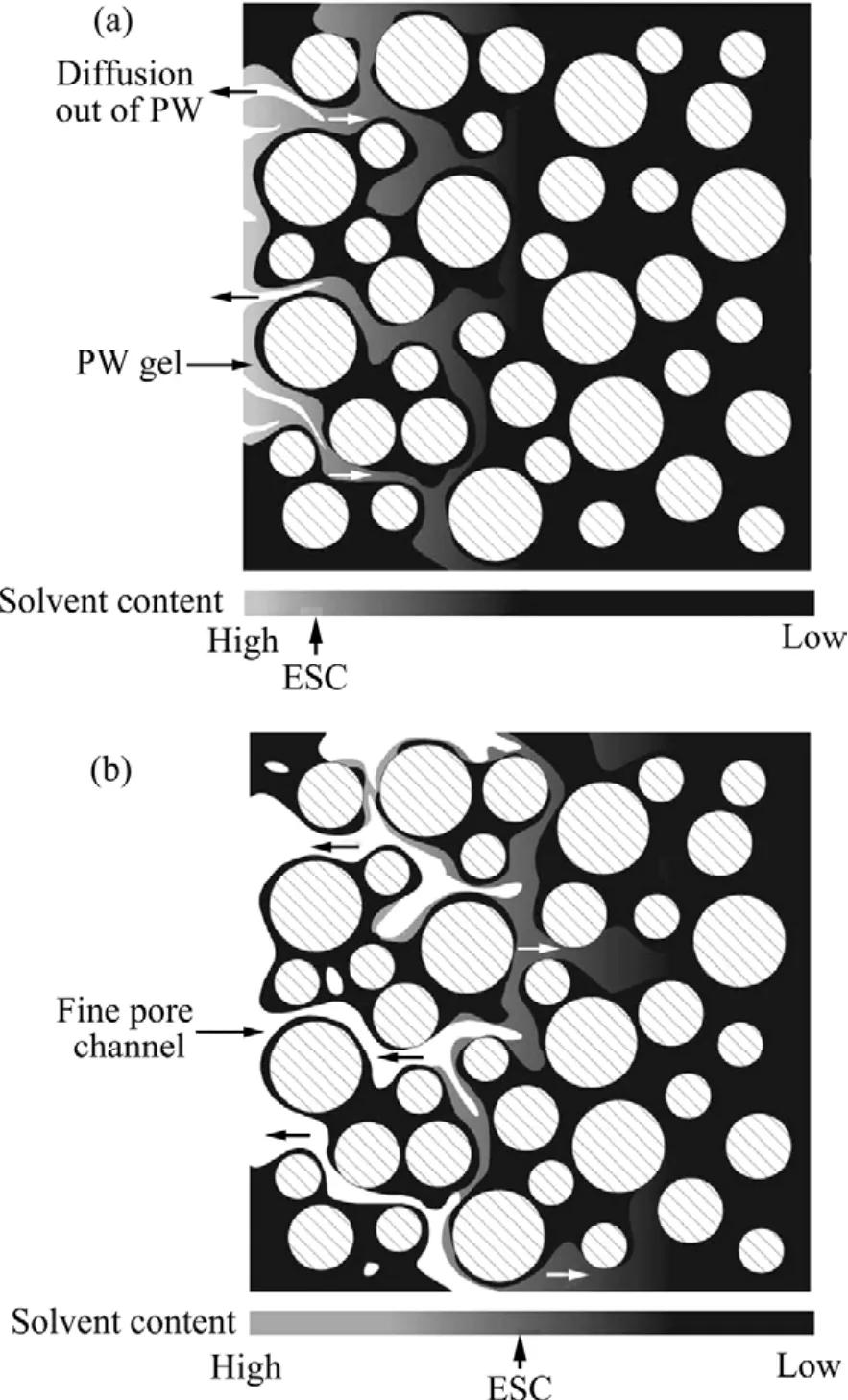

溶剂脱脂模型如图8所示,在溶剂脱脂过程中,低分子溶剂向棒坯内扩散,棒坯表面的粘结剂优先与溶剂接触,形成溶胀的凝胶体,此时石蜡吸收的溶剂量称为平衡溶剂浓度(Equilibrium solvent content,ESC)[17],当石蜡溶胀体中的溶剂浓度超过 ESC时,石蜡与溶剂间的作用力足够大,石蜡开始溶解,由于溶剂脱脂是由外向内逐步进行的,同时由于脱脂初期孔隙通道还未完全形成,溶剂浓度由外向内逐渐减小,如图 8(a)所示,此时坯体内外溶剂的浓度差较大,扩散传质为溶剂脱脂的速率控制步骤。随溶剂脱脂的进行,溶剂逐渐扩散到坯体内部,坯体中溶剂量的增加导致溶胀体中溶剂浓度大于ESC的区域增加,坯体中的孔隙结构发生变化,首先形成表面多孔层,孔隙长大并不断向坯体内部扩展,故脱脂深度增加,如图8(b)所示。随着可溶性粘结剂的脱除,坯体内外的浓度差逐渐减小,脱脂转变为溶解控制。而在注射成形坯的溶剂脱脂过程中,脱脂速率控制步骤为溶解控制的可能性增加,这主要是由于注射成形产品多为小尺寸零部件,其扩散路径较短,溶质与溶剂的互扩散所需时间较少,扩散速率较大。同时由于样品尺寸的减小,更容易形成内外连通的孔隙通道,故注射成形坯与挤压成形大棒材的溶剂脱脂过程相比,缺陷产生的几率极大地降低。

图8 溶剂脱脂模型Fig. 8 Models of solvent debinding: (a) Initial stage of debinding; (b) Terminal stage of debinding

3 结论

1) 溶剂种类对溶剂脱脂行为影响很大,棒坯在正庚烷和三氯乙烯中的脱脂速率要明显高于在二氯甲烷中的,以正庚烷为脱脂溶剂更适合。

2) 以正庚烷为脱脂溶剂,在周期性更换溶剂条件下,整个脱脂过程均为扩散控制,经计算在35、40、45 ℃下可溶性组元在坯体中的扩散系数分别为1.318 3×10−5、1.370 0×10−5、1.675 1×10−5cm2/s;脱脂后期非周期性更换溶剂条件下,35 ℃溶解控制的速率常数为 1.795×10−5s−1。

3) 适宜的棒坯脱脂工艺为正庚烷为脱脂溶剂,脱脂温度为45 ℃,脱脂时间为8 h,初期用少量的溶剂对棒坯进行时效处理,使溶剂浸透整个成形坯,脱脂进行约4 h后,周期性更换溶剂,最终可脱除65%以上的石蜡。

REFERENCES

[1] LI Xiao-qiang, XIN Hong-wei, HU Ke, LI Yuan-yuan.Microstructure and properties of ultra-fine tungsten heavy alloys prepared by mechanical alloying and electric current activated sintering[J]. Transactions of Nonferrous Metals Society of China,2010, 20(3): 443−449.

[2] 周继承. 增塑粉末挤压成形原理与工艺研究[D]. 长沙: 中南工业大学, 1999: 1−121.ZHOU Ji-cheng. Principles and technology of plasticizing powder extrusion molding[D]. Changsha: Central South University of Technology, 1999: 1−121.

[3] 李祖德, 李松林, 赵慕岳. 20世纪中、后期的粉末冶金新技术和新材料(1)—新工艺开发的回顾[J]. 粉末冶金材料科学与工程, 2006, 11(5): 253−261.LI Zu-de, LI Song-lin, ZHAO Mu-yue. New P/M technology and materials developed in late−20th century (1): Review of new technique development[J]. Materials Science and Engineering of Powder Metallurgy, 2006, 11(5): 253−261.

[4] 高建祥, 周兴灵, 曲选辉. YT5硬质合金注射成形新型溶剂脱脂工艺研究[J]. 硬质合金, 2007, 24(3): 153−157.GAO Jian-Xiang, ZHOU Xing-ling, QU Xuan-hui. Study of solvent debinding process of mulficomponent binder in YT5 powder injection molding [J]. Cemented Carbide, 2007, 24(3):153−157.

[5] 李 永, 王兴庆, 韩义林. 粉末注射成形石蜡基成形剂的脱除工艺[J]. 粉末冶金材料科学与工程, 2011, 16(1): 150−154.LI Yong,WANG Xing-qing,HAN Yi-lin. Technique of debinding wax-based binder for powder injection molding[J].Materials Science and Engineering of Powder Metallurgy, 2011,16(1): 150−154.

[6] 颜鲁婷, 司文捷, 苗赫濯. CIM中最新脱脂工艺的进展[J]. 材料科学与工程, 2001, 19(3): 108−112.YAN Nu-ting, SI Wen-jie, MIAO He-zhuo. The development in the new debinding process of the CIM[J]. Metal Materials and Engineering, 2001, 19(3): 108−112.

[7] OLIVEIRA R V B, SOLDI V, FREDEL M C, PIRES A T N.Ceramic injection moulding: Influence of specimen dimensionsand temperature on solvent debinding kinetics[J].Journal of Materials Processing Technology, 2005, 160:213−220.

[8] 祝爱兰, 钟 宏. 溶剂脱脂型粉末注射成形成形剂的研究[J].粉末冶金工业, 2002, 12(3): 18−22.ZHU Ai-lan,ZHONG Hong. Binder of solvent debinding in powder injection molding[J]. Powder Metallurgy Industry, 2002,12(3): 18−22.

[9] 范景莲. 钨合金及其制备技术[M]. 北京: 冶金工业出版社,2006: 172.FAN Jing-lian. Tungsten alloy and its preparation technology[M].Beijing: Metallurgical Industry Press, 2006: 172.

[10] 段柏华, 商继章, 王德志, 曲选辉, 张德智. 铌合金注射成形脱脂工艺研究[J]. 中国材料进展, 2011, 30(1): 54−57.DUAN Bo-hua, SHANG Ji-zhang, WANG De-zhi, QU Xuan-hui, ZHANG De-zhi. Research on debinding process of niobium alloys compact by powder injection molding[J].Materials China, 2011, 30(1): 54−57.

[11] 孙 丹, 李广生, 林春芳, 杜玉国, 孙卫权. 超细硬质合金棒料挤压成形剂预脱除工艺研究[J]. 粉末冶金技术, 2010, 28(4):262−265.SUN Dan, LI Guang-sheng, LIN Chun-fang, DU Yu-guo, SUN Wei-quan. Research on pre-debinding process of binders for ultrafine cemented carbide bar extrusion molding[J]. Powder Metallurgy Technology, 2010, 28(4): 262−265.

[12] 孙 丹, 张鹤年, 孙卫权. 一种新型超细硬质合金棒料挤压成形剂的设计[J]. 硬质合金, 2009, 26(3): 176−179.SUN Dan, ZHANG He-nian, SUN Wei-quan. Designing on new binders for ultrafine cemented carbide bar extrusion molding[J].Cemented Carbide, 2009, 26(3): 176−179.

[13] 谢志鹏, 杨现锋, 贾 翠, 肖 冰. 陶瓷注射成型水脱脂中脱脂温度和坯体结构对扩散传质的影响[J]. 稀有金属材料科学与工程, 2009, 38(2): 142−145.XIE Zhi-peng, YANG Xian-feng, JIA Cui, XIAO Bin. Influence of temperature and compact structure on the mass transport during water debinding in ceramic injection molding[J]. Rare Metal Materials and Engineering, 2009, 38(2): 142−145.

[14] 高建祥, 曲选辉, 赵 赛. 硬质合金注射成形多组元聚合物粘结剂的溶剂脱脂工艺研究[J]. 稀有金属材料与工程, 2003,32(11): 934−938.GAO Jian-xiang, QU Xuan-hui, ZHAO Sai. Study of solvent debinding process of multicomponent binder in cemented carbide powder injection molding[J]. Rare Metal Materials and Engineering, 2003, 32(11): 934−938.

[15] 李益民. 金属注射成形原理与应用[M]. 长沙: 中南大学出版社, 2004: 149.LI Yi-min. Metal injection molding principles and applications[M]. Changsha: Central South University Press,2004: 149.

[16] 刘 斌, 骆接文, 杜立刚, 瞿金平. 金属粉末动态注射成型用水溶性粘结剂的制备及性能[J]. 华南理工大学学报, 2009,37(8): 17−22.LIU Bin, LUO Jie-wen, DU Li-gang, QU Jin-ping. Preparation and property of a water-soluble binder for dynamic injection molding of metal powders[J]. Journal of South China University of Technology, 2009, 37(8): 17−22.

[17] CLAYTON A B, CHIRILA T V, DALTOV P D. Hydrophilic sponges based on 2-hydroxyethyl methacrylate. Effect of incorporating a hydrophilic crosslinking agent on the equilibrium water content and pore structure[J]. Polym Int, 1997, 42(1):45−56.

Solvent debinding processing of 93W-Ni-Fe powder extrusion molding compacts

LIU Wen-sheng, LONG Lu-ping, MA Yun-zhu, CAI Qing-shan

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Based on the kinetics of solvent debinding, the effects of different solvents, adding method and debinding temperature on the solvent debinding process of 93W-Ni-Fe powder extrusion parts were investigated,and the morphologies of the fractured rod before and after debinding were analyzed by SEM. The results show that, when the n-heptane is used as a debinding solvent, a higher debinding rate is obtained, as well as the debound parts without blisters,cracking and other defects. Besides, when the green parts are immersed in n-heptane at 45 ℃ for 8 h, the debinding using subsection optimization process with periodic replacement of debinding solvent, and the debinding process is fully controlled by diffusion, the corresponding kinetic parameter is 1.6751×10−5cm2/s.

93W-Ni-Fe powder; powder extrusion molding; solvent debinding; kinetic parameters; mechanism model

TF124

A

1004-0609(2012)02-0441-07

国家自然科学基金资助项目(50774098);国防基础科研项目(ZNDX2008194)

2011-03-17;

2011-10-20

刘文胜,教授,博士;电话:0731-88877285;E-mail: zmr_llp@163.com

(编辑 李艳红)