玄武岩短纤维增强环氧树脂复合材料的研究

2012-11-22梁小平王化平李冬梅

刘 建,梁小平,王化平,李冬梅,左 蕊

(1.天津工业大学 中空纤维膜材料与膜过程省部共建国家重点实验室培育基地,天津 300160;2.天津工业大学 材料科学与工程学院,天津 300160)

环氧树脂、酚醛树脂及不饱和聚酯树脂被称作三大通用型热固性树脂.由于环氧树脂具有优异的黏结性能、机械强度、电绝缘性、化学稳定性及耐高低温性,已成为热固性树脂中用量最大、应用最广的品种.由于纯环氧树脂固化后成三维交联网状结构,交联密度高、内应力大、质脆、抗冲击韧性差,难以满足日益发展的工程技术的要求,所以其应用受到一定限制[1].因此,添加一些有机或无机增强剂对环氧树脂进行改性成为近年来的研究热点,包括纤维增强树脂(fiber-reinforced polymer,简称FRP).目前,用于增强树脂的无机纤维有玻璃纤维、碳纤维等[2-3],而对玄武岩短纤维增强树脂性能的研究还很少.玄武岩短纤维作为一种新型纤维,具有优于玻璃纤维的化学稳定性和力学性能,当它与各类树脂复合时,有着比玻璃纤维和碳纤维更强的黏合强度.研究表明,玄武岩短纤维增强环氧树脂的拉伸强度与无碱玻璃纤维相当,而拉伸模量则高出无碱玻璃纤维50%~70%,高出S-玻璃纤维93%,高出Aramid 纤维20%[4].因此,玄武岩短纤维增强环氧树脂的生产工艺、力学性能以及使用方向都将成为新的研究热点.本研究将玄武岩短纤维进行偶联剂处理,采用溶液共混法将其与环氧树脂相复合制备玄武岩短纤维增强环氧树脂复合材料,主要考察了玄武岩短纤维的含量对复合材料抗拉性能和摩擦学性能的影响.

1 实验

1.1 实验材料

将环氧树脂、固化剂和经过偶联剂处理的玄武岩短纤维按一定比例机械混合均匀,再将混料倒入涂有脱模剂的模具内,逐步升高温度到树脂的软化点,采取一定的时间保温,继续升高温度到达树脂的固化温度后保温.采用的固化机制为80 ℃/2 h+120 ℃/2 h,脱模后再在200 ℃下处理2 h.固化好的试样切割成150 mm×20 mm×0.5 mm和6 mm×7 mm×30 mm的条形样品分别用于拉伸性能测试和摩擦磨损测试.

1.2 测试与表征

利用M350-5kN型电子万能试验机测试玄武岩短纤维增强环氧树脂复合材料的拉伸强度,摩擦磨损实验在M-2000型环-块式摩擦磨损机上进行.环的材料为高铬钢,玄武岩短纤维增强环氧树脂复合材料块试样尺寸为6 mm×30 mm ×6 mm.摩擦磨损实验参数如下:载荷200 N,转速400 r/min,运行时间10 min.采用感量为0.1 mg 的分析天平测定试样的磨损质量损失,实验数据为3组测试值的平均值,然后由磨损质量损失与滑动时间之比计算出磨损率.采用QUANTA200型扫描电子显微镜(SEM)观察磨损前后表面形貌,并分析其磨损机制.

2 结果与讨论

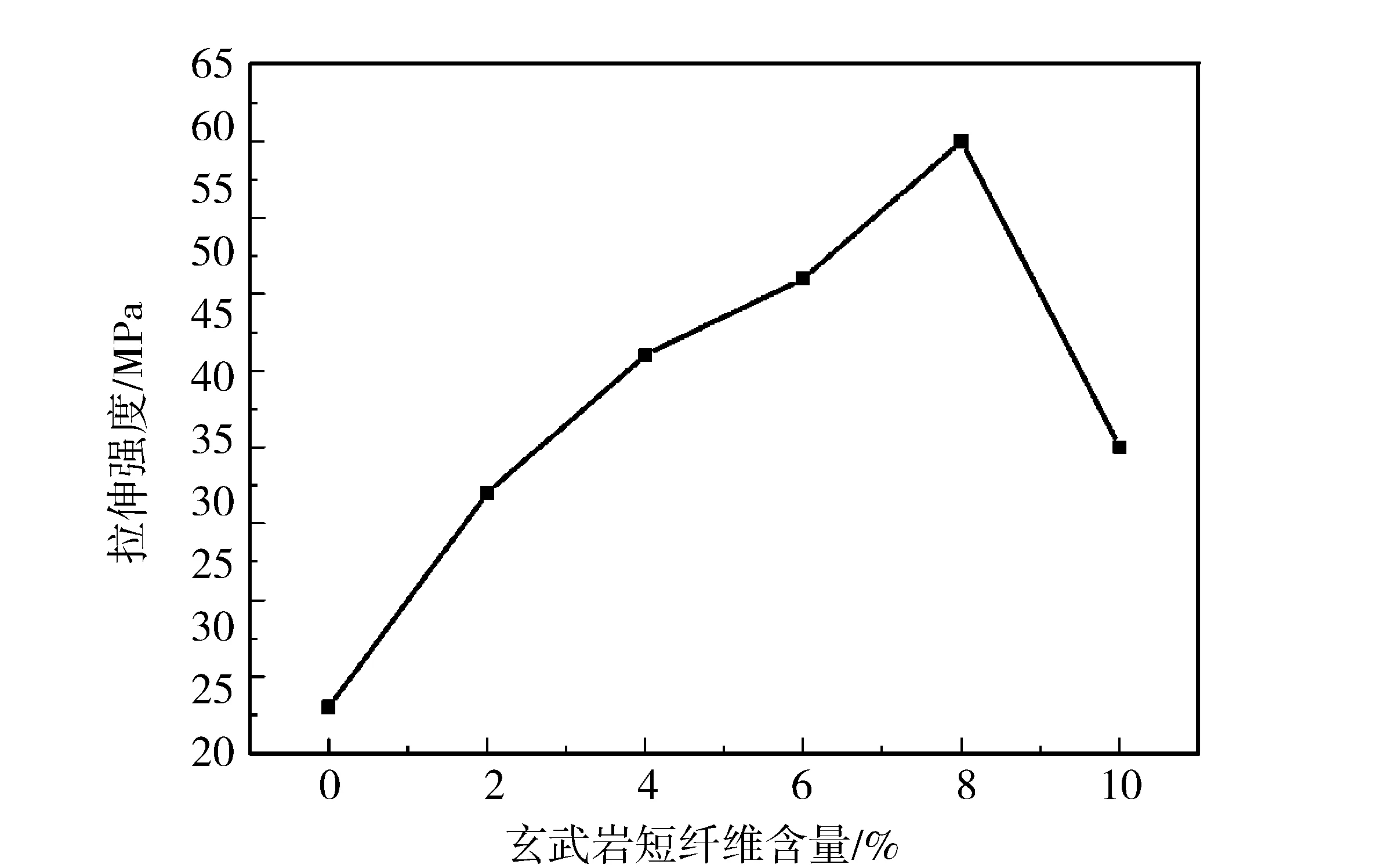

2.1 玄武岩短纤维含量对复合材料拉伸性能的影响

图1是复合材料的拉伸强度随玄武岩短纤维含量的变化曲线.从图1中可以观察到玄武岩短纤维的加入可以明显提高环氧树脂的拉伸强度.随着玄武岩短纤维含量的增加,复合材料的拉伸强度先增加后减少,当玄武岩短纤维含量在8%(质量分数,下同)时,拉伸强度达到最大值,约为纯环氧树脂的2.5倍.当玄武岩短纤维的含量超出8%时,复合材料的拉伸强度出现急剧下降的趋势.

2.2 玄武岩短纤维含量对复合材料摩擦磨损性能的影响

图2为载荷为200 N条件下玄武岩短纤维增强环氧树脂复合材料的摩擦系数、磨损率与玄武岩短纤维含量的关系.由图2可见,玄武岩短纤维增强环氧树脂复合材料的摩擦系数随着玄武岩短纤维的加入呈现降低趋势.当玄武岩短纤维含量约为8%时,摩擦系数达到最低值.在滚动摩擦过程中,聚合物在固—固接触时产生的摩擦力与聚合物本体试样形变时的断裂行为是密切相关的.粘着理论认为,聚合物—不锈钢的界面粘着非常牢固,剪切一般发生在聚合物基体上,而不发生在界面上,聚合物的整体强度决定了摩擦力的大小[5-6].加入玄武岩短纤维后,材料的整体强度增大,因而摩擦系数下降.从图2中可以看出,当玄武岩短纤维的含量为6%时,复合材料的磨损率最低,表现出了优异的耐磨性.在环氧树脂中加入玄武岩短纤维后,提高了其拉伸强度,与钢对磨时,玄武岩短纤维可以起承载作用,同时也相对束缚了环氧树脂大分子的滑移,所以复合材料的耐磨性明显提高.但是,玄武岩短纤维过多会造成其在树脂中大量的团聚,拉伸强度降低,耐磨性能也降低.

图1 纤维含量对玄武岩短纤维/环氧树脂复合材料拉伸强度的影响

图2 纤维含量对玄武岩短纤维/环氧树脂复合材料摩擦系数和磨损率的影响

2.3 显微结构分析

图3是玄武岩短纤维含量为6%和10%的复合材料断面的扫描电镜图片.从图3(a)可以看到,添加6%玄武岩短纤维的复合材料中纤维较好地分散在树脂基体内,玄武岩短纤维和环氧树脂的结合良好,纤维周围没有明显的空隙或空洞,而且纤维之间没有团聚现象.从图3(b)中可以看出,当玄武岩短纤维的含量为10%时,复合材料中的纤维分散不均匀,部分区域纤维团聚现象明显,这是造成复合材料拉伸强度下降的主要原因.

图3 玄武岩短纤维增强环氧树脂复合材料的断面SEM照片

图4是添加了玄武岩短纤维增强环氧树脂复合材料磨损表面的SEM照片.纯环氧树脂在摩擦力的反复作用下,裂纹的发展是从表面层以下开始的,表现为非常严重的疲劳磨损,产生大块材料的脱落,导致很高的磨损率.可见,环氧树脂磨损表面较为粗糙,存在大量片状与粒状磨屑,其磨损机制主要是粘着磨损和疲劳剥落,见图4(a).图4(b~d)所示,当玄武岩短纤维的含量较少时,主要是摩擦副与复合材料表面的环氧树脂之间互相接触,在摩擦力的作用下,环氧树脂向摩擦副产生粘着转移,所以这一阶段复合材料主要呈现为粘着磨损.随着树脂基体的磨损剥落,复合材料表面开始凸凹不平,同时玄武岩短纤维暴露出一部分,承担一定载荷.这一阶段,疲劳裂纹也逐渐在复合材料中萌生,特别是在界面上的孔洞和缝隙部位,应力集中会导致裂纹的迅速扩展.随着玄武岩短纤维含量的增加,复合材料表层环氧树脂磨损剥落,玄武岩短纤维承担起载荷,此时摩擦副与环氧树脂间的接触部分转变为对摩擦副与玄武岩短纤维间的接触,所以基体的黏着磨损降低,逐渐转变成磨粒磨损,如图4(e~f)所示.

图4 不同玄武岩短纤维含量的复合材料磨损表面SEM照片

3 结论

(1)由于玄武岩短纤维的增强作用,添加玄武岩短纤维提高了环氧树脂的抗拉强度,当添加量为8%时,复合材料的拉伸强度最大,约为纯环氧树脂的2.5倍.

(2)添加玄武岩短纤维可以降低环氧树脂的摩擦系数和磨损率,从而提高其耐磨性能.当玄武岩短纤维的添加量为6%时,磨损率最小,复合材料表现出优异的耐磨性能.

参考文献:

[1]黄志雄.热固性树脂复合材料及其应用[M].北京:化学工业出版社,2007:133.

[2]左光汉,夏兰舫,焦明华,等.改性环氧树脂减摩复合材料的摩擦学特性研究[J].固体润滑,1988,8(4):207-212.

[3]张金中.炭纤维增强环氧树脂复合材料加80钢的摩擦学性能研究[J].摩擦学学报,2004,24(l):83-87.

[4]王飘鹏,张伟.玄武岩短纤维的性能与应用[J].建材技术与应用,2002,26(4):17-18.

[5]余鼎声.玻璃纤维增强HDPE及其硅烷交联改性研究[D].北京:北京化工大学,2006.

[6]黄金贵,王琪.玻璃纤维增强聚乙烯复合材料力学及摩擦性能的研究[J].复合材料学报,1997,14(4):20-21.