零件铣削加工表面质量研究

2012-11-22赵让乾

赵让乾,李 鑫

(河南工程学院 机械工程系,河南 郑州 451191)

计算机辅助制造(CAM)是复杂曲面零件加工制造的主要方法,利用计算机辅助制造软件进行自动编程加工已在模具制造领域得到了广泛应用.使用CAM软件编程,编程工程师要根据软件编程的步骤在弹出的对话框中输入大量的加工参数才能完成编程,所以利用CAM软件编出的加工程序质量的好坏、加工效率的高低不仅取决于软件操作的熟练程度,也与编程者对加工工艺的理解与熟悉程度有关.本研究基于CAM软件编程的零件加工表面质量的预测方法,力求解决复杂零件加工特别是各类模具加工中零件表面质量的预测问题.

零件铣削加工表面质量的好坏主要用表面粗糙度的大小来衡量,影响表面粗糙度Rα的因素可分成两类:几何因素和非几何因素.几何因素主要包括刀具半径R、每转进给量f、行距α等;非几何因素包括积屑瘤、鳞刺、工艺系统振动、刀具的刃磨质量、工件材料的缺陷、切削液的使用情况等.在铣削加工中,非几何因素的影响可通过合理选用切削用量、改善工艺系统刚性、正确使用切削液等来消除或减少;几何因素的改变主要是通过自动编程中合理设置加工参数来完成的.对铣削加工质量影响较大的参数有加工方向(顺铣或逆铣)、层高αP(或背吃刀量)、行距α、主轴转速n、进给速度vf等,这些参数都会通过影响残留高度的大小进而影响表面加工的质量Rα[1].

1 表面粗糙度预测模型实验研究

1.1 实验设计

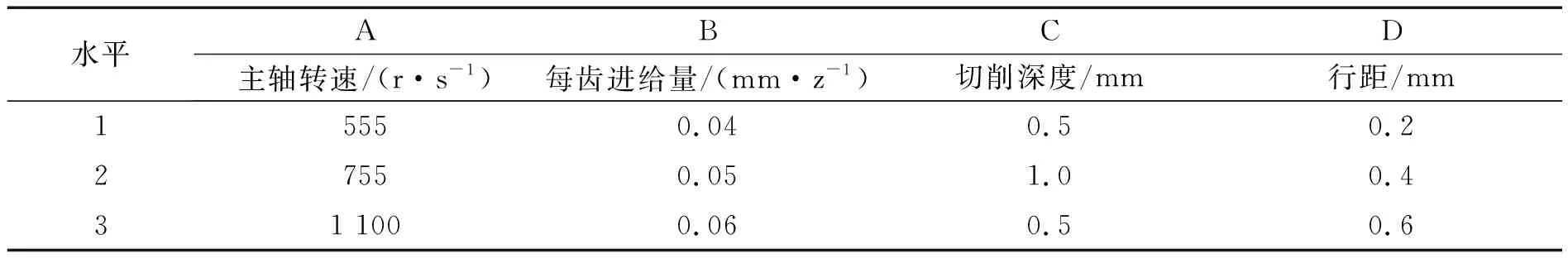

主轴转速n、每齿进给量fz、行距α、切削深度αp等因素对表面粗糙度的影响很大,运用正交实验原理,以表面粗糙度Rα为实验指标,以主轴转速n、每齿进给量fz、行距α、切削深度αp为影响因素,每个因素取3个水平制定因素水平表,如表1所示.

表1 正交实验因素水平表

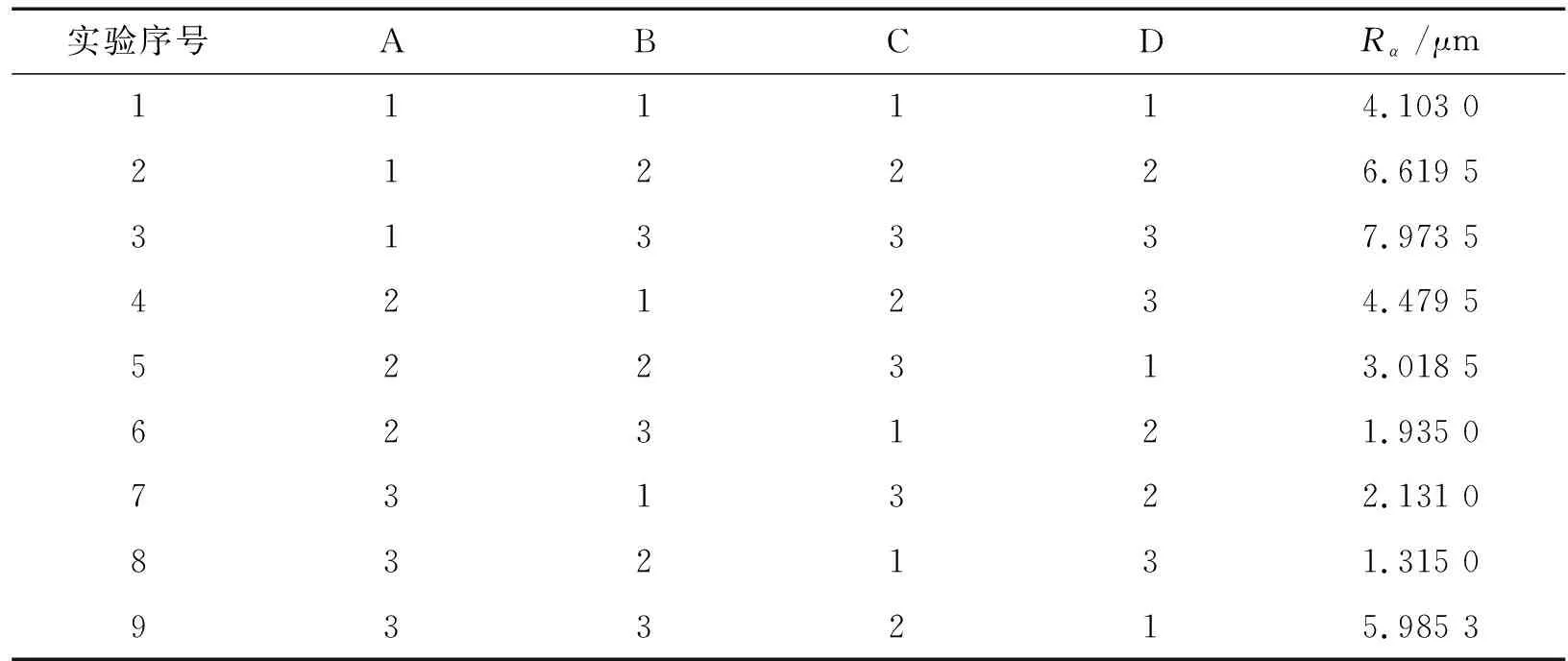

根据容纳四因素三水平的正交实验表格式,考虑本实验需要考察各因素间的交互作用和水平,选用L9(34)表作为正交实验表,如表2所示.

表2 L9(34)正交实验设计表及实验结果

1.2 实验过程

实验设备主要有XKJ6325数控铣床、TR200表面粗糙度仪、装有CXAX制造工程师软件的电脑、φ12 mm高速钢球头铣刀等,实验工件材料为45钢棒料,根据实验要求将棒料制成50 mm×60 mm规格的试样9个,如图1所示.

图1 实验设备及工件

先将制好的9件试样进行编号并在机床上正确装卡,然后利用CXAX制造工程师软件进行造型设计并按照正交实验表设计的加工参数进行加工参数设置,自动编程生成G代码,再将电脑与数控机床连接,上传G代码在线加工,工件加工好后,用TR200表面粗糙度仪进行测量并记录结果,将结果填入正交实验表中.

2 实验数据的处理及表面粗糙度预测模型的建立

表面粗糙度是衡量工件表面质量的主要指标,表面粗糙度的预测研究受到了国内外学者的广泛关注,Tipnis等人在1976年就通过对表面粗糙度的研究,提出了关于表面粗糙度的预测模型[2]如下:

(1)

在数控铣削加工中,v,αp,f等切削参数是不断变化的,这使模型(1)很难适应.同时,由上述分析可知,行距α也是影响表面粗糙度大小的关键因素,而模型(1)并未考虑.另外,实验条件与实际加工中的工件材料情况不符,如用铝合金材料替代钢材等.所以,建立符合实际加工条件的基于CAM软件编程的表面粗糙度预测模型对模具铣削加工具有现实指导意义.

本研究考虑数控铣削的实际情况,以主轴转速n、每齿进给量fz、切削深度αp、行距α这4个参数建立表面粗糙度预测模型如下:

(2)

由于式(2)是非线性函数,所以将式(2)两边分别取常用对数使之变换为线性函数,即

lgRα=lgc+klgn+mlgαp+qlgα,

(3)

令lgRα=y,lgb0,k=b1,l=b2,m=b3,q=b4,lgn=x1,lgfz=x2,lgαp=x3,lgα=x4,则其对应的线性方程为

y=b0+b1x1+b2x2+b3x3+b4x4.

(4)

由式(4)可知,该线性方程共包含4个自变量x1,x2,x3,x4,把实验结果用y表示.为了确定b0,b1,b2,b3,b4的值,共设计9组实验,其中,第i组实验的自变量记为:xi1,xi2,xi3,xi4,实验结果为yi.又考虑存在实验误差ε,则由这9组实验可建立如下多元线性回归方程:

(5)

用矩阵可表示为

Y=Xb+e,

(6)

其中,Y为9组实验测量的表面粗糙度Rα的对数值组成的矩阵,则有

由参数的最小二乘法估计原理知

b=(X′X)-1X′Y.

(7)

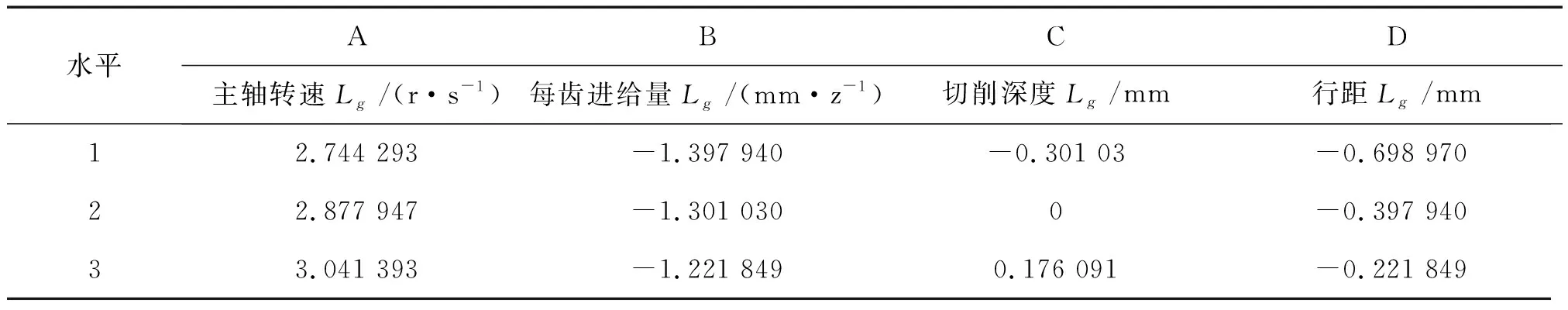

为了在较少的实验次数下充分考虑实验因素对表面粗糙度的影响,实验采用正交实验法进行研究.根据切削用量手册和经验对主轴转速n、每齿进给量fz、切削深度αp、走刀行距α各选取3个水平,结果如表3所示.

表3 正交实验因素取对数水平表

根据确定的4个因素和3个水平,选用正交表L9(34)安排实验,实验结果如表4所示.

表4 正交实验结果对数表

由表3与表4得到的矩阵X、矩阵Y分别为

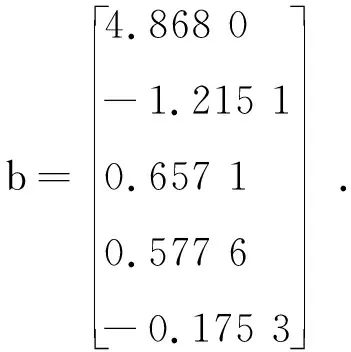

由式(7)经Matlab运算,求出b估计值:

(8)

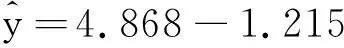

由式(8)确定回归方程:

(9)

因此,以高速钢球头铣刀铣削45钢工件时表面粗糙度Rα的预测公式为

Rα=104.868n-1.215 1fz0.657 1αp0.577 6α-175 3.

(10)

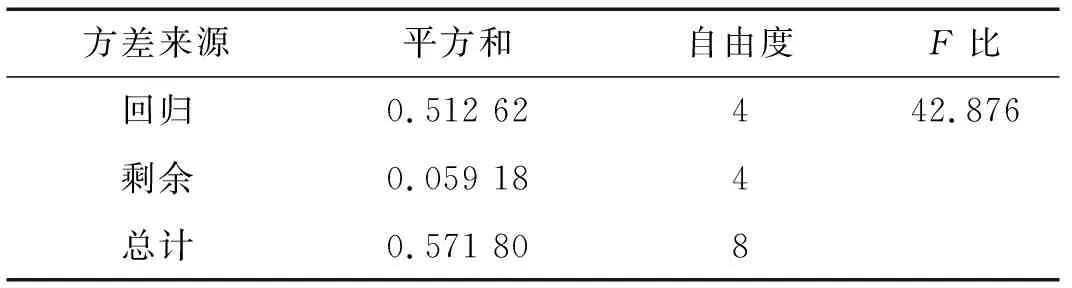

为了判断此预测模型的拟合程度,有必要对式(10)的预测模型进行显著性检验,为此采用F检验法,检验结果如表5所示.

表5 显著性检验结果

当检验水平为0.1时,查F检验临界值表得F(4,4)=4.11,因为42.876>4.11,所以高速钢球头铣刀铣削平面时表面粗糙度Rα的预测模型是高度显著的.

3 结语

利用正交原理进行实验设计研究,通过对实验数据进行线性回归分析,得到了高速钢球头铣刀铣削45钢工件时的表面粗糙度预测公式.对公式进行了显著性检验,证明结果是高度显著的,此预测公式是可靠的,为利用CAM软件进行自动编程加工时切削参数的优选提供了依据.但由于预测公式只考虑了4个因素,工件材料也只针对45钢进行实验,还有许多因素未纳入其中,如曲面曲率的大小和其他牌号钢材的影响等,所以此课题还有待于进一步研究.

参考文献:

[1]田欣利,佘安英.基于回归分析方法的铣削表面粗糙度预测模型的建立[J].制造技术与机床,2008(11):101-104.

[2]李亮,何宁,何磊,等.高速铣削铝合金时切削力和表面质量影响因素的试验研究[J].工具技术,2002(12):14-17.

[3]姬素云.高速铣削航空薄壁铝合金表面粗糙度研究[J].河南农业,2011(6):63-65.