水性环氧树脂表面施胶剂基本性能的研究

2012-11-22李媛媛戴红旗

李媛媛 戴红旗 万 丽

(南京林业大学,江苏省制浆造纸科学与技术重点实验室,江苏南京,210037)

水性环氧树脂表面施胶剂基本性能的研究

李媛媛 戴红旗 万 丽

(南京林业大学,江苏省制浆造纸科学与技术重点实验室,江苏南京,210037)

采用Kissinger方程并结合不同升温速率下的水性环氧树脂固化DSC曲线,研究了水性环氧树脂的固化行为,并测试环氧树脂固化物的基本性能,从而筛选出适合造纸表面施胶用水性环氧树脂的固化工艺条件。

水性环氧树脂;固化工艺;涂膜性能

水性环氧树脂因含有苯基、环氧基、仲羟基等官能团而具有优异的机械性能及尺寸稳定性,是一类应用广泛的热固性树脂 (其结构式见图1)[1]。在造纸工业中水性环氧树脂可被用作添加剂来增强纸张的强度及挺度。水性环氧树脂中的环氧基具有两个反应活性中心[2]:高电子云密度的氧原子和低电子云密度的碳原子,同时由于环氧基的共振性及环内张力,使得亲核或亲电试剂进攻环氧基时能迅速发生反应,引起环氧基开环交联,形成三维网络结构。当温度超过100℃时,仲羟基可与羧基发生酯化、与钛、铝的醇盐交联 (图2),与纤维上的羟基形成氢键结合,从而将固化树脂牢固地连接到纤维上。

将阳离子淀粉与水性环氧树脂和交联剂机械共混后制备出的瓦楞纸增强剂用于抄纸,成纸环压强度较空白样提高50.6%[3]。在瓦楞纸浆中依次加入水性环氧树脂、多元胺、阳离子聚丙烯酰胺进行纸张抄造,纸张环压强度大幅提高[4]。丙烯酸树脂用水性环氧树脂适当交联后,分子间形成一种网络结构,作为挺度剂加入纸中后如同在纸张内部加入“分子钢筋”,明显提高纸和纸板挺度[5]。由于环氧树脂的高反应活性,可用作造纸助剂改性剂。将水性环氧树脂改性的阴离子水性聚氨酯乳液用于表面施胶,对纸张表面强度有明显改善[6]。以PVA(聚乙烯醇)为胶体稳定剂、水性环氧树脂为交联剂,采用无皂种子聚合制备苯丙共聚物乳液/水性环氧树脂复合物用于纸经和表面施胶,纸张表面强度达3.4 m/s,纸张抗张强度达 43 N/m[7]。

纸张表面施胶剂要求成膜温度低、膜机械性能优异,同时保障纸张其他性能。本实验主要研究水性环氧树脂的基本性能,包括:固化工艺、动态热机械性能、抗水性、耐酸碱性及热稳性;并筛选适合表面施胶用水性环氧树脂的固化工艺条件,并与淀粉配合用于纸张表面施胶。

1 实验

1.1 实验原料

水性环氧树脂EP-51:工业级,浙江安邦新材料发展有限公司 (本文简称EP);水性环氧树脂固化剂HGF:工业级,浙江安邦新材料发展有限公司。

1.2 实验仪器

NETZSCH DSC204差示扫描量热仪,德国耐池公司。DTG-60AH热重分析仪,日本岛津公司。NETZSCHDMA242c型动态热机械分析仪,德国耐池公司。

1.3 实验方法

1.3.1 DSC扫描

将EP与HGF分别放在电热鼓风干燥箱内加热除水,然后按一定比例充分搅拌,取待测树脂10 mg左右置于铝坩埚内加盖密封,然后放入差示扫描量热仪的样品池中,在氮气保护下,以10℃/min的升温速率,于0~300℃范围内进行等速升温测试。

1.3.2 涂膜制备

将EP与HGF按一定比例搅拌混合均匀后涂布于聚碳酸酯膜上,确保每块膜上的涂布量相同。室温条件下自然放置20 h,然后在电热鼓风干燥箱内加热一定时间,固化成膜。

1.3.3 吸水率的测定

将一定质量 (m)的涂膜样品放入水中48 h平衡溶胀后,取出擦干涂膜表面的水,称量质量 (m0)。

吸水率=(m0-m)/m×100%

1.3.4 耐酸 (碱)性能的测定

取固化好的质量为 (m)的涂膜样品,分别浸入pH值为4的H2SO4溶液、pH值为12的NaOH水溶液中各16 h后,取出擦干膜表面的水,称量质量 (m0)。

耐酸(碱)性 =(m0-m)/m×100%

1.3.5 涂膜的动态热机械分析

将制备好的1 cm×1 cm水性环氧树脂涂膜,置于动态热机械分析仪的样品支架上,采用压缩测试模式,于1 Hz测试频率下在30~300℃范围内按5℃/min升温速率升温测试。

1.3.6 涂膜的热重分析

将制备好的涂膜放入DTG-60AH热重分析仪坩埚内并置于支架上,在20~500℃范围内以10℃/min升温速率进行扫描。

2 结果与讨论

2.1 固化反应动力学研究

图3显示了升温速率对水性环氧树脂固化的影响。图3的曲线表明,较高的升温速率下反应向高温方向移动;反应开始很慢,随着温度升高,反应越来越快;升温速率越大,固化反应放热越集中,反应焓减小。

图3 升温速率对水性环氧树脂固化的影响

对不同DSC曲线按固化度对温度作图,如图4所示。从图4可看出,随着升温速率增大,固化反应的起始温度、峰值温度、终点温度都升高;固化度降低;反应程度达到最大值的时间明显缩短。在相同温度时,升温速率越高,固化度越低。由Arrhenius方程可知,反应温度升高,反应速率大幅增加。升温速率低时,树脂在各温度段的反应时间相对较长,此时活性基团有足够的时间充分扩散,使得交联更加完全,因而反应焓增加,固化度提高。升温速率提高时,树脂在低温段固化程度降低,从整体来看,固化反应往高温方向移动。

图4 升温速率对水性环氧树脂固化度的影响

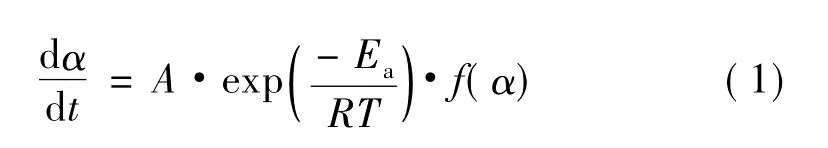

水性环氧树脂固化的动力学方程如式 (1)所示[8]:

式中,α为固化度,t为反应时间,A为表观指前因子,Ea为反应活化能,R为气体常数,T为反应温度。

假设水性环氧树脂固化符合n阶固化动力学模型,即 f(α)=(1 - α)n,则由 Kissinger[9]方程可知,热固性树脂固化时,峰值温度与升温速率存在式(2)所示的关系:

式中,q为升温速率,Tp为非等温DSC曲线的峰值温度,Ea为反应活化能,R为气体常数。

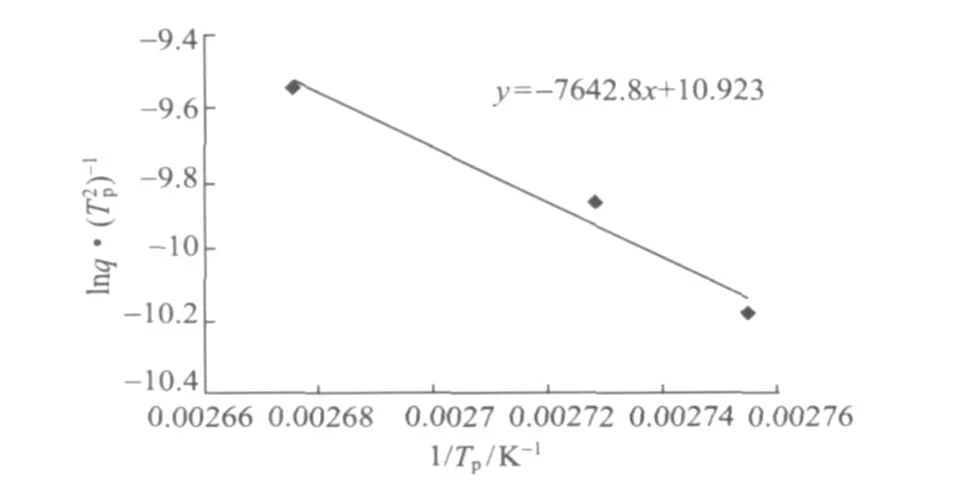

式 (2)中左侧呈线性关系,将分子项和分母项作图可以得到一条直线 (见图5),从直线斜率求得活化能Ea为63.54 kJ/mol,lnA为19.9。

图5 ln(q/Tp2)对1/Tp的线性拟合线

得到反应活化能后可以应用Crane公式[10]:

以lnq对1/Tp作图(见图6),拟合直线的斜率即可得到反应级数因子n为0.91。

图6 lnq对Tp的线性拟合线

表1 不同升温速率下的特征温度

根据DSC曲线数据,用特征温度对升温速率q作图,如图7所示。将经线性拟合后所得直线方程分别外推至q=0,得到Ti=19.1℃,Tp=78.5℃,Tf=148.4℃。将固化温度Tp带入动力学方程 (式 (1))得固化时间为15 min。从而确定固化工艺为:20℃静置20 h+80℃固化15 min。

图7 特征温度对升温速率q的线性拟合线

2.2 涂膜性能

适宜的固化剂用量使水性环氧树脂固化物性能达到最佳。过量的固化剂使树脂反应更为完全,但易使树脂变脆,同时交联密度降低,固化物的力学性能降低。固化剂用量过少,则固化反应不完全。按照上述固化工艺条件,将m(EP)∶m(HFG)设为1∶0.5,1∶0.7,1∶0.9,1∶1.1,1∶1.3 的体系固化,比较分析固化物的力学性能、抗水性、耐酸/碱性、热稳性,从而确定固化剂最佳用量。

2.2.1 涂膜的动态热力学性能

图8 固化剂用量对水性环氧树脂E'的影响

图8显示了水性环氧树脂固化剂用量对环氧树脂储能模量 (E')的影响。储能模量反映了材料的刚度,储能模量越大,材料的机械性能越好。从图8可知,随着固化剂用量的逐渐增多,涂膜的储能模量(E')呈现先增后降的趋势。共聚物在成膜过程中形成三维交联结构,交联密度增大时,阻止了固化后分子间的滑动,应力增大,导致乳液涂膜的拉伸强度增大。当固化剂不足时,环氧基反应效率降低,导致交联密度低,体现为E'偏低;而当固化剂过高时,固化剂反应效率降低,同样导致交联密度低,E'偏低。对于此种固化体系来说,在m(HFG)∶m(EP)=0.9时涂膜弹性模量最大,刚度最大。

图9给出了固化剂用量对环氧树脂损耗因子(tand)的影响。tand曲线的峰值表征了材料的玻璃化温度,在m(HFG)∶m(EP)∶=0.9时,环氧树脂对应的玻璃化温度为120℃,趋于最大。

图9 固化剂用量对水性环氧树脂tand曲线的影响

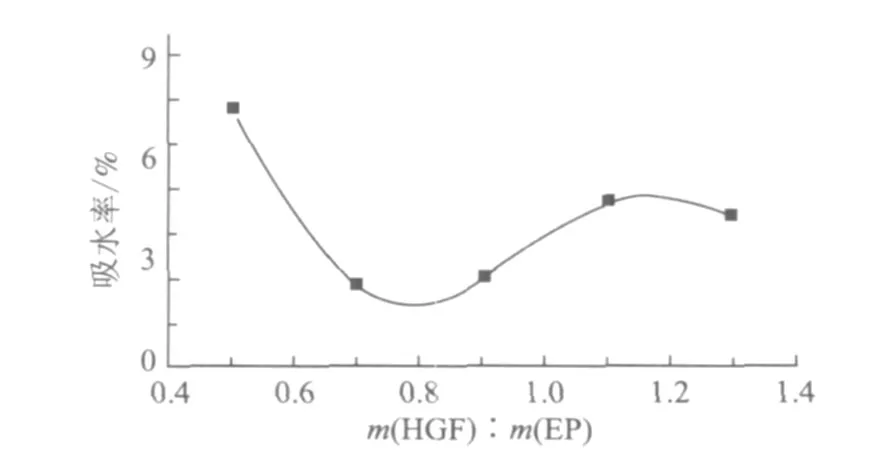

2.2.2 涂膜吸水率

环氧树脂水分散液在合成时,分子键中引入亲水基团,使得其膜产生了一定的亲水性。涂膜的吸水率越低,用于表面施胶提高纸张的抗液体渗透性能越好。

图10反映了固化剂用量对涂膜吸水率的影响。从图10可知,开始随着固化剂用量的逐渐增多,由于交联密度增大,分子链间不易滑动,水分子不易由外向内渗透,故涂膜的耐水性增强。当固化剂过量时,固化剂反应效率降低,导致交联密度低,涂膜的耐水性降低。涂膜的吸水率在m(HFG)∶m(EP)=0.7~0.9之间最佳。

图10 固化剂用量对涂膜吸水率的影响

2.2.3 涂膜的耐酸 (碱)性能

在水性环氧树脂固化成膜后,由于环氧树脂分子中含有双酚A链段、稳定的苯环和醚键,并且分子结构较为紧密,因而对化学介质的稳定性较好。表2为固化剂用量对涂膜耐酸 (碱)性能的影响。由表2的数据可知,整体来看,涂膜的耐碱性优于耐酸性,因为固化剂具有碳氮键,使得固化物耐碱性增强。涂膜在HGF∶EP=0.9时,涂膜的耐酸性、耐碱性都相对较好。因为在m(HFG)∶m(EP)=0.9左右,水性环氧树脂的交联密度较大,涂膜更为致密。

表2 固化剂用量对水性环氧树脂涂膜耐酸 (碱)性能的影响

2.2.4 涂膜热稳性

图11 不同固化剂用量的涂膜TG曲线

图11给出了不同固化剂用量的树脂体系的热失重曲线 (TG)。从图11可看出,样品在320~440℃时大量失重。320℃以前失重主要是涂膜中吸附或聚合时带进去的水、未挥发出的环氧稀释剂等小分子物以及未参与环氧树脂固化反应的端基,受热时固化物发生端基消除而失重所致。320~440℃时是环氧树脂固化物主体结构的裂解过程,这期间主要发生炭化、裂解,直至所有有机物裂解挥发完全。

表3 环氧树脂涂膜TG结果

由表3的水性环氧树脂涂膜TG结果可知,m(HGF)∶m(EP)=0.9时,环氧树脂涂膜在同样失重比例下所需要的温度最高,同样温度下失重率最低,表明其耐热性能最好。环氧树脂的热稳定性主要受树脂中刚性结构单元数量与交联密度两个因素共同控制。少量与过量的固化剂用量都降低树脂固化物的热稳定性。

3 结论

EP-51水性环氧树脂乳液与HGF固化剂相容性好,固化反应温度低;以升温法n级动力学模型Kissinger方程对体系的固化过程进行研究,确定了环氧树脂的固化温度为80℃;当 m(EP)∶m(HGF)为1∶0.9时,涂膜的储能模量、玻璃化转变温度、抗水性、耐化学品性能、热稳性趋于最佳。用于纸张表面施胶的水性环氧树脂固化工艺条件为:在m(EP)∶m(HGF)为1∶0.9时,于80℃加热固化。

[1] Abdollah Omrani,Saeedeh Afsar,Mohammad Ali Safarpour.Thermoset nanocomposites using hybrid nano TiO2-SiO2[J].Materials Chemistry and Physics,2010,122(2/3):343.

[2] 李桂林.环氧树脂与环氧涂料[M].北京:化学工业出版社,2003.

[3] 马 妤.新型瓦楞纸增强剂的制备及应用[J].当代化工,2009,38(2):116.

[4] 李小瑞,沈一丁,李刚辉,等.采用阳离子环氧树脂制备瓦楞原纸环压强度剂的方法:中国,200810017425.8[P].2008-07-23.

[5] 沈一丁,康云飞.水溶性环氧交联丙烯酸系阴离子乳液增强剂[J].中国造纸,2008,27(6):37.

[6] 姜丽峰,李媛媛,戴红旗.阴离子水性聚氨酯的制备及其在表面施胶中的应用[J].造纸化学品,2010,22(4):29.

[7] 费贵强,沈一丁,李刚辉,等.无皂苯丙乳液/水溶性环氧树脂复合制备表面施胶剂及其应用[J].中国造纸,2006,25(10):18.

[8] 吴 唯,刘明昌,陈 玉,等.E-51环氧树脂固化反应中动力学转变[J].复合材料学报,2011,28(4):1.

[9] KissingerH E.Reaction kinetics in differential thermal analysis[J].Anal Chem,1957,29(11):1702.

[10]郭清兵,陈江华,谭赟华.环氧树脂固化动力学的非等温DSC研究[J].广东化工,2010,37(4):68.

Baisc Property of Waterbone Epoxy Resin Surface Sizing Agent

LI Yuan-yuan DAI Hong-qi*WAN Li

(Jiangsu Province Key Lab of Pulp and Paper Science of Nanjing Forestry University,Nanjing,Jiangsu Province,210037)

Curing behavior of waterbone epoxy resin was described by means of kinetic analysis according to Kissinger equation based on the results of DSC curves at different heating rates.Baisc property of curried epoxy resin was studied and the optimum curing conditions suitable for surface sizing were obtained.

waterbone epoxy resin;curing proess;film performance

TS727+.5 < class="emphasis_bold"> 文献标识码: 文章编号:

文章编号:0254-508X(2012)02-0023-05

李媛媛女士,在读硕士研究生;研究方向:造纸化学工程。

(*E-mail:daihq@vip.sina.com)

2011-10-17(修改稿)

本课题得到国家自然科学基金项目 (30871995)和江苏省高校自然科学研究重大项目 (09KJA220002)资助。

(责任编辑:常 青)