火炮身管内膛修复技术研究

2012-11-22李大勇高守臻罗长宏

李大勇,高守臻,罗长宏,袁 君,甘 霖

(1.山东非金属材料研究所,山东 济南 250031;2.军械工程学院,河北 石家庄 050003)

本文提出了一种利用摩擦自修复机理修复炮膛的材料。该材料能涂敷于弹丸表面或火炮内膛表面,利用发射过程中弹丸和身管产生的摩擦作用,使内膛表面与修复材料产生能量交换和物质交换,在摩擦表面形成正机械梯度的金属陶瓷保护膜,以补偿摩擦磨损与腐蚀,从而对火炮内膛的损伤进行修复并延长炮管使用寿命。

1 提高火炮身管寿命的主要措施

烧蚀磨损和疲劳是决定身管寿命的两大因素,在身管设计时,必须采取相应技术措施,提高身管寿命[1]。主要技术措施包括:低爆温发射药、发射药内添加缓蚀剂、改善弹丸、弹带结构和材料、加强内膛表面处理(镀铬等耐蚀、耐磨覆层)以及改进身管材料(高强度)等,使火炮身管寿命得到一定的提高,并满足一定的战术技术指标,但还是难以满足现代战争的要求,且越来越受到未来火炮更高膛压、更高寿命要求的挑战[2-4]。

炮膛修复剂是以摩擦自修复及烧蚀吸热机理的身管修复延寿技术。某研究所实现了材料制备,随后在此基础上完成了修复材料在大口径火炮上的应用试验研究,并对其延寿效果进行了评价。

2 炮膛修复剂制备及试验

2.1 修复材料的制备

材料的制备过程包括用于成膜材料的矿物粉末的细化加工及其与载体的混合两个步骤。矿物粉末的细化主要通过高能研磨及气相沉积法完成修复材料亚微米及纳米级颗粒制备,修复材料固体粉末粒径D50<5 μm(采用激光粒度分析仪测试),并用自制高速研磨设备完成超细粉体与分散载体的混合,从而制得修复材料。

2.2 修复机理分析

摩擦自修复大致分为4类[5-8]:第1类是铺展成膜自修复,即润滑介质中的添加剂分子与活化的金属表面发生物理化学作用,形成化学吸附膜或极性添加剂分子直接吸附在摩擦副表面形成物理吸附膜,从而起到抗磨减摩作用。传统添加剂中含硫、磷、氯、硼等活性元素,因在摩擦副表面形成硫化亚铁、硫酸亚铁、有机磷酸盐、磷酸盐、氯化铁、氯化亚铁和硼的间隙化合物等成膜物而表现出铺展成膜自修复功能。第2类是共晶成膜自修复,即在边界润滑条件下,局部摩擦高温促使润滑介质中添加剂微粒与磨损微粒形成共晶微球,从而在摩擦副表面形成具有滚动润滑功能的保护膜,这种膜还可以填充摩擦表面微观沟谷,改善摩擦表面的密封性能,并降低摩擦阻力,延长寿命。第3类是沉积成膜自修复,即分散在油品中的固体微粒沉积在摩擦副表面,形成一层具有抗磨减摩作用的保护膜。如润滑油中加入微米级的二硫化钼(如MoS2)、石墨及其层间化合物等主要表现为沉积成膜自修复。具有层状结构的MoS2、石墨等沉积在摩擦副表面后,由于其层间以范德华力结合,剪切强度低,表现出低的摩擦系数,具有良好的减摩性能。在上世纪80年代初,前苏联研制的炮管防护剂中,加入半石墨矿粉(一种硅酸盐矿物与石墨矿的混合物),其中部分即是利用了这一机理。第4类是选择性转移,它是由于摩擦表面上出现化学反应,这一过程有助于摩擦表面的相对位移,减少磨损或是对磨损提供自适应。其特征是形成保护性膜,这种保护膜有高的点缺陷或空位密度,而无疲劳过程所固有的缺陷积累。

火炮身管烧蚀磨损主要表现为3个方面:金属间的剧烈摩擦;高温下的化学反应;金属内膛表面的间接和直接熔化、吹失。笔者研制的修复材料包含硅酸盐矿物粉体、纳米稀土催化剂和吸热载体,利用上述第2类摩擦自修复机理,在金属表面原位生成金属陶瓷,填补烧蚀磨损产生的坑槽,通过减少金属间的摩擦、降低火药对身管的化学作用和热作用来进行身管的热防护,达到延长身管寿命的目的。

2.3 炮膛修复剂在大口径火炮上的应用研究

2.3.1 炮膛修复剂在某型100 mm滑膛炮应用试验

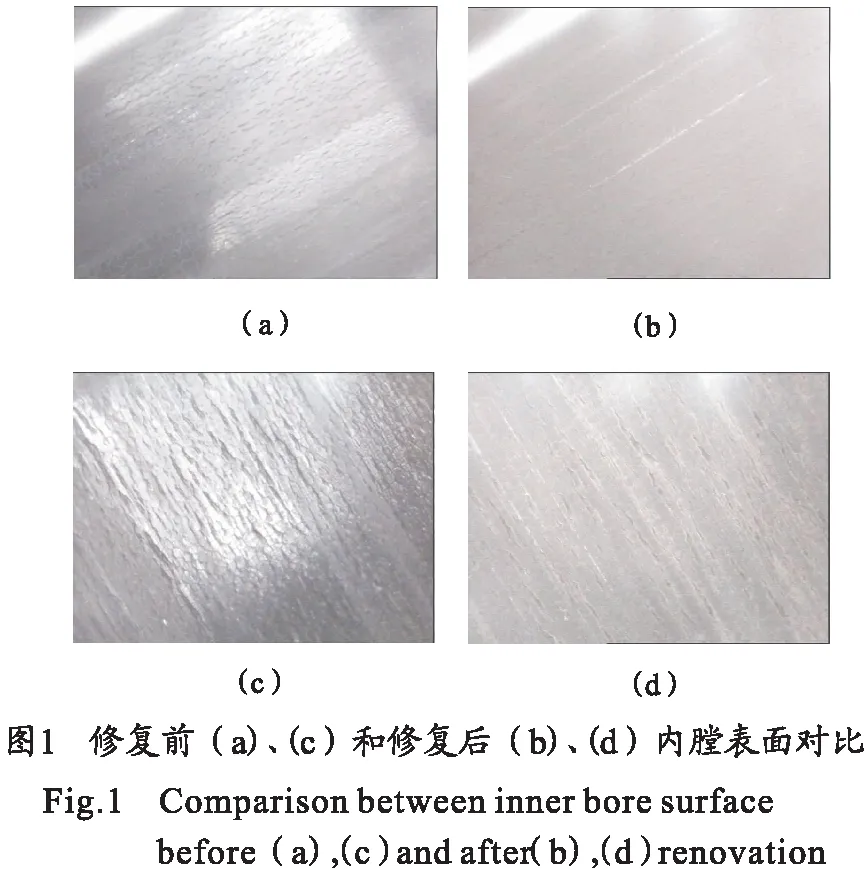

本试验选用某型100mm滑膛炮,将修复剂涂覆于弹带处,发射7发弹丸进行修复,对比发射前后的内膛面变化及膛径变化。内膛表面变化见图1,从图像可以看出,修复剂材料能够填补龟裂纹并使内膛表面平整光滑。

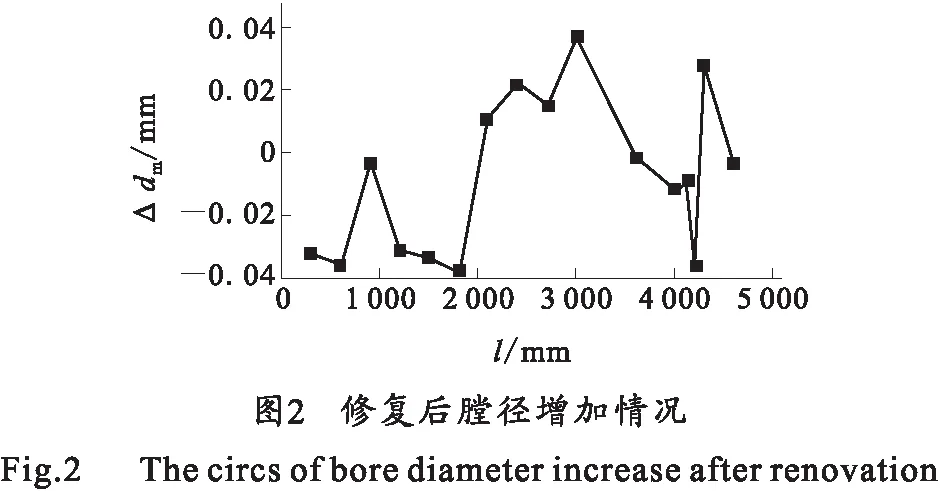

炮膛磨损量检测结果如图2所示(Δdm表示膛径平均增加值,负值表示膛径减少;l表示检测部位距炮口距离),使用该修复材料后,产生的修复层可以使扩张的内膛直径减小,同时修复层厚度与火炮烧蚀磨损程度有关,磨损量过分严重的部位(膛径超过102 mm)虽达不到膛径减小的效果,但也能有效减缓膛径扩大趋势。

2.3.2 炮膛修复剂在某型130 mm线膛炮上应用试验

对某型130 mm线膛炮身管内膛进行了修复试验,采用两门炮(1#和2#)进行射击试验,考核修复材料使用前后效果。

2.3.2.1 炮膛磨损量测试

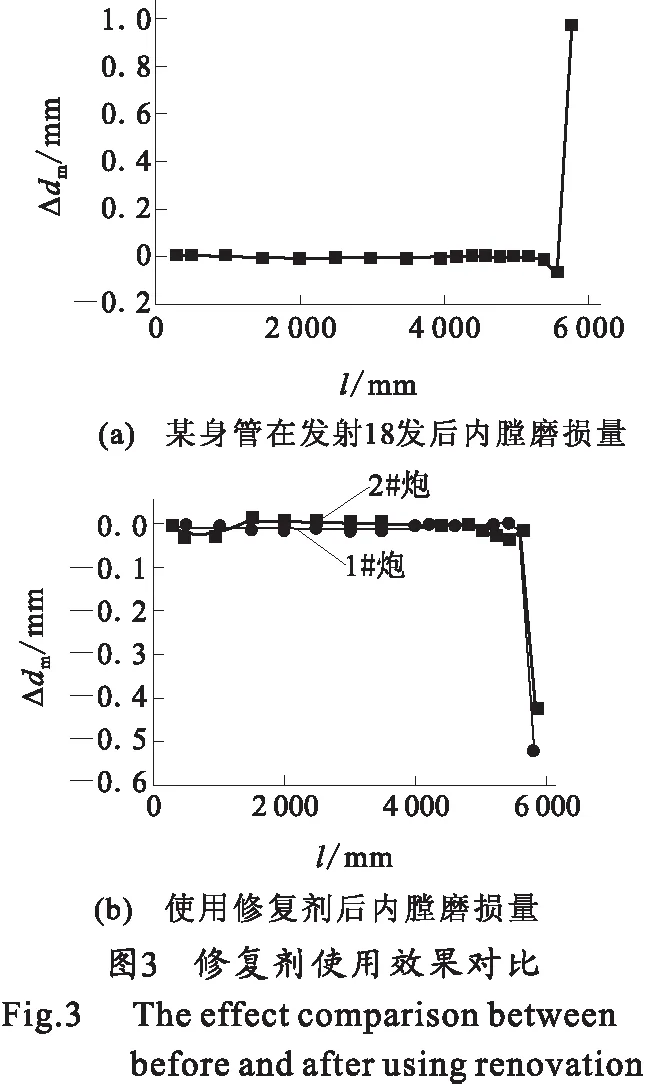

采用光栅测径仪对修复前后的身管内膛进行了测试,测试数据见图3。

图3中(a)为不涂覆修复材料的情况下,2#炮发射18发弹后的内膛磨损量数据。每发弹丸对内膛的平均磨损量约为2~3 μm。图3中(b)为在1#炮炮膛及弹带处同时使用修复剂射击18发后,内膛成负增长趋势,说明修复材料对炮膛内壁起到了填补及修复作用。

修复材料使用前后膛径变化趋势对比数据见表1。

表1 使用修复材料前后内膛变化趋势对比

由表1可以得出:

1)未使用修复材料的2#炮,在发射18发弹丸后,整体炮管膛径变化及炮管起始部变化都呈正增长趋势。

2)使用修复材料的1#炮,在发射18发弹丸后,整体炮管膛径变化及炮管起始部变化都呈负增长趋势。

3)2#炮在发射18发弹丸,再经过10发弹丸射击修复后,平均内膛增大0.015mm,起始段内径平均增大0.033 mm,膛径增长趋势减缓,以上数据说明:

按照本次试验的修复剂和使用工艺,2#炮共发射28发弹丸(其中有10发为修复材料弹丸),平均每发弹丸对内膛的磨损量为0.5 μm,而不涂覆修复材料每发弹丸对内膛的磨损量大于2 μm,修复效果是明显的。

在进行炮膛修复后,可以使内膛增大的趋势减缓,修复后平均膛径增大量0.015 mm,起始段膛径增大量0.034 mm。并可计算出:在发射10发使用修复剂弹丸后,平均膛径增大趋势减缓69%,起始段膛径增大趋势减缓61%。

修复材料同时涂覆于炮膛内壁和弹带处与单独涂覆弹带部位的修复效果相当,说明涂覆于弹带处完全可以将修复成分带入炮膛内壁。修复材料对于磨损较大的炮膛起始段修复形成的保护层也较厚,可随炮膛磨损程度进行对应填补,在弹带使用修复剂的2#炮内膛变化规律与在炮膛及弹带处均使用修复剂基本一致,膛径成负增长趋势,验证了修复材料使用有效性。

2.3.2.2 内膛表面状态分析

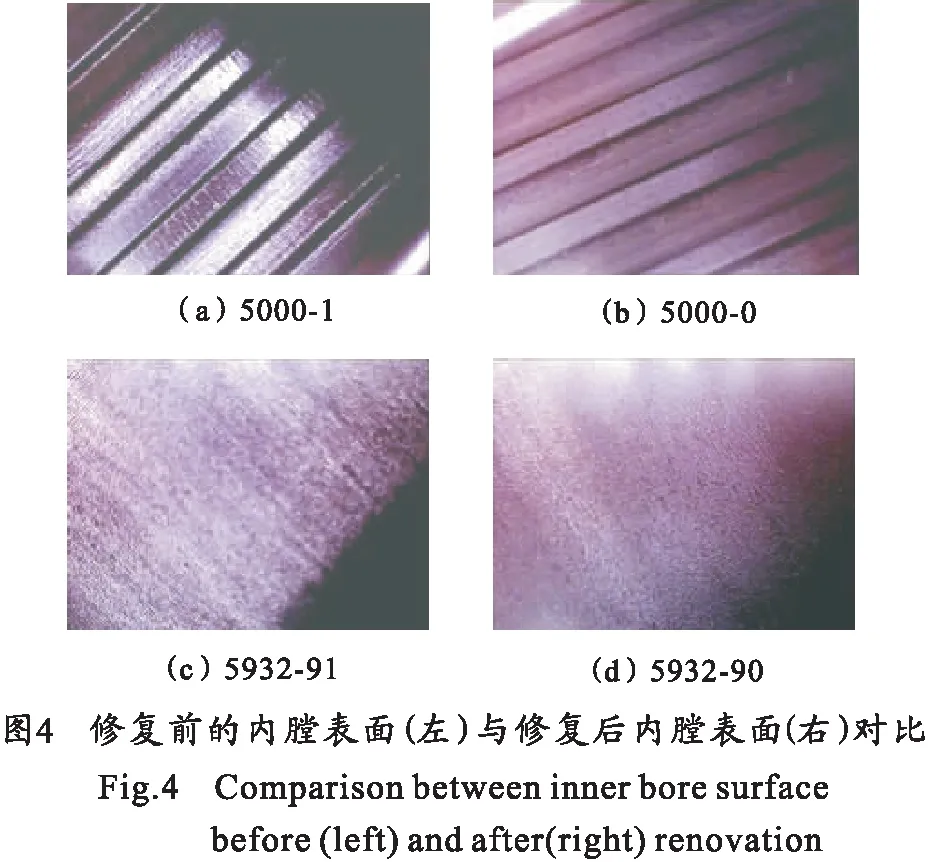

采用火炮膛内疵病自动检测仪对修复前后的内膛表面进行观测拍照,对比图像见图4(5000为距炮口距离,1为拍摄角度)。

由图4可以看出,根据内膛表面观测图像,炮膛使用一定阶段以后,表面坑洼不平,特别是炮膛起始部,有很多的烧蚀坑与烧蚀纹存在。修复材料使用以后,表面的烧蚀坑及烧蚀裂纹得到了填补,阻止了内膛进一步扩大。

2.3.3 修复材料延寿效果分析

弹丸初速下降量与火炮内膛径向磨损量Δd两者之间是相互联系的,它们互为因果。通过内膛径向磨损量Δd这一静态检测量可以反映弹丸初速下降量,从而判别身管是否报废。按照该方法,通过内膛修复后的变化进行延寿效果分析,计算修复材料对于内膛的贡献。

根据Δd(内膛变化对火炮寿命影响的评估方法)判定方法,按照起始部位内膛减缓速度计算,修复材料的使用可以起到延长身管寿命的作用。

3 结 论

1) 修复材料的主要成分以微纳米粉末为主,利用纳米自修复效应,在金属表面形成坚硬的金属陶瓷层,以达到身管延寿命目的。

2)对大口径身管的修复试验表明:修复材料剂对炮膛内壁起到了填补及修复作用,该修复材料对于磨损较大的炮膛起始段修复形成的保护层也较厚,说明修复材料可随炮膛磨损程度进行对应填补,对于烧蚀磨损程度大的部位产生的修补层厚度也较大。

3)修复剂涂覆于炮膛内壁和弹带处与单独涂覆弹带部位的修复效果相当。

4)修复材料的使用可以减缓内膛磨损速度,起到延长火炮身管寿命的作用。

本修复材料以当前各类火炮及轻武器身管为应用方向,解决身管烧蚀磨损问题,为火炮身管延寿防烧蚀提供了一种新材料和新的技术途径,经试验证明该技术对身管的延寿作用是明显的。

[1] 陶凤和,卢兴华.火炮身管延寿研究[J].火炮发射与控制,2006(3):10-14.

TAO Feng-he,LU Xing-hua.Research on barrel life prolongation[J].Journal of Gun Launch & Control,2006(3):10-14. (in Chinese)

[2] 陈永才,宋遒志,王建中.国内外火炮身管延寿技术研究进展[J],兵工学报,2006,27(2):330-334.

CHEN Yong-cai, SONG Qiu-zhi,WANG Jian-zhong.New technologies to extend the erosion life of gun barrel[J]. ACTA Armamentarii,2006,27(2):330-334. (in Chinese)

[3] MANZ H,HALUK T,MANFRED Z.Apparatus for hardening the inside contour of gun barrel with laser radiation:US,6040551[P],2000-03.

[4] WARNECKE C. Method of internally coating a weapon barrel by a plasma flame:US,6511710[P].2003-01.

[5] 周平安.金属磨损自修复材料的功能特点和应用前景[J].中国表面工程,2004(1):39-41.

ZHOU Ping-an.The Functional characteristics and applied prospect of the metallic auto restoration materials[J]. China Surface Engineering,2004(1):39-41. (in Chinese)

[6] 董伟达.金属磨损自修复材料[J].汽车工艺与材料,2003(5):31-35.

DONG Wei-da. Metal wear self-repair materials[J]. Automobile Technology & Material,2003(5):31-35. (in Chinese)

[7] 罗虹,刘家浚,孙希桐.磨粒磨损中基体表面形成复合材料层的作用机理及其影响因素的考察[J].摩擦学学报,1995,15(3):218-223.

LUO Hong,LIU Jia-jun, SUN Xi-tong.An examination of mechanism and influencing factors of a composite material layer formed in the abrasive wear[J].Tribology,1995,15(3):218-223. (in Chinese)

[8] 王汝霖.润滑剂摩擦化学[M].北京:中国石化出版社,1994.

WANG Ru-lin. Friction of lubricants chemical[M].Beijing: Sinopec Press,1994. (in Chinese)