提高微晶玻璃陶瓷复合板硬度的途径*

2012-11-20区卓琨梁以流周曦亚

胡 俊 区卓琨, 梁以流 周曦亚

(1国家陶瓷及水暖卫浴产品质量监督检验中心 广东 佛山 528225)(2华南理工大学材料学院 广州 510640)

提高微晶玻璃陶瓷复合板硬度的途径*

胡 俊1区卓琨1,2梁以流1周曦亚2

(1国家陶瓷及水暖卫浴产品质量监督检验中心 广东 佛山 528225)(2华南理工大学材料学院 广州 510640)

微晶玻璃陶瓷复合板具有良好的装饰效果,但是其微晶玻璃面层的硬度较低,不适合大面积铺贴地面。笔者分析了微晶玻璃与硬度的关系,并提出了相应的对策:即提高微晶玻璃中晶相的硬度,提高微晶玻璃中玻璃相的硬度,选择合理的烧成制度。

微晶玻璃陶瓷复合板 微晶玻璃 硬度 显微结构 玻璃相 晶相 烧成制度

前言

微晶玻璃陶瓷复合板[1]是指将微晶玻璃熔块粒施于陶瓷坯体表面,经过高温晶化烧结,使微晶玻璃面层和陶瓷基体复合而成的建筑装饰用饰面材料。市场上的微晶玻璃陶瓷复合板厚度为13~18mm,光泽度大于90,具有板面平整洁净,纹理清晰雅致,光泽柔和晶莹,色彩绚丽璀璨等优点。因为微晶玻璃陶瓷复合板面层莫氏硬度一般为4~5级(部分微晶玻璃陶瓷复合板产品可以达到6级),抛光砖的莫氏硬度一般在6级左右,所以微晶玻璃陶瓷复合板比抛光砖更容易被划伤。由于微晶玻璃陶瓷复合板表面光泽度高,可以达到95,遇到划痕比抛光砖更容易显现出来,所以微晶玻璃陶瓷复合板不适合大面积铺贴地面。另外,某些微晶玻璃陶瓷复合板并不是真正意义上的微晶玻璃陶瓷复合板。它复合的仅仅是一层透明、半透明或不透明的玻璃面层,最多是带有分相的玻璃面层,不含有微晶相,所以硬度、耐磨性较低。

微晶玻璃[2~3]又称为玻璃陶瓷,是指将特定组分的基础玻璃,在加热过程中通过控制晶化而制得的一类含有大量微晶相及玻璃相的多晶固体材料。微晶玻璃的力学性能取决于晶相的种类、晶相的尺寸与数量、残余玻璃相的种类与数量,以及裂纹、气泡、杂质等因素。当微晶玻璃组成一定时,热处理制度对硬度的影响很大,包括核化温度、晶化温度、烧成温度、降温速度等[4]。因此,在保证陶瓷坯体和微晶玻璃层相适应的情况下,提高微晶玻璃面层的硬度可以从3个主要的方面入手:①提高微晶玻璃中晶相的硬度;②提高微晶玻璃中玻璃相的硬度;③选择合适的热处理制度,改善微晶玻璃的显微结构,从而提高硬度。

1 提高微晶玻璃中晶相的硬度

1.1 选择合适的多元配方系统

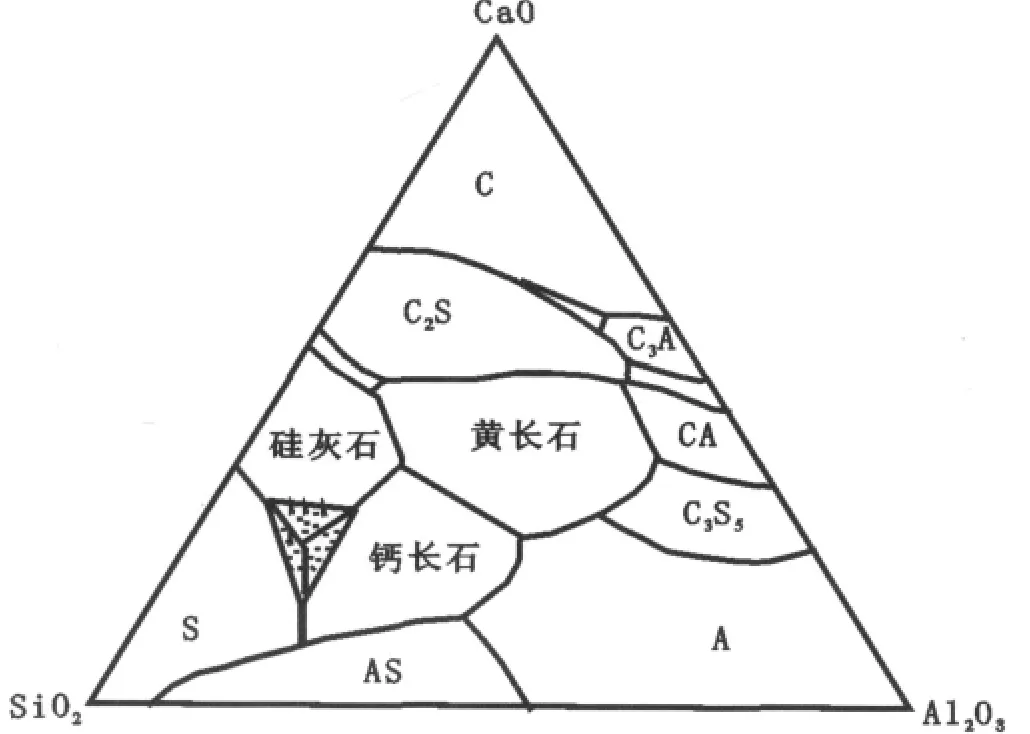

CaO-Al2O3-SiO2系统中[6],微晶玻璃的基础组成点落在硅灰石-钙长石-石英低共熔点附近的钙长石、硅灰石区域内,如图1所示。

图1 CaO-Al2O3-SiO2系统相图

玻璃颗粒经过热处理以后,能产生β-硅灰石(β-CaO·SiO2)。β-硅灰石是典型的链状结构,具有较强的抗弯强度、抗压强度以及较低的热膨胀系数,莫氏硬度在5~5.5。在析出β-硅灰石晶体的同时,又能析出一定数量的钙长石(CaO·Al2O3·2SiO2)晶体,微晶玻璃的硬度将得到提高。这是由于钙长石的莫氏硬度为6~6.5,高于β-硅灰石的莫氏硬度。

CaO-Al2O3-SiO2系统存在的缺陷为表面气孔较多,而且气孔不易排除。为了减少表面气孔,根据玻璃的烧结理论,烧结气孔率的高低与材料的表面张力成正比,与材料的粘度成反比。可以引入、可以降低表面张力,粘度又比较小的氧化锌,添加量在10%以上。由于氧化锌的加入,使得基础玻璃的表面张力减小,粘度减小。在微晶玻璃熔化阶段,原来玻璃颗粒之间堆积的空隙聚集成较大的气泡并冲破表面,从而降低烧结气孔率。但是氧化锌的加入,会降低微晶玻璃的硬度[7~8]。

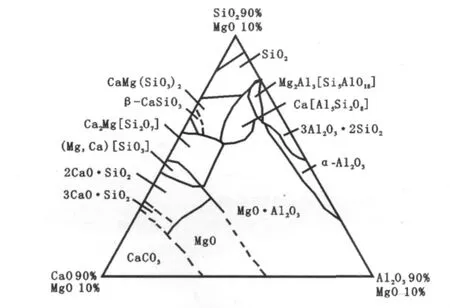

CaO-MgO-Al2O3-SiO2(CMAS)是一个重要的微晶玻璃体系[9~10],同时含有CaO和 MgO。如图2所示,其主要晶相包括:β-硅灰石(β-CaO·SiO2),钙长石(CaO·Al2O3·2SiO2),堇青石(2MgO·2Al2O3·5SiO2)、莫来石(3Al2O3·2SiO2)和透辉石(CaSiO3·MgSiO3)。由于透辉石晶相的存在,其对应的CaOMgO-Al2O3-SiO2体系微晶玻璃具有优良的力学性能、耐磨性,受到广泛关注。针对Ca元素有利于玻璃的成形和析晶,以及硅灰石类物质具有同晶多相的特点,选择硅灰石作为次晶相,可以扩大析晶范围和增加析晶数量。此外,制备CaO-MgO-Al2O3-SiO2体系微晶玻璃的原料可以取自于尾矿,不仅价格便宜,还能保护环境,对其展开研究很有价值。

图2 质量分数为10%MgO的CaO-MgO-Al2O3-SiO2系统相图

另外,可以借助硅酸盐多元相图,开发新型的多元微晶玻璃配方系统,以得到含有新型硬质晶体的微晶玻璃[5,11~12]。叶荣 恒 等 从 奥 斯 本 的 不 同 Al2O3含 量(5%、10%、15%、20%、25%、30%、35%、40% 等)截面的CaO-MgO-Al2O3-SiO2四元组分的三元相图中发现还可以研制其他的硬质晶相:钙铝黄长石(Ca2Al2Si2O7,莫氏硬度为5~6)、镁橄榄石(Mg2SiO4,莫氏硬度为6~7)、钙长石(CaAl2Si2O8,莫氏硬度为6~6.52)、镁铝尖晶石(MgAl2O4,莫氏硬度≥9.0)、假蓝宝石(Mg4Al10Si2O23,莫氏硬度为9)。

1.2 添加合适的晶核剂

微晶玻璃的晶化行为主要取决于金属阳离子的大小和电荷。高场强、半径小的阳离子及较低场强、半径大的阳离子,更倾向于被有序排列的氧离子所环绕,更容易实现向有序的晶体结构过渡。碱土金属氧化物中氧化镁对析晶的促进作用最为有效,因为镁离子的场强比钙离子、钡离子的场强要高得多。氧化锌也能有效地促进微晶玻璃的析晶,这是由于锌离子的场强较高,可以对周围的氧离子给予显著的有序效应,提高了基础玻璃的析晶能力[2~3,9]。相关研究表明,ZrO2可降低镁铝硅系玻璃的析晶活化能,是有效的晶核剂。Y2O3、Nd2O3则增大玻璃相的析晶活化能,不能有效地促进玻璃相的析晶[13]。ZrO2的阳离子电荷多,离子半径小作用力大,倾向于形成更为复杂巨大的阴离子团,能促进玻璃析晶,从而使玻璃硬度增大。而Y2O3、Nd2O3是稀土元素氧化物,难溶于硅酸盐熔体,Y3+、Nd3+半径较大,不能进入玻璃的硅氧骨架中,起着网络外离子作用,使玻璃结构疏松,导致玻璃硬度下降。

1.3 直接引入硬质晶体

在微晶玻璃颗粒中加入一定数量、一定粒度的高熔点、高硬度的材料,如石英砂、锆英石粉、莫来石粉等,高温烧结后,其本身并不熔化,嵌入微晶玻璃中,试验证明可提高微晶玻璃陶瓷复合板耐磨性能。由于锆英石粉、莫来石粉等的成本高于石英砂,也对微晶玻璃的表面效果有一定的影响,可优先考虑引入适量的石英砂。同时,需要保证硬质晶体与微晶玻璃的玻璃相膨胀系数相匹配,以防止在晶相和玻璃相的交界处产生微裂纹。

2 提高微晶玻璃中玻璃相的硬度

玻璃相在结构上是均质的非晶态固体,其结构特点为近程无序,远程有序。一般玻璃的莫氏硬度为5~7,其硬度取决于化学成分。石英玻璃和含有10%~12%的B2O3的硼硅酸盐玻璃硬度最大,多铅的或碱性氧化物的玻璃硬度较小。硅、硼、铝离子价态高,与氧离子的距离小,吸引力大,场强度大,单键能大,使玻璃硬度变大。相反,碱金属元素钾、钠等,原子价低,与氧离子的距离大,吸引力小,场强度小,单键能小,使玻璃硬度变低。碱土金属元素介于这二类之间。各种氧化物组分对玻璃的硬度提高的作用大致是:SiO2>B2O3>MgO>ZnO>BaO>Al2O3>Fe2O3>K2O>Na2O>PbO。石英的莫氏硬度为7,方石英和石英玻璃的莫氏硬度为6~7;对于玻璃而言,SiO2是提高其硬度效果最显著的成分之一。无论是玻璃态的ZrO2,还是结晶ZrO2(斜锆石的莫氏硬度为6.5,而锆英石的莫氏硬度为7~8),它们均能明显提高微晶玻璃的硬度[14]。

玻璃在一定程度上符合服从离子晶体的硬度变化规律,即离子的电价越高,正负离子间距越小,则硬度越高。此外,离子的配位数对晶体硬度影响很大,硬度随着配位数的上升而提高。玻璃的硬度除服从离子晶体硬度变化的一般规律外,还有自己的特殊规律。网络生成体离子使玻璃具有高硬度,如提高SiO2的含量,会提高玻璃相的硬度;而网络外离子则使玻璃硬度降低,对于属于网络外体的R2O氧化物,其作用是促使玻璃相网络断裂,结构强度降低,故在满足工艺条件下,其用量应尽量少。对于类型相同的玻璃来说,其硬度随着网络外离子半径的减少和电价上升而增加。

B2O3和Al2O3在硬度这一性质上,也有“反常”现象。例如适当提高B2O3的含量(当B2O3含量小于12%时),用B2O3代替SiO2,玻璃相的硬度会随着B2O3含量的提高而提高。Pb使硅酸盐玻璃硬度下降,有其特殊的规律,可能与PbO-SiO2的特殊结构有关。

另外,为了使微晶玻璃陶瓷复合板的表层更加晶莹剔透,往往采用透明玻璃熔块或分相型的玻璃熔块,并非真正意义上的微晶玻璃,所以玻璃表层的硬度较低。在这种情况下,可以考虑采用透明的微晶玻璃。选择某种组成体系来制备透明微晶玻璃[15],应保证以下3个条件:首先,选择的组成体系应易于控制析晶,使基础玻璃中能够析出细小的晶粒;其次,控制好玻璃相与晶相折射率的差值;最后,保证晶相与玻璃相的热膨胀系数相互匹配。

3 选择合适的热处理制度

微晶玻璃作为一种多相材料,其性能取决于晶相的种类、晶粒的尺寸与数量、残余玻璃相的种类与数量,以及裂纹、气泡、杂质等因素。在同一配方系统的情况下,更有序、更致密的结构将获得更高的硬度。当微晶玻璃组成一定时,热处理制度对硬度的影响很大,包括核化温度、晶化温度、烧成温度、降温速度等[2~3,9,14]。

微晶玻璃的热处理制度主要体现在核化和晶化这两方面。其中,核化和晶化的过程都有温度和时间的相关性。核化,既要考虑核化温度,又要考虑核化时间。热处理制度确定前,可首先从DTA或TG-DSC曲线中找出吸热峰,并借助XRD图谱,断定此峰是否为基础玻璃转变点Tg。通常情况下,微晶玻璃的最佳成核温度范围是:在Tg的基础上加50℃。当微晶玻璃的热处理过程先是在成核温度区域保温一定的时间,得到均匀的晶核,然后继续升高温度到晶化温度区域,再保温一定的时间,让晶粒析出并不断生长达到理想性能所要求的尺寸为止。而晶相种类、晶相与玻璃相的比例、晶粒的大小和分布又决定了微晶玻璃的力学性能[12,16~17]。

当晶体的组成和内部结构一定时,构成材料的晶相粒径越小,排列越紧密,材料的硬度就越高[18]。可以在核化温度区域适当延长保温时间,使得晶体大量成核析出;在晶化温度区域,可适当缩短保温时间,防止晶体过度生长。这样可以得到晶体数量多、粒径小、排列致密的微晶玻璃。

烧成温度过高,已析出的晶相会被重新熔解;烧成温度太低,则制品粘度过大,使得微晶玻璃成核析晶困难,力学性能降低。

在降温过程中,晶相和玻璃相共同存在于微晶玻璃中。由于晶相结构相对固定,从而对玻璃相中质点的调整起到阻碍作用[6]。一旦降温过程中温度变化过快,由于晶相和玻璃相的热膨胀系数有一定的差别,往往会在晶相和玻璃相的交界处产生微裂纹。微裂纹一旦出现,微晶玻璃的结构强度会大大降低,其硬度和耐磨性能也会随之降低[14]。

4 结论

微晶玻璃陶瓷复合板具有纹理清晰雅致,光泽柔和晶莹,色彩绚丽等优点,但其微晶玻璃面层的莫氏硬度较低,不适合大面积铺贴地面。微晶玻璃作为一种多相材料,其性能决定于析出晶相的种类、晶粒的尺寸与数量、残余玻璃相的种类与数量,以及裂纹、气泡、杂质等因素。因此,在保证陶瓷坯体和微晶玻璃面层相适应的情况下,可以从提高微晶玻璃中晶相的硬度、玻璃相的硬度,选择合理的烧成制度等方面入手,提高微晶玻璃陶瓷复合板面层的硬度,从而提高其耐磨性能。

1 中华人民共和国国家发展和改革委员会.JC/T 994—2006.微晶玻璃陶瓷复合板.北京:中国建材工业出版社,2006

2 程金树,李宏,汤李缨,等.微晶玻璃.北京:化学工业出版社,2006

3 P W 麦克米伦著.微晶玻璃.王仭千译.北京:中国建筑工业出版社,1988

4 关振铎,张中太,焦金生.无机材料物理性能.北京:清华大学出版社,2005

5 陆佩文.无机材料科学基础.武汉:武汉理工大学出版社,1996

6 何峰,胡王凯,程金树.提高烧结法微晶玻璃耐磨性能的有效途径.玻璃,2003(4):49~51

7 韩复兴.微晶玻璃的新时代特征.佛山陶瓷,2011(7):7~8

8 戴长禄,杨勇,杨明.微晶玻璃陶瓷复合板的发展现状与前景.佛山陶瓷,2009(2):41~44

9 赵运才,肖汉宁,谭伟.耐磨微晶玻璃的组成与晶化特性的研究.硅酸盐学报,2003,31(4):406~409

10 邵国有.硅酸盐岩相学.武汉:武汉理工大学出版社,1991

11 叶荣恒,梁自好,彭东龙,等.一种具有新型微晶相的微晶玻璃陶瓷复合板生产方法.中国专利,200810220409.9,2008-12-25

12 杨南如,杨页如.无机非金属材料测试方法.武汉:武汉理工大学出版社,1990

13 张秀成,陈江,谭伟.ZrO2、Y2O3、Nd2O3对镁铝硅系统玻璃析晶性能和硬度的影响.中国建材科技,1998,7(3):15~18

14 西北轻工业学院.玻璃工艺学.北京:中国轻工业出版社,2006

15 张常建,肖卓豪,卢安贤.透明微晶玻璃的研究现状与展望.材料导报,2009,23(7):38~53

16 周曦亚,胡俊,周斌扬,等.硅碱钙石微晶玻璃中析晶过程的研究.中国陶瓷,2009,45(8):34~36

17 周曦亚,胡俊,周斌扬,等.CaF2含量对CaO-SiO2-R2O-F系微晶玻璃晶化行为的影响.硅酸盐通报,2009,28(5):1 204~1 208

18 赵运才,肖汉宁,谭伟.耐磨铝硅酸盐玻璃陶瓷的制备及其耐磨性能.中国有色金属学报,2003,13(2):475~479

Study on Approaches to Increase the Hardness of Glass-ceramics & Ceramics Combined Tile

Hu Jun1,Ou Zhuokun1,2,Liang Yiliu1,Zhou Xiya2(1National Center of Supervision and Inspection for Ceramic,Sanitary and Plumbing Fixture,Guangdong,Foshan,528225)(2School of Material Science and Engineering,South China University of Technology,Guangzhou,510640)

Glass-ceramics &ceramics combined tile had good decorative effect,but its low hardness limited its application in floor tile.According to the analysis of the relation between hardness and glass-ceramics,this paper proposed three countermeasures:increasing the hardness of crystalline phase,increasing the hardness of glass phase,selecting the suitable firing schedule.

Glass-ceramics &ceramics combined tile;Glass-ceramics;Hardness;Microstructure;Glass phase;Crystalline phase;Firing schedule

TQ174.1+3

A

1002-2872(2012)04-0043-03

胡俊(1985-),硕士研究生;主要从事高性能陶瓷的研究及陶瓷水暖卫浴产品的监督检测。