脂硬化水玻璃砂应用工艺试验

2012-11-18朱建军梅志明程乾坤乔增国

朱建军,梅志明,程乾坤,乔增国

(常州宝菱重工机械有限公司,江苏 常州 213019)

0 前言

常州宝菱重工机械有限公司对铸钢车间造型材料进行了改进,采用脂硬化水玻璃砂替代了传统的水玻璃砂造型。由于脂硬化水玻璃砂硬化速度及强度等指标对环境温度敏感,在生产过程中,需要根据环境条件及时调整固化剂配比。型砂硬化太慢,会造成造型节奏慢影响生产进度;型砂硬化太快,在造型操作还未完成时就已硬化,砂型强度低,影响产品质量,甚至不成型。因此,迫切需要找到不同温度下的合适的固化剂配比,指导生产操作。

1 试验目的

根据本地气候特点,冬季气温多为0~10℃,春秋季气温多为10~30℃,夏季气温多为30~38℃,拟通过工艺试验,了解脂硬化水玻璃砂在0~10℃、11~20℃、21~30℃和30~40℃等几种典型温度环境下,不同固化剂配比时型砂的可使用时间、硬化时间、抗拉强度等参数,从而确定在不同环境(温度)条件下的合理配比。

2 试验方案及结果

2.1 试验条件

采用连续式混砂机,混砂速度10 t/h,砂型在振实台上振实,待砂型有了足够强度后人工起模,24 h后浇注。振动落砂后旧砂经连续式砂处理设备(破碎+筛分+焙烧+磨擦+筛分 +除尘)处理后回用。

生产节奏:公司主导产品砂型造型时间约5~10 min/型,最佳起模时间控制在40~50 min之间为宜。所以要求型砂的可使用时间10 min、硬化时间40~50 min。砂型强度要求≥500 Pa。

型砂试验:采用SQS-Ⅱ型砂强度试验机。

型砂为日常生产用砂:采用70%再生砂+30%新砂,通过送砂系统预混均匀。

原砂:为福建平潭产的铸造硅砂,40~70目,SiO2≥96%,含水量 0.11%,含泥量0.21%,角形系数1.23%。

再生砂:粒度为30/50目再生砂,Na2O残留量0.35%。

有机脂水玻璃:有CS-10、CS-20、CS-30三种,硬化速度分别为快、中、慢,根据本公司环境条件及产品特点选用CS-20(中速)。

固化剂:有CG-0、CG-1、CG-2、CG-3四种,硬化速度分别为特快、快、慢、特慢,根据本公司环境条件及产品特点选用CG-1、CG -2。

2.2 试验方案

基本配料方案:型砂(70%再生砂+30%新砂)+有机脂水玻璃(占型砂重量的3%)+按指定比例(见表1)混合均匀的固化剂(占水玻璃重量的13%)。

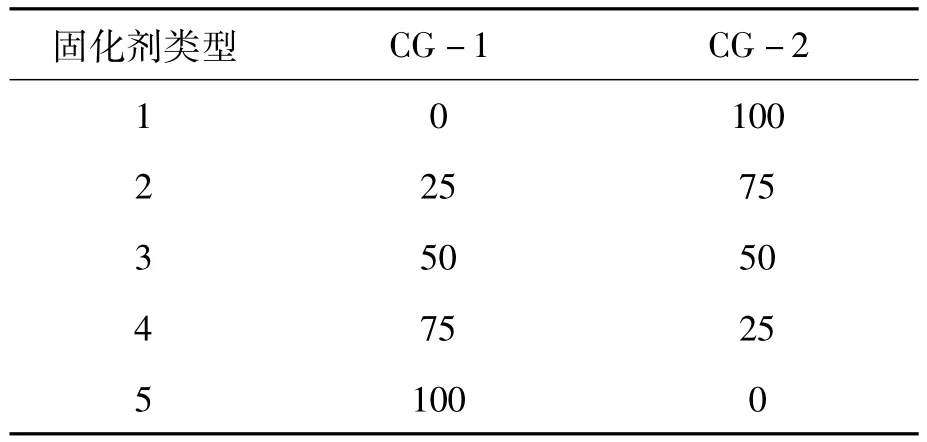

表1 固化剂配比方案Table 1 Scheme of curing agent proportioning %

由于环境温度区间跨度较大,所以在试验时分别取0~10℃、11~20℃、21~30℃和31~40℃四个温度区间的中间值作为代表。

试验过程中使用的型砂温度为室温,脂硬化水玻璃、固化剂经电加热到20~25℃(环境温度高于20℃时为室温)。

混砂机开始放砂(同时开始记录硬化时间)。造型,做试样,同时注意观察,并记录可使用时间、硬化时间。

强度试样室温保存24 h后,测试抗拉强度等参数。

(1)可用时间是指混砂后让型砂保持静止状态,混砂结束到型砂开始发粘,呈粘连状为止的时间。试验过程中每10 s检查1次,以便得到相对准确的数据。

(2)硬化时间是指从混砂结束到以手指按压砂型表面不松散、不变形为止的时间。试验过程中每5 min检查1次,以便得到相对准确的数据。

(3)在可使用时间内做成抗拉强度试块,用于检测24 h抗拉强度,每组试验做3只试样,取测试结果的平均值。

3 试验结果

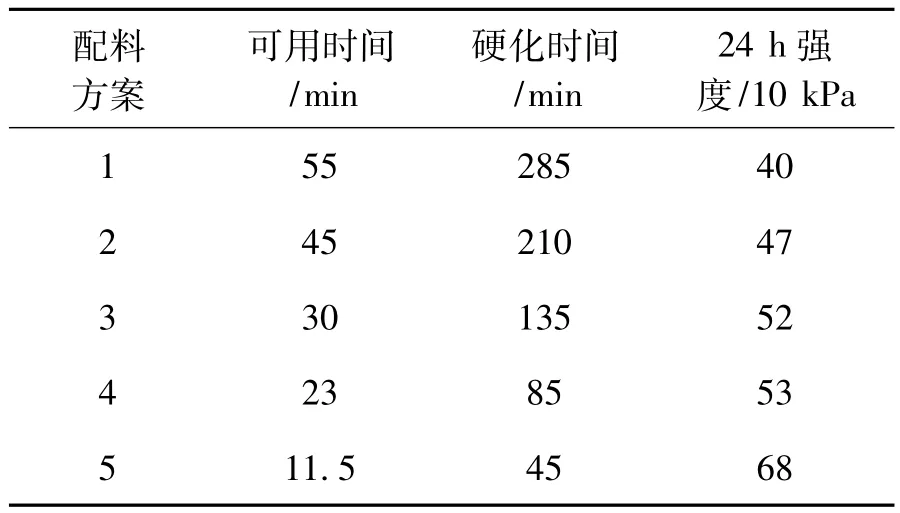

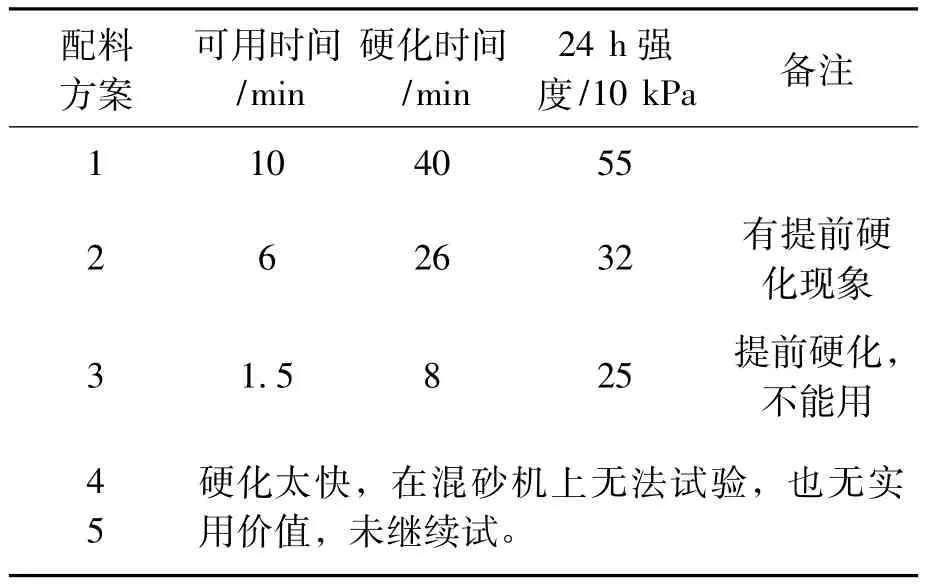

(1)在环境温度为0~10℃时按各配料方案混砂的试验结果见表2。

表2 温度为6℃时试验记录Table 2 Testing record at 6℃ h

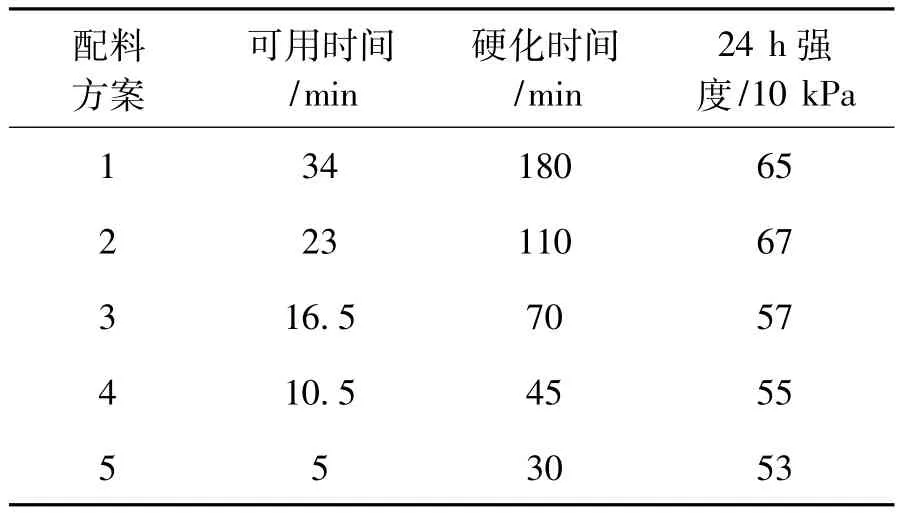

(2)在环境温度为11~20℃时按各配料方案混砂的试验结果见表3。

表3 温度为15℃时试验记录Table 3 Testing record at 15℃

(3)在环境温度为21~30℃时按各配料方案混砂的试验结果见表4。

表4 温度为26℃时试验记录Table 4 Testing record at 26℃

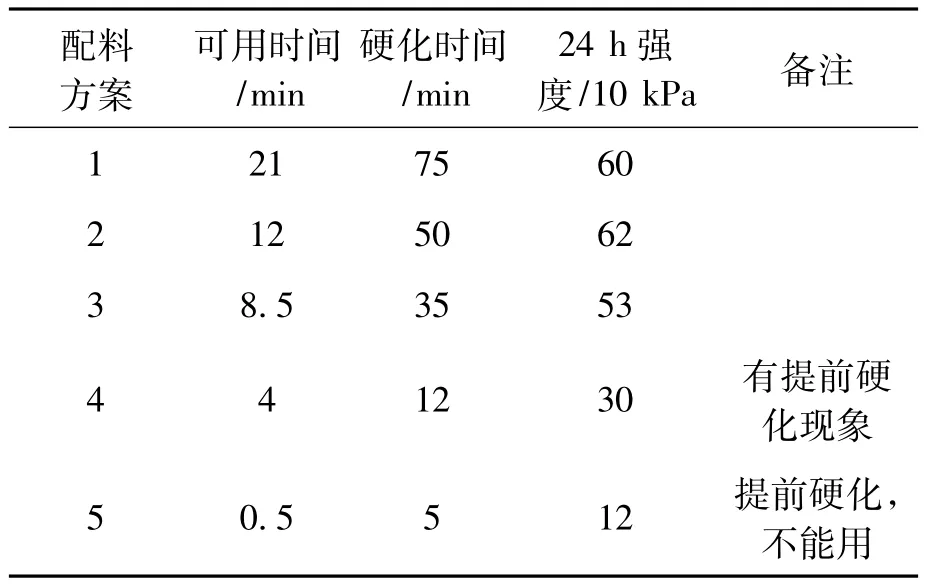

(4)在环境温度高于30℃时按各配料方案混砂的试验结果见表5。

表5 温度35℃时试验记录Table 5 Testing record at 35℃

4 数据分析

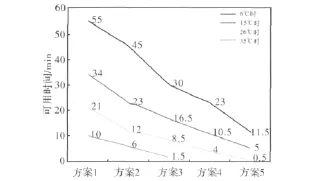

(1)从表2~表5可看出,型砂可用时间和硬化时间随着CG-1比例的增大而缩短,随着温度升高而缩短,见图1、图2。

图1 不同方案与不同温度下型砂的可用时间Fig.1 Up time of casting sand for diferent scheme versus diferent temperature

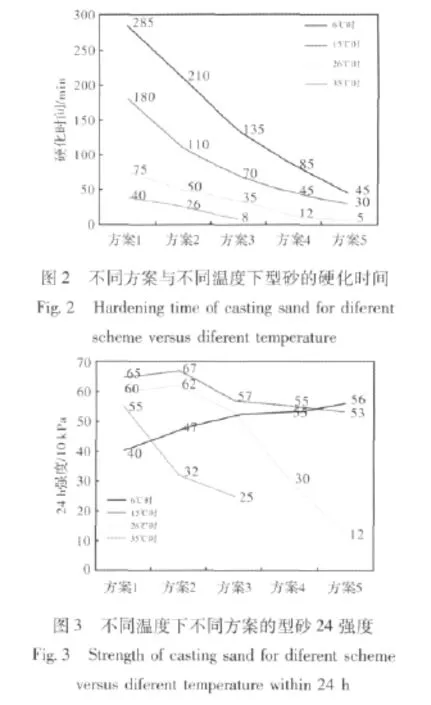

(2)在温度较高时随着硬化速度加快,砂型强度有降低的趋势,见图3。主要原因是在混砂或造型操作过程中部分水玻璃与固化剂发生提前硬化反应。尤其是35℃时按方案4、方案5混制的型砂基本不能成型。反之,在温度很低时,时随着硬化速度减慢,砂型强度有提高的趋势。主要是因为硬化反应速度慢,到试验测试时,砂型还未完全硬化。如6℃时按方案1、方案2混制的型砂24 h强度明显偏低,此时可以通过给砂型加热的方式提高型砂强度。

5 结论

通过上述试验和分析,可以得出如下应用脂硬化水玻璃砂工艺结论:

(1)在冬季,环境温度0~10℃时,选用方案5即固化剂全用CG-1基本能满足生产要求。

(2)在春秋季,环境温度10~20℃时,选用方案4即固化剂采用25%的CG-2+75%的CG-1配比能较好满足生产要求;环境温度20~30℃时,选用方案3即固化剂采用50%的CG-2+50%的CG-1配比,方案2即固化剂采用25%的CG-1+75%的CG-2配比能较好满足生产要求。

(3)在夏季,环境温度高于30~40℃时,采用方案1即固化剂全部采用CG-2勉强能满足生产要求。必要时可以配合使用更慢一号的水玻璃(GS-30)。