无缝钢管张力减径过程中内六方的成因分析及解决办法

2012-11-18罗登高

罗登高

(衡阳华菱钢管有限公司,湖南 421001)

张力减径作为热轧无缝钢管生产的最后一道热变形工序,该工艺的目的是应用相互紧靠串列的轧机机架将钢管进行连续加工,在加工时通过适当的轧制序列使钢管外径递减。同时,利用该机架序列中辊速比率的可变调节,使钢管壁厚按预定变化。该工序还可消除前道工序(如穿孔、连轧等)轧制过程中造成的荒管外径不一缺陷(同一根或同一批),以提高热轧成品管的外径精度和圆度。但是,从目前的生产情况看,该工艺存在先天的缺陷,加工后钢管内孔不是我们所希望的圆,而是一种内多边形,近似于正六边形,简称为“内六方”。

1 内六方的形成原因

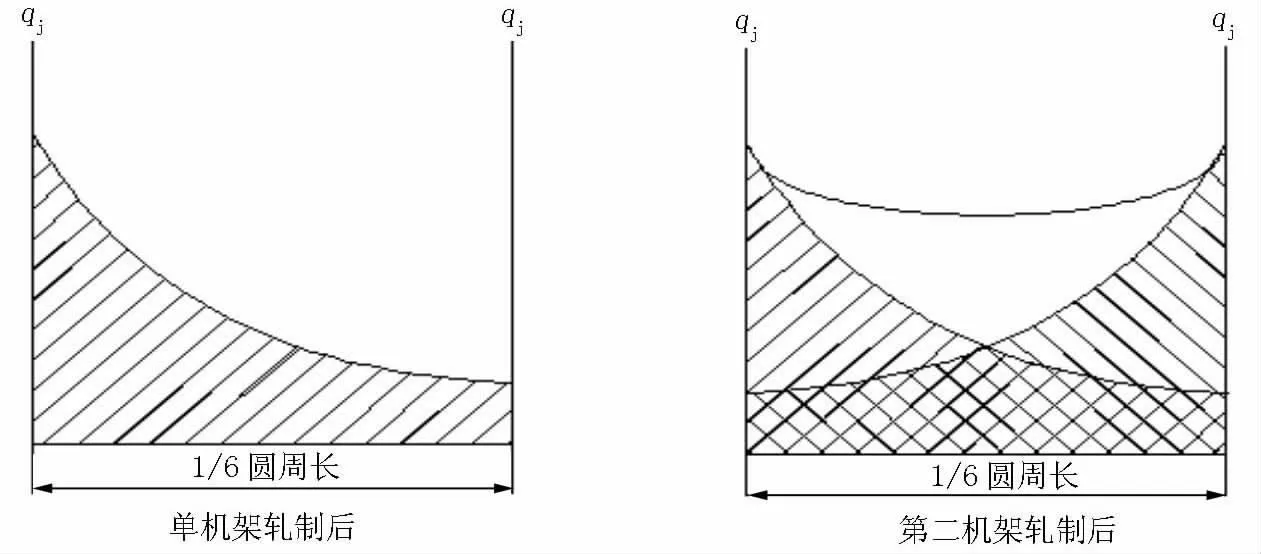

产生内六方的直接原因是钢管在张减过程中,沿钢管孔型周边壁厚的变化是不均匀的。减径管的内六方就是由于减径时沿孔型周边金属径向流动不均匀及相邻两机架孔型的辊缝相互交替所引起的。某钢管厂在生产48.3 mm×9.5 mm的成品管时内六方较严重(见图1)。

文献[1]中,作者通过分析轧辊对钢管的压力沿周向分布不均,钢管经多机架不均匀变形的积累,形成内六方。这里主要分析钢管温度分布的不均匀对内六方的影响。

图1 钢管内六方示意图Figure 1 Schematic sketch of internal hexagon of steel pipe

由于接触传热的复杂性,一般将接触传热用经验公式qj=hj(T-Tf)表示。式中qj为接触换热热流,hj为等效接触导热系数,影响接触换热的所有因素都通过该系数考虑,T 为钢管表面温度,Tf为与钢管接触的轧辊表面温度。

考虑钢管张力减径时,接触压力变化很大,而轧辊、钢管的表面粗糙度以及环境气体或介质可认为统计意义上的不变。这样对于具体的轧制过程,可以认为接触传热过程仅受接触压力的影响,即接触换热系数仅是接触压力的函数[2]。根据经验,有:

图2 沿1/6 周长的qj分布图Figure 2 qjdistribution along 1/6 perimeter

式中,pj为接触压力,h0、kj均为常数。

由三辊减径特点可知,辊顶处接触压力最大,到辊缝处逐渐减小,将T 和Tf视为常数,则接触换热热流密度qj与接触压力成线性正相关。由图2 分析可知,在辊顶与辊缝正中间,即30°方向qj最小,这就是造成钢管横向温度不均的原因之一。

由上可知,热流密度呈抛物线分布,即辊缝处和辊顶处最大(长),30°方向最小(短)。由此可知钢管与轧辊的传热量在30°方向最小,辊顶和辊缝处最大。钢管在张减过程中是一个放热过程,因此可以得出结论,经过多机架的作用,30°方向钢管温度明显高于辊顶和辊缝处。由最小阻力定律可知,金属在流动过程中有向温度高处流动的趋势。则钢管金属在径向流动中不断向30°方向聚集,造成该处壁厚高于其他各处,内六方也因此诞生。

2 解决措施

内六方严重影响了钢管的内表面质量,增加了废品率,必须采取多项措施减轻内六方的影响。根据笔者多年的实践经验,以及相关文献说明,提出以下措施以减轻内六方的影响。

(1)合理分配减径量。减径量的分配大小对内六方的影响是显著的。总减径量过大时,则由于钢管变形量增大,客观上易加剧钢管不均匀变形,形成内多边形;总减径量一定时,不合理的分配使得钢管在每个机架上的变形程度不一致,易造成单机架减径率过大,形成内多边形[3]。

(2)合理的孔型设计可以大大减轻内六方的程度,这也是目前解决内六方的有效方法[4]。

(3)采用适当措施减少钢管温度分布不均。由上文分析可知,钢管在孔型30°方向的温度偏高是内六方形成的原因之一。因此可以采用适当方法降低该处钢管的局部温度,比如可以加大轧辊在此处的冷却水量,使该处轧辊温度低于其他各处。由qj=hj(T-Tf)知,降低Tf可以增大接触传热热流密度,使钢管在此处放热量增大,改善钢管的温度分布不均情况,减轻内六方趋势。

(4)采用四辊轧制或更多辊轧制。二辊减径的内多边形形式是内四方,三辊减径的内多边形形式是内六方,而四辊减径的内多边形形式是八边形。从几何形状上来讲,多边形边的数目越多,越接近于正圆,这也是三辊机架优于两辊机架的主要原因。多辊机架目前得不到广泛运用的主要原因是机架强度不够,而且工艺结构上也比三辊机架复杂很多,轧辊之间的传动同步性也较难实现,但是这是解决内六方问题的努力方向之一。

(5)使钢管在减径过程中产生小角度的旋转。内六方产生的直接原因是张减过程中,经多机架叠加后,钢管金属在沿轧辊孔型方向流动不均匀。钢管在减径过程中,减薄的部位在不断减薄,增厚的部位在不断增厚。如果钢管此时能产生一定角度的旋转,则增厚和减薄趋势不会叠加,这样金属在沿轧辊孔型方向的流动趋于均匀,内六方问题将得到根本上的解决。

(6)各机架间呈不同角度布置。这种方法的思路与上一条类似,就是使张减过程中钢管的壁厚变化趋势不产生叠加。目前的张减机为了安装及传动上的方便,相邻机架上下倒置摆放,这相当于将轧辊每次旋转60°,正是这种布置使钢管的壁厚变化趋势叠加。如果采用不同角度布置,最好是任意角度布置,则在经过各机架时轧辊30°方向不会出现连续增厚,钢管也不会出现内六方。

(7)扩展荒管规格,减小总减径率。总减径率过大会使张减过程中钢管变形量增加,从而加剧内六方程度。因此荒管的规格越多,张减机的负担就越小,因为工厂可以选择与成品管规格最为接近的荒管来进行张力减径。在内六方问题得不到根本解决的情况下,这是唯一可行的办法。这样做带来的最大问题就是影响生产效率,因为需要不断更换连轧机轧辊,由于连轧机轧辊目前还不能像张减机一样实现快换,更换比较费时。而且频繁更换机架可能会使各机架孔型中心线不在同一条直线上,最终影响荒管壁厚精度。

(8)开发连轧轧辊快换技术。开发连轧轧辊快换技术的目的是方便企业扩大荒管规格,从减小减径率的角度去减轻内六方。针对目前连轧换辊较复杂、耗时长的问题,若能设计一套快换技术,则能间接解决内六方问题。

3 结论

内六方是无缝钢管生产过程中难以消除的问题之一。本文分析了内六方产生的原因,并综合现有的文献与资料,总结出了内多边形的多项影响因素,并列举了多项解决措施,合理分配减径量、合理设计孔型、采取措施使钢管均温等是常用的有效办法。

[1]马辉,韩明旭.无缝钢管张力减径过程中产生内多边形的原因分析[J].鞍钢技术,2006,337(1):20-22.

[2]许志强.钢管减径三维热力耦合刚塑性有限元虚拟仿真集成系统[D].秦皇岛:燕山大学,2006.

[3]孙澄澜.用幂函数建立张力减径机工作机组减径率分配通式[J].宝钢技术,1999(4):53-59.

[4]王宁.张减机椭圆孔型设计[J].宝钢技术,1990,(3):45-51.