1 700 mm 平整机组的工艺特点与质量控制实践

2012-11-18任来锁

任来锁

(莱芜市泰山冷轧板有限公司,山东 271100)

在冷轧带钢的生产过程中,平整是一个重要的生产工序,主要用于消除退火产生的屈服平台,防止冲压成形时产生滑移线;改善带钢的平直度;赋予带钢表面一定的粗糙度以满足后续深加工生产需要。平整对保证带钢质量有着非常重要的作用。

2007 年8 月建成投产的泰钢冷轧厂1 700 mm 平整机组的工艺及设备由中国重型机械研究院成套供货,为单机架四辊平整,平整方式为干、湿两用,AGC 液压缸推上、电动斜楔压下,机架前后均装配有张力辊(S 辊)、防皱防颤辊、激光测速仪和侧张辊等。开卷机带CPC 对中、侧支撑和自动卸带尾装置,卷取带皮带助卷器和称重装置。主机传动下工作辊单独传动,传动接轴采用强扭矩、小回转半径的鼠笼式接轴,传动接轴中部带有回转托架,以减少长节轴高速运转时的振动。此外还设有机前平整液喷淋系统和支承辊表面清理装置,机后平整液吹扫系统(压缩空气吹扫)及快速换辊装置和烟雾吸收、净化系统。投产至今设备运行稳定可靠,通过不断摸索试验借鉴外单位经验解决了影响平整生产的板形、擦伤、横折印和黄斑等缺陷问题。本文主要介绍了该设备的工艺特点、质量检查要点及常见缺陷控制措施。

1 平整机的主要设备组成及其技术参数

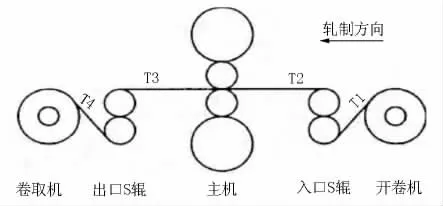

1 700 mm 平整机组的主要设备由钢卷翻转机、准备站、开卷机、卸带尾装置、入口S 辊、入口防颤辊、平整机主体、出口防颤辊、出口S 辊、卷取机、皮带助卷器、换辊装置、称重装置等组成,见图1。

图1 平整机组主要设备构成示意图Figure 1 Schematic sketch of main devices constitutes for temper mills

1.1 主要设备技术参数如下

(1)开卷机

开卷张力/kN:5.3~53

开卷速度/m·min-1:≤30

开卷电机/kW:1 250

(2)入口张力辊

张力辊规格/mm:(∅720~∅750)×1 700

张力辊材质:冷硬复合铸铁

张力辊张力/kN:10.6~106

上辊电机功率/kW:551

下辊电机功率/kW:355

(3)防皱辊和防颤辊

防皱辊和防颤辊规格/mm:∅250×1 700

(4)四辊平整机

带材厚度/mm:0.17~2.0

工作辊规格/mm:(∅520~∅470)×1 700

支承辊规格/mm:(∅1 220~∅1 300)×1 650

穿带速度/m·min-1:≤30

轧制速度/m·min-1:≤1 000

最大轧制力:13 000 kN

延伸率:≤3%

入口张力/kN:10.6~106

出口张力/kN:12.4~124

工作辊正负弯辊力(单边)/kN:最大700

压下方式:液压推上

传动方式:下工作辊单辊传动

主电机功率/kW:1 250

(5)出口张力辊

张力辊规格/mm:(∅720~∅750)×1 700

张力辊材质:冷硬复合铸铁

张力辊张力/kN:12.4~124

上辊电机功率/kW:614

下辊电机功率/kW:424

(6)卷取机

卷取张力/kN:6.2~62

卷取速度/m·min-1:≤1 050

卷取电机/kW:1 500(一台)

1.2 生产工艺流程

退火钢卷→翻卷机翻卷→钢卷准备站→钢卷测径→小车上料→开卷机→入口剪切头→入口转向/张力辊(S 辊)→防皱辊→四辊平整机轧制→防颤辊→出口剪切尾→出口转向/张力辊(S 辊)→卷取机→小车卸料→打捆→称重→标识→吊运。

2 平整机的工艺特点

2.1 入、出口双S 张力辊:

该平整机入、出口采用了大辊径双S 张力辊设计,使带钢呈S 形走向包绕在张力辊上。从而实现张力的分段控制,很好地解决了大开卷张力层间错动划伤和大卷取张力塌卷问题。其张力分段控制见图2。

图2 平整机张力分段控制示意图Figure 2 Schematic sketch of sectional control on temper mills strain

穿带模式的选择:对于带钢厚度大于1.5 mm时,带钢直接通过入、出口张力辊的上辊,即转向辊工作方式;对于带钢厚度小于1.5 mm 时,带钢必须通过入、出口张力辊的上下辊,即张力辊工作方式。

2.2 防皱辊与防颤辊

对于宽而薄的钢带,为了防止钢带平整时折皱和颤动,在平整机入、出口处分别设置了防皱辊和防颤辊。防皱辊和防颤辊的辊子尺寸皆为(∅250×1 700)mm,布置在轧制线下方,由液压缸驱动升降。工作时由液压缸推到工作位置,在平整机附近的较小区域内形成稳定的张力区,从而防止带钢起皱褶和高速运行颤动,保证平整质量。

2.3 工作辊正负弯辊控制

该设备工作辊带有正负弯辊装置。通过液压弯辊的作用可使轧辊凸度量瞬间发生迅速改变(0.10 mm 左右),能有效消除双边浪和中间浪等对称缺陷,从而实现板形的快速调整。

2.4 延伸率闭环控制

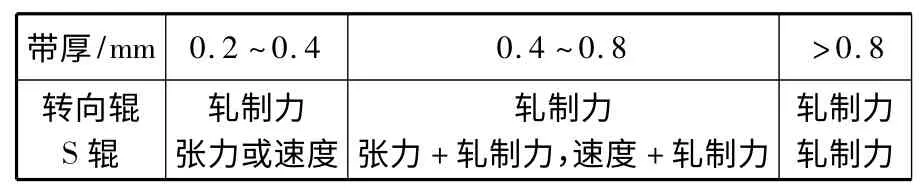

延伸率是平整过程中最重要的工艺参数,稳定的延伸率控制是保证带钢质量的重要条件。不同用途、不同厚度的带钢使用不同的延伸率,见表1。延伸率应控制在既能消除屈服平台而又不产生加工硬化的范围内。

表1 冷轧带钢平整延伸率的参考值Table 1 Reference values of temper elongation rate for cold rolling strip steel

为确保延伸率的恒定控制,在机组设计了两种速度检测装置,即S 辊编码器检测方式和激光测速仪方式,并且有手工设定和自动控制两种延伸率控制模式,在穿带、甩尾和低速运行时采用人工干预设定,在生产速度稳定时可选择投入自动控制模式。

(1)编码器检测方法。通过安装在平整机组入、出口张力辊上辊的转速检测器,检测出轧辊入、出口上S 辊的转动脉冲数,测得实际延伸率。此方法的缺点是张力辊的磨损、带钢与张力辊之间的滑动等会直接引起测量误差。延伸率计算公式为:

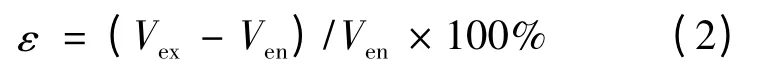

式中 δ——平整带钢伸长率;

P1、P2——分别为入口侧、出口侧检测脉冲数。

(2)激光测速仪方法。通过安装在平整机组入、出口侧的激光测速仪,可检测轧机出、入口带钢速度实际值,并根据该速度计算实际延伸率。此方法的缺点是激光测速仪器在带钢高速运行时容易振动,湿平整时油雾容易遮挡仪器,从而导致激光测速仪测量不准或产生假信号。延伸率计算公式为:

式中 Vex、Ven——分别为激光测速仪系统测得的出、入口带钢速度。

决定平整延伸率大小的主要因素有:平整轧制力、张力和速度等。该机组延伸率控制系统采用恒张力变轧制力控制模式。针对不同厚度规格的产品控制模式见表2。

表2 平整延伸率调节控制方式Table 2 Adjustment control method of temper elongation rate

2.5 干/湿平整模式

1 700 mm 平整机组具备干平整和湿平整两种生产模式,通常情况下采用湿平整工艺,因为湿平整有利于更好地改善带钢表面质量、提高钢带的防锈能力、延长轧辊的使用寿命、降低轧制力和提高平整率。但也存在平整液吹扫不干净(特别是边部)影响后工序的涂镀性能等问题,且容易造成黄斑缺陷,不适应于小延伸率带钢的平整控制。而对于生产那些要求延伸率波动极小,而且对表面粗糙度复制率要求很高的产品,则采用干平整工艺。我公司除了对镀锡基板的平整采用干平整模式外,都采用湿平整模式。

3 质量检查与缺陷控制

冷轧平整质量的好坏直接关系到冷轧产品质量能否满足客户需求。在冷轧平整过程中,最容易产生的质量缺陷主要有横折印、浪形、擦伤、黄斑等,其产生的原因涉及到来料、工艺、设备、操作及生产组织的各个环节。因此要加强生产过程中的质量检查与缺陷控制。

3.1 质量检查要点

3.1.1 接班检查

主要检查内容有:

(1)查看平整液浓度、PH 值、电导率和温度指标等,确保达到工艺要求;

(2)检查气刀喷嘴及吹扫梁角度是否正常,确保无堵塞、压力达到工艺要求;

(3)检查工作辊、入口S 辊、出口S 辊、防皱辊、防颤辊及张力S 辊等与带钢接触辊子的表面状况,确保表面无油污、异物和其它缺陷;

(4)检查平整液上下喷射及喷嘴情况,确保流量合适、无堵塞;

(5)检查鞍座及与钢卷接触衬板是否有异物并及时清除;检查料库地面是否有异物并及时清除。

3.1.2 班中检查

(1)平整钢卷温度过高,平整后钢卷极易出现浪形、瓢曲等板形缺陷,并且还会加速平整后钢带的应变时效。因此,要控制平整钢卷上线温度,一般规定钢卷平整前温度应小于50℃,极深冲用途的钢带温度应小于40℃,普通用途的钢带温度应小于60℃;

(2)升速前要认真检查带钢表面质量,表面不得有任何有手感的、影响美观的缺陷,尤其是横棱、辊印、边部粘连横纹、小鼓包等,不得有肉眼能看见的板面浪形缺陷;

(3)每换一种规格产品(或钢种),在生产第一卷钢时,在升速一段后停机测量平整前后带钢厚度并记录。对同一规格产品每平整3 卷料应进行一次测量并记录;

(4)每生产3 卷钢带,应将工作辊抽出,用汽油或煤油擦洗工作辊、张力辊、转向辊表面,确保其表面光洁无污物。

3.2 常见缺陷控制措施

3.2.1 横折印

带钢表面一旦出现横折印,不仅影响带钢的表面质量,而且对带钢的物理性能、力学性能等也会造成很大的影响,给带钢的使用也带来很大的危害。

横折印缺陷从其形成的机理来看,实际上是退火后的带钢在平整时产生屈服。究其原因,一是由于带钢在退火时产生粘结,造成平整开卷时张力不稳,使得带钢屈服,或平整设备位置精度问题引起带钢同一端面张力分布不均等而造成带钢屈服;二是由于退火时工艺方面的原因而造成带钢本身屈服强度未达到要求(下降),即使在正常的张力、压力条件下平整也造成带钢屈服。对于第一种情况多发生在卷芯部位,而且是开卷即产生横折印。对于第二种情况多发生在单边,平整全过程存在。

解决的主要措施:(1)改进退火工艺(装炉制度、加热和保温温度、加热和冷却速度等),减少粘接缺陷的产生;加强设备位置精度的检测与调整(开卷、卷取、S 张力辊、工作辊的平行度及与轧线的垂直度),控制平整上线温度(控制在45℃以下)。(2)适当增大平整力和开卷张力,通过加大延伸率来消除开卷折印。

一般存在以下规律:

(1)粘接程度越大,横折印越明显;

(2)卷径越小,横折印越明显;

(3)带钢越厚,横折印发生概率越大;

(4)开卷张力越小,横折印越明显。

3.2.2 浪形

平整浪形缺陷同主轧机一样主要有边浪、中间浪、肋浪和复合浪等。影响平整板形的因素主要有两点:来料板形复制和平整操作不当。其中来料板形问题主要是通过轧制工序控制,而就平整工序本身来说若操作得当可以减轻来料板形缺陷,若操作不当会加剧原有的板形缺陷或产生新的板型缺陷。板形缺陷与平整的关系如下:

(1)双边浪板型缺陷与平整工序的关系

1)平整辊凸度小、平整压力大、弯辊小、张力小等因素,造成平整时产生新的双边浪板型;

2)平整辊凸度小、平整压力小、弯辊小、张力小等因素,造成平整时的延伸率太小,不足以改善板型。

(2)单边浪板型缺陷与平整工序的关系

1)平整辊凸度小、平整压力大、弯辊小、倾斜调节、张力小等因素,造成平整时产生新的单边浪板型;

2)平整时板料偏离中心线,在平整机组容易产生单边浪;

3)平整辊凸度小、平整压力小、弯辊小、倾斜调节、张力小等因素,造成平整时的延伸率太小,不足以改善板型。

(3)中间浪板型缺陷与平整工序的关系

平整辊凸度大、平整压力小、弯辊、张力大等不适,造成平整时产生新的中间浪板型,或者边部延伸较小,不能改善来料的中间浪。

(4)1/4 浪板型缺陷与平整工序的关系

平整辊凸度大、平整压力小、弯辊、张力大等不适,造成平整时产生新的中间浪板型,如果来料在开卷机上偏离中心线很多,很可能出现1/4 浪板型。

(5)板形与辊子凸度的关系

根据板形理论,在平整机上,轧制力较小,相应的辊系变形也较小,工作辊辊形对板形的作用比较明显和重要。在辊形控制上,一方面要合理设计辊凸度、确保辊型磨削精度,另一方面正确使用工作辊的正负弯辊、合理控制换辊周期。

泰钢1 700 mm 平整机工作辊和上支撑辊是平辊,下支承辊带凸度,凸度大小根据钢种、板厚与板宽合理确定。一般遵循以下原则:

1)带钢越窄,要求相应的辊子凸度越大;

2)带钢越硬,要求相应的辊子凸度越大;

3)带钢越薄,要求相应的辊子凸度越大;

4)延伸率越大,要求相应的辊子凸度越大。

另外,当来料有较大双边浪时,要求相应的辊子凸度大些,有中浪的要求相应的辊子凸度小些。

(6)板形与弯辊方式的关系

在弯辊操作上,首先根据来料宽度初选弯辊方式,通过生产实践摸索出在板宽大于1 000 mm时初选负弯,板宽小于1 000 mm 时初选正弯。其次根据来料板形选择合适的弯辊方式。

1)两边浪:增加正弯辊力或减小负弯辊力;

2)中间浪:减小正弯辊力或增加负弯辊力;

3)单边浪+中间浪:减小正弯辊力或增加负弯辊力并配以轧辊倾斜调整;

4)肋浪:首先检查是来料带来的,还是平整本身产生的缺陷。如果是平整过后产生的,则很可能是湿平整喷射梁喷嘴堵塞,或退火过程中保温时间太短造成。这时就要清理喷嘴,或者改进退火工艺。平整时遇到这种缺陷,应适当增加卷取张力,约提高25%~40%,甚至进行二次重新平整,以获得良好板形。

3.2.3 擦划伤

平整机组擦划伤的关键原因是钢卷层间发生错动,分为带头擦伤(卷取卷芯)和带尾(开卷卷芯)擦伤两种,而带头擦伤又分为穿带擦伤和卷取擦伤。

开卷卷芯擦伤主要是因为退火后钢卷卷芯松动,在平整开卷涨径中造成钢卷卷芯部分层间错动。带头穿带擦伤主要是因为开卷穿带时钢卷的开卷线速度与机组的点动速度不一致,导致开卷机与张力辊出现活套,在建张后开卷机充电反转活套消除,而钢卷外圈层间松卷部分在张力下卷紧,造成钢卷外圈出现擦划伤。带头卷取擦伤主要是因为带头在助卷器协助卷取时头部卷取不紧(带头第一圈与卷筒之间、钢卷层与层之间出现间隙),在卷取张力作用下产生层间错动。

为解决卷芯松动擦伤缺陷,泰钢要求冷轧产品下线后对卷芯钢卷实施点焊(点焊2~3 卷钢带),在退火装炉前和出炉后实施检查整改,确保卷芯不松动。解决穿带带头擦伤问题的措施是优化穿带程序,在起步开卷是开卷压辊持续压下,防止开卷与张力辊间产生活套。对于卷取擦伤,泰钢要求0.5 mm 以下钢卷采用弹性套筒+皮带助卷,同时定期检测弹性套筒的弹性,要保证弹性套筒的硬度和回弹性,0.5 mm~1.2 mm 钢卷采用钳口卷取,而对于1.2 mm 以上钢卷,为了减少厚规格产品钳口卷取造成钳口印缺陷,从而造成精整切除量大、成材率低等问题直接采用皮带助卷,同时对助卷器适当调整改造,保证卷取时钢卷紧贴卷筒。

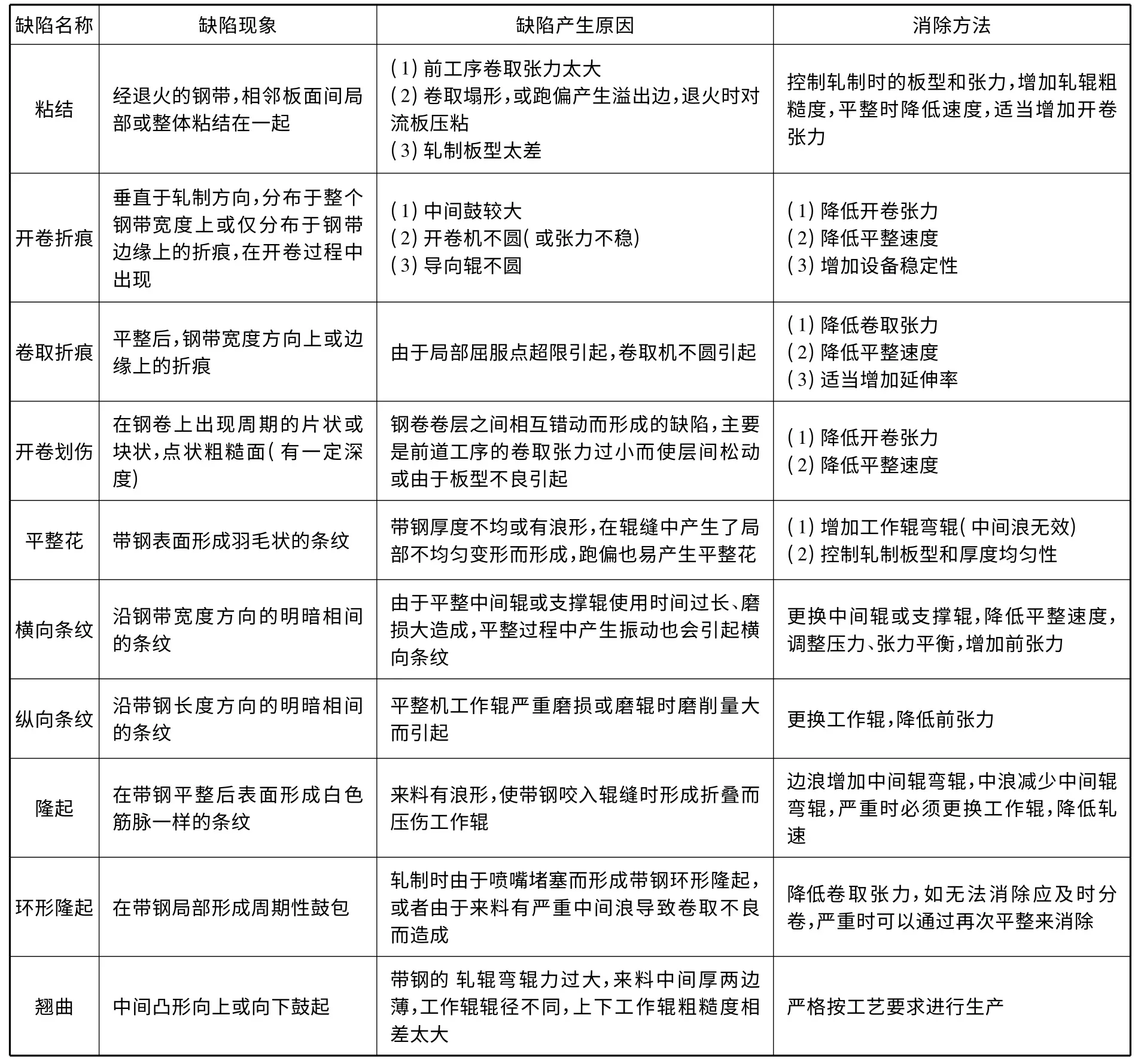

表3 平整机组常见缺陷及消除方法Table 3 Familiar defects and elimination methods of temper mills

3.2.4 黄斑

黄斑的产生主要与带钢表面清洁度低有关。黄斑通常在酸洗、退火、平整以及库区存放等环节产生,其中对平整工序,平整液残留吹扫不干净是产生黄斑的主要因素之一。此外,若来料未经脱脂处理,带钢表面残留乳化液,及在夏天和雨季空气湿度较大时也容易诱发黄斑缺陷。

解决措施:一方面改善吹扫效果,主要从提高吹扫压力、调整吹扫角度、增加吹扫级数和提高吹扫气温度等方面着手。泰钢冷轧规定吹扫用压缩空气机前压力不低于0.4 MPa,冬季温度不低于38℃,三级吹扫拦截平整液。另一方面控制平整液的流量,在保证冲洗和润滑效果的前提下尽可能减少平整液喷洒量。再一方面检查与控制上道工序乳化液的残留量,特别是不经脱脂就直接装炉退火的钢卷表面。

3.2.5 其它

平整机组其它常见的缺陷及其消除方法见表3。

4 结束语

1 700 mm 平整机组的设备构成和其主要技术参数能够满足平整轧制的目的。

生产实践中发现横折印、浪形、擦划伤等是常见的平整缺陷,是质量检查的重点,应采取相应的措施加以控制。

[1]张景进.板带冷轧生产[M],北京:冶金工业出版社,2006.

[2]赵家骏,魏立群,等.冷轧带钢生产问答[M],北京:冶金工业出版社,2007.

[3]张晓伟.冷轧带钢的平整轧制[J],一重技术.2005(5).

[4]于世川,李一栋,等.提高冷轧板表面质量的工艺研究[J],金属世界,2009(4).

[5]刘奉家,刘成钢,等.冷轧粘结印和横折印缺陷的产生及防治措施[J],新疆钢铁,2006(2).

[6]马庆龙,杨利坡,等.冷轧带钢平整时横折印缺陷的产生机理及消除措施[J],钢铁,2008(1).

[7]李刚,柯屹.平整机组擦伤缺陷的产生原因分析及解决措施[J],本钢技术,2011(6).