太原重工大型铸锻件国产化研制项目设计

2012-11-18朱吉禄郝立文

朱吉禄 郝立文

(中国中元国际工程公司,北京 100089)

1 项目概述

太原重工股份有限公司大型铸锻件国产化研制项目是其实现产品升级换代、产能扩大、产品等级提高、市场国际化的重大战略决策。该项目的基建工程有大型炼铸钢、锻造热处理车间,废钢铁处理车间,联合泵站,总降压站的新建及部分站房的改扩建,另有机加车间尚待启动。新增的主要工艺设备有80 t 电弧炉,120 t 四工位钢包精炼炉,500 kg/h 蒸汽喷射真空泵,500 t 级真空铸锭室;125 MN 双柱斜置油压快锻机,450 t 锻造起重机,180 t/400 t-m 锻造操作机;∅3 200 m×22 m井式炉、6 m×12 m×5 m 台车式热处理炉;260 mm 双立柱落地铣镗床等。这些大型设备可分别满足500 t 铸钢件的铸造与机械加工,500 t 级双真空锻造钢锭、300 t 级锻件的生产,250 t 级大轴、∅4 800 mm 筒节锻件的热处理。该项目总建筑面积约为10 万平方米,总投资约15 亿元。通过深入的了解与沟通,凭借在工程设计方面丰富的经验与雄厚的实力,中元国际获得了该项目中联合泵站工程及超大型铸锻车间工程的设计。

2 铸锻车间的设计方案

2.1 合理配置铸锻产能

万吨级自由锻压机在全世界拥有的台数屈指可数,是生产大型锻件所不可或缺的设备。而大型铸钢件则国内外不乏生产者,并且还可通过铸焊结合、以焊代铸方式获得。大型铸锻件的附加价值之差一般为数倍乃至数十倍。因此大型铸锻企业设计时应充分发挥其压机的能力。

太重原来的初步设计(以下简称原设计)是:炼铸钢主厂房内墙内面积(以下简称面积)为35 750 m2,其中炼钢13 350 m2占37.34%,铸钢为22 400 m2占62.66%。炼钢真空铸锭室5 个,约为125 MN 压机正常配套能力的60%左右;铸钢造型、制芯、合箱、浇注(以下简称铸造)面积8 500 m2,其单项产能至少可达30 000 t/a,是拟定生产纲领的2 倍;锻造、热处理、机加工车间总面积为30 677.5 m2,合并在一个5 连跨的联合厂房内,产能甚少,又相互干扰。由此看出,原设计的比例分配失衡,使铸锻产能设置不合理。

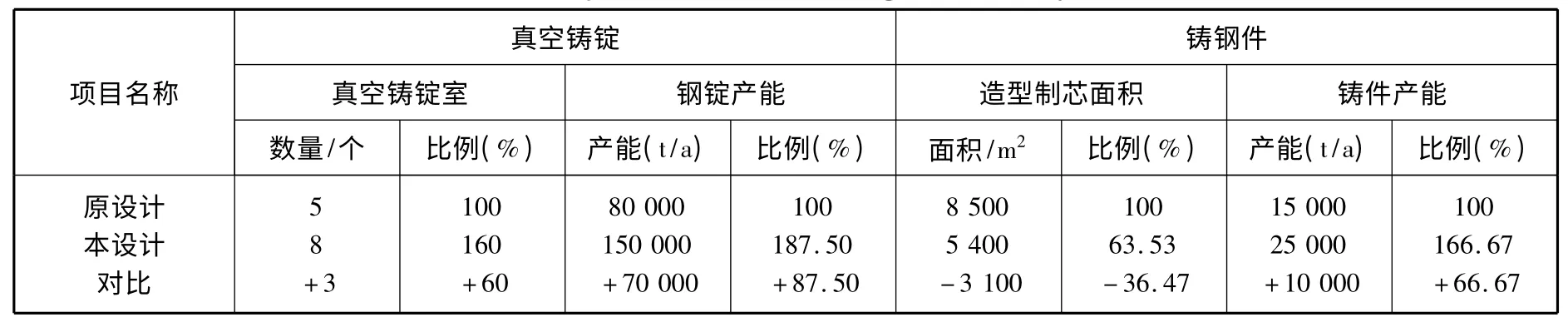

本设计对炼铸钢车间在总面积适当减少以改善区域总图环境的前提下,将炼钢与铸钢面积比例调整为43.19∶56.81。调整后炼钢增加的面积,主要用于锻造钢锭生产能力的提高。调整前后情况对比见表1、表2。本设计还将联合厂房全部改作锻热生产,并重新进行工艺设备的布置,使之成为较为正规的锻造、热处理车间。对于机加工则按择地另建进行处理。

表1 炼铸钢车间总面积调整前后情况对比Table 1 Comparison of gross area situations before and after adjustment of the steel melting and foundry work

表2 炼铸钢车间真空铸锭与铸钢件调整前后情况对比Table 2 Vacuum ingot casting situations comparison and casting steel situations comparison before and after adjustment of the melting and foundry work

2.2 镜像总图使锻压宽松

原设计125 MN 压机离钢锭热运平车道太近,其中心距仅为28 m,未能为锻造起重机留出应有的操作场地,使压机被紧紧地束缚着难以发挥作用。本设计在总图上对炼铸钢车间采用了镜像布置处理,并将钢锭热运平车道尽可能地向北偏移,这样使两者的中心距增大到56.5 m,保证了锻造起重机的操作空间,压机的作用得以充分发挥。

由于上述区域总图布置的调整,将炼钢炉全部由车间的南边镜像到了北边,这样无形之中将DN500 和DN600 各2 根循环冷却水管通往联合泵站的距离缩短了200 m 左右。

2.3 厂房建筑的创新设计

(1)起重参数

在锻热运输起重机等级的确定上,中元的经验是尽可能地将大吨位小跑车改为小吨位的双小车,这样大车轮压有一定幅度的降低,既可使厂房起重等级适当降低,又不影响大件的吊运,更可方便大多数中小件机动灵活的吊运。为此本设计将部分250 吨级小跑车改成了125 吨级双小车。

原设计特大件铸造设在铸锭跨,本设计为增加锻造钢锭的生产能力将其调整到原铸造跨,起重机由一层改为双层,起重等级由260 t 改为上层320 t,下层150 t,轨高分别为21.5 m 和14 m。铸锭跨起重机上下层等级为320 t 和260 t,轨高27 m 和17 m 保持不变。这样中柱形成了四层起重机,结构复杂,设计困难,柱间布满水平制动桁架以致高位砂斗难以设置。笔者认为中柱四层起重机及其轨高的合理性,以及铸锭下层保留260 t 等级的必要性还有待深入考量。

先从清理跨粗加工跨轨高看,受铸造跨下层影响,由17 m 降为14 m 后,不利于大件翻身操作。虽然本设计中因在靠近铸造跨,个别需要翻身的大件可通过过跨倒运来得到弥补,但是热处理炉炉门提升高度受到限制,致使炉膛高度有所降低,对装炉量特别是大件装炉高度可能会带来一定的影响。铸锭下层的260 t 起重机,对于400 t 级及其以上特大钢锭的配模操作上,在粗炼钢的出炉和精炼钢的浇注时是需要的。但前种用途因量少又有上层起重机可用,因此除洛阳中信外,一重二重等均按150t 配置,且曾用于60 t 平炉100 t 普通钢包出成品钢;后种用途目前国内尚无先例。若决定采用则要对影响起吊高度的各种因素,如起重机吊钩极限高度,钢包车载真空罐口、真空铸锭室盖顶O 型圈的标高,中间包、精炼包、吊具的高度等一一进行核定,以确定其轨顶的合理标高。本设计事先未作此考虑,经核定轨高不够。在将起重机吊钩改为龙门钩后可得以满足,但不够灵活,建议在龙门钩横梁上增设一耐热钢吊钩。

此外,对废钢铁车间(西区仓库)和炉料库的配料,曾建议用小料篮在炉料库的过跨平车上倒入大料篮,再过跨后由电炉加料起重机加料。这样可以将厂房由125 吨级降为50 吨级,以减少工程的造价。

(2)厂房跨度与插入距

原设计厂房的跨度与国内外同类同等级车间相比,明显感到铸造跨、清理跨(27 m)偏小,粗加工跨(24 m)严重偏小,锻造跨、井式炉跨(36 m)较富裕,其它跨有宽有窄不尽相同。原设计厂房的插入距炼铸钢为5.6 m,锻热为7.3 m,均显得冗余。本设计在确保各跨厂房功能不受影响而且厂房水平制动安全的条件下,对跨度及插入距进行了必要的调整,详见表3。

从表3 看,炼铸钢通过对冗余插入距的调整,在总宽仅增加1.7 m 的情况下,铸造、清理二跨均由27 m 拓宽到30 m,使原跨从单排操作嫌宽、双排操作嫌窄的窘况中摆脱出来,面积的利用效率得以大幅度提升。这也是表1 中铸钢面积减少产能却不降反升的原因之所在。铸锭跨原设计33 m 是合理的,减少1.5 m 是出于对全局的考虑。减少后起重机上层跨度为29.5 m,与一重相同而大于二重的28 m,是完全可行的。至于粗加工跨未加宽则实属总图宽度所限。锻热车间通过对厂房跨度和少数起重机跨度、冗余插入距的调整,并考虑车间东消防通道需适当加宽,在总宽度减少2 m 的情况下,在联合厂房中间增加了一跨18 m的露天库,以解决辅具和毛坯的存放。这样设计还使锻热分开,使车间的通风和采光得以根本性的改善。

(3)屋面建筑型式

铸锻车间原设计各跨的屋面均为高低不一的双坡型,天沟数量分别为11 条和9 条,屋面漏雨风险很大,特别是采用轻型屋面板时风险更大。此外电炉屋顶未留大型烟罩的安装空间。本设计将各车间屋面均改成整体的双坡大屋顶,以把天沟数量减到最少,把漏雨的风险降到最低,也为采用轻型屋面板创造了条件,电炉屋顶烟罩安装空间也得以保证,同时使厂房格构柱型式简化,类型减到最少。另外在屋脊和坡面分别设置了纵向和门式横向天窗,在高侧墙上加大了窗户开启面积,改善了车间的通风采光条件。

(4)通风地沟补气

铸锻车间的通风原设计均为自然方式,中元国际则采用了地沟补气的方式。本设计为炼铸钢六连跨的模式,并且B 轴还要设全封墙以将粗加工和清理分隔开来。对车间的温度场进行了流体力学模拟计算(CFD),但限于计算机的能力和软件的水平,只作了最高温度场的计算,以得出其温度高低以及分布的趋势。据此在B 轴北侧、D 轴南侧移动混砂机轨道基础下设置了通风地沟,以对高温区域人为的进行新鲜空气的补给。其通风机为地铁所用的轴流型式,共五套,总补风量为1 350 000 m3/h。

2.4 工艺平面设计

在主要生产工艺的选择上与原设计相同,如钢液采用电弧炉+钢包精炼炉双联工艺熔炼,钢锭采用真空或双真空脱气工艺浇注,铸型采用碱酚醛树脂自硬砂连续混砂制备,锻件采用双柱斜置式油压机快锻工艺锻造,轴类、辊类件采用喷淬工艺淬火等。但是,本设计对工艺平面重新进行了布置,使炼钢、铸钢、锻造、热处理四大生产系统及其各自所属的工段或工部既自成一独立的单体互不干扰,又是一个有机的整体便于生产,便于管理,利于生产效率的提高。其中尤为突出的是将原散落的大型真空泵房、先进的热管式余热锅炉房、1 430 000 m3/h 炼钢除尘器室以及本设计增加的燃气锅炉房整合成一个占地面积仅为1 500 m2的大型多层砼框架结构的构筑物,并定义为四合一特构。这样既解决了使用地严重不足的难题,又把各组成部分融为一体,互为依托发挥着各自的作用,还把各种管线的路由路径调理得顺畅短接,且效果俱佳。

表3 厂房跨度及插入距调整前后对比(单位:m)Table 3 Comparison of the plant spans and insert distances before and after adjustment(unit:m)

本设计对其它工艺还作了如下调整:

(1)炼钢合金及辅料的加料方式。原设计对加入量并非很大的合金采用中频感应电炉熔化以液态的方式加入,对加入量相对很大的辅料未采取任何机械加入手段。本设计采用了一套全新的可集中控制的炉顶机械化加料系统,既可加合金又可加辅料。该加料方式源于二重平改电时意大利DANIELI 的设计方案,本设计在此基础上还增加了精炼炉的加料功能和烘烤工艺,使之更加完善。

(2)喷射式真空泵所用蒸汽的供给。原设计为80 t 电炉第四孔排烟及锻压加热炉所附设的余热锅炉,其汽源难以得到保证。本设计在对锻压加热炉余热封闭利用的条件下,追加了两台15 t/h燃气锅炉,并使其中一台处于热备状态,形成了一套在型式上以80 t 电炉余热锅炉为主、燃气锅炉为辅的真空泵蒸汽供给系统。本设计还通过对余热锅炉蓄热器压力的控制,以对供汽量实现先由余热锅炉从满负荷到逐渐减少,再由燃气锅炉从逐渐增大到满负荷的自动控制,以供精炼炉真空脱气和钢锭真空浇注的随时启动。另外,将余热锅炉和燃气锅炉的分汽缸合二为一,满足了使多台真空泵同时处于工作状态的工艺要求。在分汽缸的出口特意增设了调压装置,以满足远近不同真空泵对蒸汽压力的要求,这样本供汽系统可作为老炼钢真空泵的第二汽源甚至新汽源。通过自控,燃气锅炉可为余热锅炉蓄热器预充汽,以便在冷启炉阶段所产生的蒸汽就得到利用。总之,本设计为机械厂电炉非连续冶炼时的余热利用开创了一条行之可靠的道路。当余热锅炉稳定产汽,蓄热器可持续少量供汽时,可将洗浴的电加热系统以替换之,因此在分汽缸的设计上也预留了这种可能性。

(3)钢锭模的清理。本设计增设了专用抛丸清理室,以提高清理的质量和功效,改善环境、降低工作强度。

(4)落砂及旧砂再生的布置。原设计将落砂分设在两跨同一端,对旧砂集中进行再生。本设计将落砂分设在一跨两端,旧砂再生系统也相应一分为二,以避免落砂时起重机长距离的撵赶,再生砂超长距离的气力输送,提高了生产的效率,减少了能源的消耗。

(5)过跨运输平车的设置及供电方式。原设计在三跨长234 m 的铸钢厂房内仅有一条过跨运输平车,本设计则在216 m 内增至三条,以避免车间物流混乱状况的发生。对过跨平车的供电方式,曾力推先进的蓄电池方案以简化供电系统,提高供电的安全性。

(6)125 MN 压机泵站的布置。原设计为地下,本设计则改成地上以降低工程量、改善工作环境。

(7)高压容器筒节的淬火槽。原设计为通用的长方型,本设计则预留了专用的圆型槽,以便提高工件的淬火效果和质量。

(8)锻热炉窑的排烟及余热利用方式。原设计所有的加热炉和热处理炉等炉窑全部采用下排烟方式,本设计全部改为具有余热回收装置的上排烟方式。以单个钢质小烟囱替代庞大宏伟的烟道烟囱系统工程。对加热炉则采用了先进的蓄热式烧嘴替代原设计的余热锅炉,降低燃料的消耗。

3 联合泵站的设计方案

3.1 循环系统的流程和流量

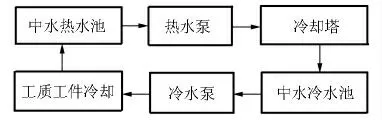

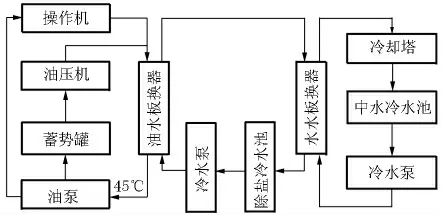

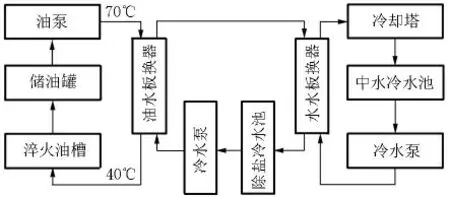

根据太重水源和水质供给条件、工艺或设备对水质和水压的要求,以及新老系统的更替和启用先后的不同,本着集约与优化的原则,本设计对真空泵和喷淬采用中水,浸淬采用自来水一次开放式循环冷却;对炼钢、锻造、热处理采用除盐水封闭式和中水开放式二次循环冷却,前者回水还分自流和压力流两种型式;对压机液压油采用自备循环系统;对浸淬油设专用油泵站进行封闭循环;对水源热泵采用软化水旁路封闭循环以制热或制冷。各系统的流程分别见图1~图6,各系统的流量分别见表4 和表5。

3.2 水泵房的设计

过去对冷却介质的冷却大都是就地分而治之,近来采取了相对较为集中的方式。对于太重的这个项目,要集前述所有系统于一体远程集中进行控制,分别进行循环冷却,其难度和复杂程度不言而喻。

根据表4 和表5 的统计,水泵房循环冷却水最大设计流量为17 675 m3/h,同时工作的流量为550 m3/h~2 775 m3/h 的大型水泵多达21 台,装机总功率高达8 884 kW,规模非常大。最大设计小时流量分别为自来水1 550 m3占8.77%,除盐水5 975 m3占33.80%,中水10 150 m3占57.43%。为了确保各系统的安全运行,本设计还配备了一套制水能力为100 m3/h 的软化除盐水制备系统,以及相应的旁虑系统、水质保证系统和水量补充系统。

图1 真空泵及喷淬中水循环冷却系统流程图Figure 1 Flow chart of central water circulation cooling system for vacuum pump and spray quenching

图2 浸淬自来水循环冷却系统流程图Figure 2 Flow chart of water supply circulation cooling system for dip quenching

图3 炼钢除盐压力回水循环冷却系统流程图Figure 3 Flow chart of desalination water return under pressure circulation cooling system for steel melting

图4 炼钢除盐自流回水及热泵软化水旁路循环系统流程图Figure 4 Flow chart of desalination water return automatically for steel melting and softening water by-pass circulation system of heat pump

图5 液压油循环冷却系统流程图Figure 5 Flow chart of hydraulic oil circulation cooling system

图6 浸淬油循环冷却系统流程图Figure 6 Flow chart of dip quenching oil circulation cooling system

从减少资源消耗、降低投资和运行成本考虑,本设计将图1 和表4 中两套中水、图3~图6 和表5 中六套除盐水闭式循环冷却系统相对应的开放式系统分别集成为一套。冷却介质充分利用了太重已建成的日产量为6 000 t 的中水水源,除盐冷却水采用自来水和制水系统的除盐水以2.5∶1的比例勾兑而成,余热锅炉以及燃气锅炉所耗软化水由本制水系统负责提供,以免重复建设。部分水泵采用变频装置以大幅的降低电能消耗。

3.3 油泵站的设计

本设计浸淬油槽共3 个,同时用2 个。油槽容积分别为840 m3、59 5 m3、253 m3,共1 668 m3。淬火工件最大和最小重量分别为200 t、50 t,淬火时长分别为6 h、2 h,工件温度950/250℃,浸淬油温70/40℃。一次事故卸油量不少于840 m3。据此确定循环油泵的最大流量为740 m3/h,事故油槽为3 个∅4 600 mm、380 m3的常压油罐。这种规模的淬火专用油泵站还没有可以遵循的设计规范,我们克服了设计上的困难,在总图严重受控的条件下,设计出了令用户满意的油泵站。

表4 中水及自来水开放式循环冷却系统流量Table 4 Flow quantity of central water and water supply open circulation cooling system

表5 除盐水和中水二次循环冷却软化水旁路系统流量Table 5 Flow quantity of desalination water and central water secondary circulation cooling softening water by-pass system

图7 水源热泵工作原理图Figure 7 Working principle of water resources heat pump

3.4 热泵站制热制冷设计

热泵是一种蒸发器和冷凝器可以互换、可把热量从低温介质传递到高温介质、能效倍增的热交换设备。当热泵的蒸发器与循环冷却水系统相连时即可进行制热用于采暖,当冷凝器与之相连时即可进行制冷用于空调。太重曾于2008 年利用空压站冷却系统建造了一套水源热泵采暖示范工程,效果良好。因此要求在联合泵站增加水源热泵采暖与空调工程的设计。

根据我国目前热泵的制热水平及其可靠性、热泵能效比的高低、拟定30 000 m2采暖的面积对热量的需求,本设计确定热泵采用一级电驱、能效比为3.68 的中温机组。热水温度为65/57℃,总制热量为4 100 kW,循环水资源的利用量为576 m3/h,利用率约为3.26%。一个采暖期可节约标煤1 700 t 左右。系统的工作原理如图7 所示,系统的流程见图4,流量见表5。

水源热泵用于制冷时如同普通的空调机,只要将图7(a)中的蒸发器与冷却器互换,即可变为图7(b)制冷模式,但不能以图4 旁路系统直接转接,而要将水源系统进行更迭才行,即另行增设水源水循环系统。由于本设计对空调未提出具体要求,只是作为预留,希望其后能为炼铸钢的防暑降温起到作用。

热泵制热的水源,从循环冷却系统流程流量图表看,可以有十多种方案可供选择。经反复考量,最后确定采用新老炼钢除盐自流回水系统,如图4 所示。这样二次开放式中水循环系统的热水供水泵与水源热泵供水泵合二为一,二次开放循环冷却系统与软化水采暖系统则成为并联状态,互为备用,既安全又可靠,别无它虑。但是为了满足水源热泵对水源压力的要求,系统中串接了管道增加泵。

通过本系统的设计得到两大启示:一是循环冷却水系统蕴藏着巨大的热力资源,对它的开发利用应引起重视;二是当高温热泵机组运行可靠性和能效比进一步得到提高后,其利用价值会更大。

3.5 集散控制冗简兼施

对于上述水泵房、淬火油泵站、制热又制冷的水源热泵站等三大站房所有的机电设备,以及新老炼铸钢、锻压、热处理四大车间所有的冷却设备,都要求全部集中进行远程自动控制,并能纳入总公司的监控系统。

这是一项非常复杂的设计,我们先从梳理工艺设计入手,如前节冷却系统流程流量所述,再在此基础上确定其控制方式,按冗简兼施、集散结合的原则进行设计,一举成功。

“冗”是指对主控室PLC 系统的电源、CPU 采取冗余配置,并辅以输入输出组件全可在线插拨、信号光电隔离、自动寻检、故障报警等措施,以确保整个控制系统安全可靠的运行。“简”是指在联合泵站内外各种设备的运行参数,冷却介质的温度、压力、流量等众多变量中,通过分析比较择其总管末端水的压力、淬火槽溢流口油的温度等单一变量作为控制参数,以使繁杂的控制过程得以简化,这是本设计的一个特点。“散”是指分散在新老炼铸钢、锻压、热处理车间及淬火油泵站所设置的协议转换单元即分控制器。其采集的各种信息数据,通过服务器定期上传到一体化的数据库,以使数据不断得到更新。经主控制器处理优化后发出的指令,再通过服务器下达到分控制器以执行之。这样可免除大量控制线的敷设,是解决大型复杂控制系统的一种思路。“集”是指将上述协议转换单元信息数据,以及在水泵房和热泵站就近采集的信息数据,集中在主控室进行监视与管理,并预留上传接口以便为全厂总控制室提供控制所需的数据。

4 遗憾与期许

4.1 受总图限制,规划不尽满意

本设计是在总平面布置和竖向设计既定的条件下进行的,因此受到许多条件的限制,也留下一些遗憾。在咨询时曾建议,将中央大道以西的厂区按大中小三种规格炼钢炉和大中、小两个等级的炼铸钢车间规划,将现新炼铸钢厂区按大中小三种规格压机的锻造车间规划,现新老锻热厂区按热处理、粗加工车间规划,现老炼铸钢厂区按大型联合厂房进行规划;在竖向设计方案中也曾经提出地面标高新炼铸钢为802.65 m,新锻热为801.35 m。如果采用以上设计就不至于造成后来炼铸钢G 轴、F 轴的四合一特构,以及锻热北山墙、东消防道、联合泵站地下管沟等设计中的许多麻烦。

希望太重在今后的发展中,能在中央大道西侧建一个以现有产品为目标的小型炼铸钢车间,在老炼铸钢厂区建一个大型联合厂房,并在北边为新炼铸钢安排一跨露天仓库,在锻热厂区将大中小压机安排在一起,以提升其土地资源的利用价值及其利用的合理性。

4.2 新老车间未能很好结合

原设计对新老炼铸钢的结合,仅限于老车间为新车间输送30t 电炉的粗炼钢液及造型新砂,对新老锻热的结合未能顾及。一般同一企业同类车间或扩大产能、或提高等级、或兼而有之,无不把新老项目的结合列为重大问题加以研究的,以确定其是扩建还是新建,新建则新老在规模和等级上如何划分、工艺上如何协作,以期达到最佳的建设效果。

针对太重的具体情况,原设计采取新建大炼铸钢及锻热并无不当,但问题就出在新老结合上欠思考,如老炼铸钢不宜保留100 t 的起重等级及地坑铸造和锻造钢锭的继续生产,以为合理利用其厂区埋下伏笔;新锻压宜按大中小三种规格压机同时进行规划,现40 MN 压机、∅2300 mm×9 240 mm 井式热处理炉今后仍能在原地得到利用等。

本设计曾力图对上述问题能有所改善,但未能取得实质性的进展。尤其是将二精炼炉的中心距由66 m 增大到72.7 m,新老车间西山墙的拉齐,致使30 t 电炉预留位置旁落;锻热南山墙吊脚楼结构型式的建成等,更增加了解决问题的难度。但新炼铸钢的铸锭铸造条件比老厂好,希望老车间能降低等级使用,使新车间的能力得到充分发挥。

4.3 冷热毗连不得已而为之

将粗加工与铸造在新建项目中毗连实属不得已而为之。因此希望太重在今后的改扩建中,积极为粗加工的搬迁创造条件,并将B 轴的全封隔墙拆除,以确保加工机床尤其是新购置的260 双立柱落地铣镗床的生产安全。还应改善铸造车间的通风采光条件,并可根据需要适当提高大型铸钢件和锻造钢锭的产能。当产能需要大幅度提升时,还可通过清理工部的腾挪来加以解决。

4.4 总降功率不能完全满足要求

原设计总降站为63 000 kVA 和50 000 kVA电力变压器各一台,前者用于一台45 000 kVA 和一台18 000 kVA 炉用变压器的供电,后者用于一台12 000 kVA 炉用变压器、铸锻车间12 560 kW高压电机和约56 000 kW 低压电机的供电。前者电力变压器功率的确定不符合炉用变压器超载20%的配置规范,且80t 电炉变压器功率明显偏低,粗炼、精炼峰负荷叠加时难以满足,而且这种叠加是无可避免的;后者电力变压器的功率也显不足。故建议在订货时,将其实际功率分别提高到80 000 kVA 和63 000 kVA,以确保设备运行的安全性。应加大电炉吹氧管直径,以降低电炉变压器比功率较低可能造成不利影响,特别是在合浇大件时。