铜厂黄坑西南部临近边坡控制爆破

2012-11-17江春庚

江春庚

(江西铜业集团公司德兴铜矿, 江西德兴市 334224)

铜厂黄坑西南部临近边坡控制爆破

江春庚

(江西铜业集团公司德兴铜矿, 江西德兴市 334224)

德兴铜矿铜厂采区为了形成新的北山运系,必须对黄坑西南部125~185m台阶临近铁运地下调车场及采区固定边坡地段进行深孔台阶爆破。在实施控制爆破作业时,对爆破参数、爆破网络进行详细设计并评估爆破安全,确保该地段爆破不影响铁运调车场的安全和边坡的稳定。

控制爆破;爆破参数;爆破网络;爆破振动

为了形成新的北山运系,德兴铜矿铜厂采区必须对黄坑西南部125~185m台阶临近铁运地下调车场及采区固定边坡地段进行深孔台阶爆破。该地段周边安全设施多、环境复杂,最南部爆破区域地理位置特殊,需要实行控制爆破。爆破区域南部下方126m水平为铁运地下调车场,钢筋混凝土盘旋巷道,此为重点保护对象,以控制爆破振动为主。铁运地下调车场是采矿场给泗洲选矿厂供矿的唯一运输通道,爆破区域与巷道的最近距离仅有14.25m,该地段深孔台阶爆破的振动控制难度非常大。为确保该区域的人身财产安全及德兴铜矿的持续、稳定生产,需要对爆破参数、爆破网络进行详细设计,实行控制爆破,确保该铁运调车场的安全和边坡的稳定。

1 爆破区域周边环境

按《铜厂采区最新境界图》,该区域下降至185 m水平时靠帮;东面下方为6#公路,爆破时应避免大范围的飞石抛出;西南面为西破厂房和相关设施,重点保护对象为2条皮带廊,125~185m水平与爆破区域的极(小)值平面距离为206.85m,设计以控制爆破振动为主;正西面下方为铁运调车场,钢筋混泥土盘旋巷道,此为重点保护对象,设计以控制爆破振动为主。巷道顶板标高126,185,170,155m水平爆破时,爆破区域位于巷道正上方,155m水平爆破时,巷道与爆破区域最近炮孔的药柱中心距离为14.25m。140m水平爆破区域位于巷道侧上方,125m水平爆破区域位于巷道侧下方。

2 爆破方案设计

2.1 爆破设计依据

按《爆破安全规程》[1]规定“一般建筑物和构筑物的爆破地震安全性应满足安全振动速度的要求”,按《爆破振动安全允许标准》规定:矿山巷道的安全抗振标准为15~30cm/s,铁运调车场巷道为钢筋混泥土盘旋巷道,为重要保护对象,则选取允许抗振速度标准为25cm/s。下列设计的原则是在基本保证爆破效果的前提下,在设计入孔的绝对装药量和选取保守的K、a值基础上,按萨道夫斯基公式v=K(Q1/3/R)a计算出的v值应小于25cm/s,在此基础上,再运用爆破振动对地下巷道的安全评估与监测公式K=R/Q1/3进行保险型评估。

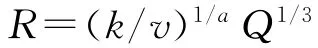

按萨道夫斯基公式反推逐孔起爆的单个药包爆破振动的安全允许距离公式:

在已知K、a、v、Q值的条件下,计算允许的R值为29.5m,其中Q为单段药量600kg,已计算到可以正常装药的地段,确定各台阶爆破时需要实行控制区域范围。

按萨道夫斯基公式反推单段最大起爆药量为:

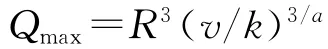

根据185m水平的实际顶板标高(175m),结合爆破振动控制和目前125m水平的实际顶板标高,设计125~185m的4个台阶高度控制见表1。

2.2 各台阶通用爆破参数设计

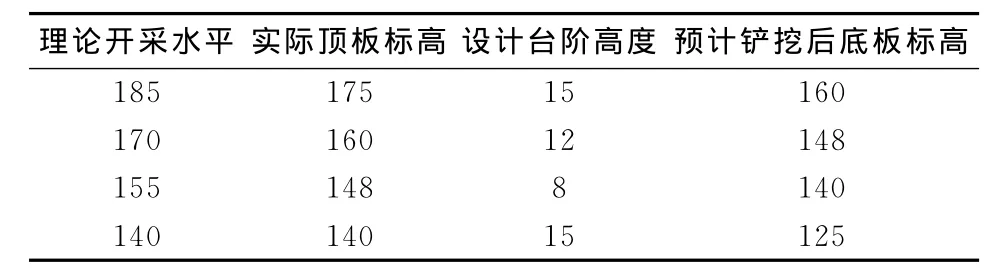

2.2.1 底盘抵抗线

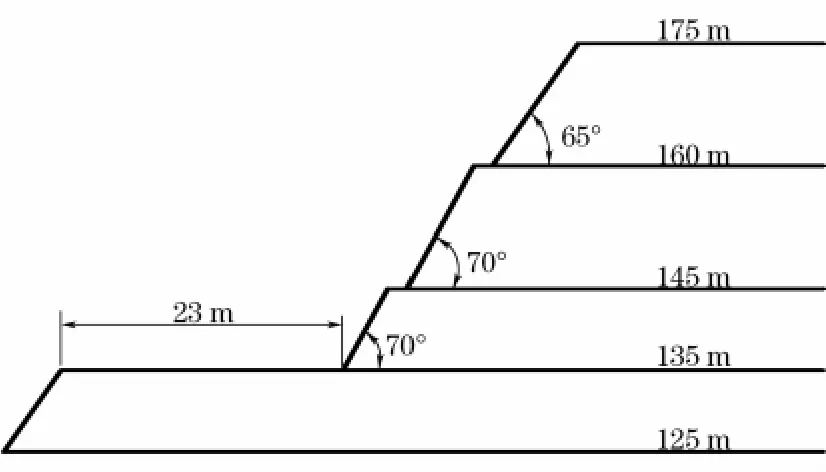

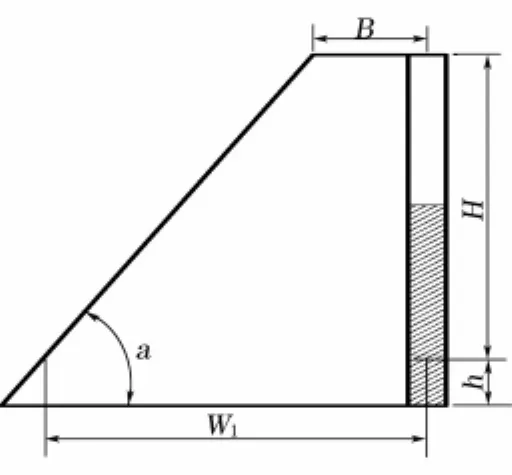

采用三角形布孔方式,台阶剖面图和前排孔台阶剖面图分别见图1、图2。钻机钻孔作业的安全条件为:

表1 125~185m四个台阶的高度控制m

式中,B为钻机台阶边缘作业的最小安全平台宽度,250mm牙轮钻机Bmin=3.0m;CM351-140潜孔钻机Bmin=1.5m,一般比常规值取得稍大,主要是考虑到避免大范围的松石向6#公路和西坡厂房方向抛洒。

图1 台阶剖面示意

图2 前排孔台阶剖面示意

计算得牙轮钻机钻孔的W1为10.99m,CM351-140潜孔钻机钻孔的W1为8.6m,爆破后不排除局部台阶边缘会产生岩坎。

2.2.2 爆孔超深确定

185m水平炮孔超深1.5m;170,155m水平炮孔超深1.0m;140m水平(含)以下炮孔超深为2.5 m。

2.2.3 每孔装药量

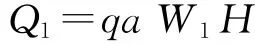

单排孔爆破或多排孔爆破的第一排孔的每孔装药量Q1按以下公式计算:

式中:q——炸药单耗;

a——孔距;

W1——底盘抵抗线;

H——台阶高度。

多排孔爆破时,从第二排孔起,以后各排孔的每孔装药量Q2按以下公式计算:

式中:k——加强装药系数,取1.1~1.2;

q——炸药单耗;

a——孔距;

b——排距;

H——台阶高度。

2.2.4 充填高度

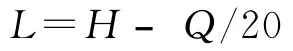

一般充填高度不小于底盘抵抗线的0.75倍。对牙轮钻机钻孔,根据每孔设计装药量运用公式:

式中,L为充填高度;H为孔深;Q为每孔装药量;式中数字68为牙轮钻孔每米装药量,kg/m。

计算得炮孔充填高度为7.68m。

对边坡钻机钻孔,根据每孔设计装药量运用公式:

式中,L为充填高度;式中数字20为边坡钻孔每米装药量,kg/m。

计算得炮孔充填高度为3.5m,符合爆破设计与安全要求。

2.3 各台阶的穿孔、爆破方式及注意事项

2.3.1 170m台阶(185m水平)

准185m水平实际顶板标高175m,底板标高160m,台阶高度15m,孔深16.5m,设计炸药单耗0.714kg/m3,孔网7m×8m,单孔装药量600kg。按连续装药结构计算,爆破振动速度为15.14cm/s<25cm/s,可实施正常的穿孔爆破作业。

根据上述爆破参数,巷道正上方按装药量600 kg(逐孔起爆的最大单响药量,此为连续装药的单孔装药量),计算药柱中心到巷道顶板的距离为36.9 m,该水平可实施正常的台阶深孔爆破。为了安全起见,巷道边线向东偏移20m作适当控制,控制爆破区域面积11706.1012m2,孔网孔数约210个,控制标准为:每面炮孔数约50个,单面炮装药量30t。该台阶不留设边坡。

2.3.2 155m台阶(170m水平)

准170m水平顶板标高160m,底板标高148 m,台阶高度12m,孔深13m(使用R250牙轮钻机穿孔),最近炮孔到巷道顶板的距离Dmin=22.5m。

设计炸药单耗为0.758kg/m3,孔网参数为5.5 m×7m;先顺延境界线实施预裂爆破,主爆孔实行间隔装药,设计单孔装药量350kg,分2段间隔,孔内底部装200kg乳化炸药和澳瑞凯第15段(375 ms)非电导爆管雷管配合,孔内上部装150kg乳化炸药和澳瑞凯第16段(400ms)非电导爆管雷管配合,中间用橡胶公司生产的爆破节能器(或称炮孔隔离塞)隔断并用岩粉充填1.5m,计算爆破振动速度为19.26cm/s<25cm/s。

据《铜厂采区2010年2月份月末现状图》预计170m水平的现状,按允许的29.5m的R值,巷道边线向东偏移25m为控制爆破区域范围,面积10686.0810m2。按5.5m×7m的孔网参数计算,需要实施中部间隔装药的炮孔约280个,总装药量97t,计划分6面炮完成爆破,每面炮孔数约45个,单面炮的装药量控制在16t左右。

该台阶开始留设固定边坡,按《铜厂采区最新境界图》的170m境界线往采区一侧平移4.66m放160m境界线,打预裂孔。深孔台阶爆破前顺沿境界线实施预裂爆破,155m台阶实施预裂爆破时要做适当分段,单段药量不超过200kg,为发挥预裂爆破的泄能作用,防止预裂缝堵塞,要求预裂爆破和实施临近固定边坡的深孔台阶爆破时间间隔控制在1周之内;临近固定边坡一侧打2排缓冲孔,为边坡钻下台阶作业创造良好条件[3]。

2.3.3 140m台阶(155m水平)

准155m水平顶板标高148m,底板标高140 m,使用CM351-140潜孔钻机打孔,台阶高度8 m,孔深9m,最近炮孔到巷道顶板的距离Dmin=14.25m。设计炸药单耗0.714kg/m3,孔网参数为3.5 m×5m,顺延境界线实施预裂爆破。

据《铜厂采区2010年2月份月末现状图》预计准155m水平的现状,按允许的29.5m的R值,巷道边线向东偏移25m为控制爆破区域范围,其中偏移15m范围内为第一控制段,实施间隔装药,单孔装药量90kg,分2段装药,炮孔底部装50kg乳化炸药与澳瑞凯第15段(375ms)非电导爆管雷管配合,间隔1.0m,炮孔上部装40kg乳化炸药与澳瑞凯第16段(400ms)非电导爆管雷管配合,计算振动速度为19.13cm/s。

第一控制段爆破区域面积为5163.4568m2,按3.5m×5m的孔网参数计算,需要实施2段间隔装药的炮孔约300个,总装药量27t,计划分6面炮完成爆破,每面炮孔数约50个,单面炮的装药量控制在5t左右。

第一控制段爆破完毕后,再往东偏移10m为第二控制段,实行连续装药,单孔装药量100kg,控制面积面积4347.4603m2,按3.5m×5m2的孔网参数计算,炮孔数约250个,总装药量25t,计划分5面炮完成爆破,每面炮孔数约50个,单面炮的装药量控制在5t左右。计算爆破振速为21.57cm/s。

该台阶留设边坡,按《铜厂采区最新境界图》的155m境界线往采区一侧平移3.26m放148m境界线,打预裂孔。深孔台阶爆破前顺沿境界线实施预裂爆破,140m台阶实施预裂爆破时要做适当分段,单段药量不超过100kg;为发挥预裂爆破的泄能作用,防止预裂缝堵塞,要求预裂爆破和实施临近固定边坡的深孔台阶爆破时间间隔控制在一周之内;临近固定边坡一侧打两排缓冲孔,为边坡钻下台阶作业创造良好条件[4]。

2.3.4 125m台阶(140m水平)

140m水平顶板标高140m,底板标高125m,孔深17.5m,顺延境界线实施预裂爆破,临近边坡一侧缓冲孔实行间隔装药,分2段间隔:炮孔底部装320kg乳化炸药与澳瑞凯第15段(375ms)非电导爆管雷管配合,间隔1.0m,炮孔上部装135kg乳化炸药与澳瑞凯第16段(400ms)非电导爆管雷管配合。主爆孔连续装药,根据距离计算,可实施正常的穿孔爆破。结合预裂爆破的降震作用,计算辅助孔爆破引起的巷道顶板质点振动速度为5.56cm/s<25cm/s,安全;缓冲孔爆破引起的巷道质点振动速度为15.07cm/s<25cm/s,安全;主爆孔爆破引起的巷道质点振动速度为16.69cm/s<25cm/s,安全。

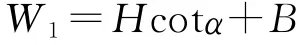

2.4 各台阶的爆破振动与安全评估

各台阶爆破引起的巷道顶板质点振动速度按萨道夫斯基公式计算后,爆破振动对地下巷道的安全评估与监测再用安全系数公式K=R/Q1/3进行评估,评估原则如下:当K≤0.8时,巷道发生强烈和显著破坏;当0.8≤K≤1.0时,巷道发生中度破坏;当1.0≤K≤1.75时,巷道发生轻微破坏;当K≥2.0时,巷道无破坏。各台阶爆破引起的巷道质点振动速度及安全评估结果见表2。

3 爆破实施

穿孔和爆破作业要严格按照爆破设计进行施工,精细爆破现场施工管理。对于爆破控制区的关键地段,为了更好地减少爆破振动对周边设施的危害,一些关键部位采用中部间隔结构方式装药;在进行地表网络设计时精确计算各个孔的延期秒量,采用电脑辅助模拟,确保邻孔间起爆延期微差大于20 ms,整面炮无8ms以内同段响的炮孔,严格实行逐孔微差起爆,防止爆破震动的叠加[5]。

爆破技术员是爆破施工现场的第一责任人,必须认真监督现场施工质量,具体包括每台炸药车的炸药质量、每孔的充填高度及充填质量,并抽查孔内导爆索和导爆管是否打结及起爆弹是否脱落等施工细节。

表2 各台阶爆破时振动速度计算(按爆破时实际顶板标高为准)

炸药车司机和爆破工必须按照爆破技术员指定的区域、装药量、装药孔数等要求进行装药,遇水孔装药时皮管一定要下到孔底,爆破技术员必须记录每一面炮孔的孔深、是否水孔、装药车号、装药量和充填高度等现场施工情况。

炮孔装完炸药,过15min后才允许充填,充填时须先将隔离塞放入装过炸药的炮孔内,再填岩粉。水孔充填时必须慢充慢填,尽量把孔内的水挤出,若填料下沉,应补填,确保充填质量[6]。

进行起爆网络布设时,爆破技术员必须将起爆器材发放到每个炮孔,爆破工必须按照爆破技术员的要求连接起爆网络,起爆网络布设好后,爆破工、技术员和爆破现场管理人员要仔细检查网络施工质量,检查是否出现漏接、错接现象,有无起爆器材遗留在爆区等,在确保爆破施工无误的情况下,方可组织人员安全撤离爆区。

4 结 论

在严格爆破设计和精心组织施工后,铜厂黄坑西南部125~185m水平临近铁运地下调车场和固定边坡的控制爆破任务圆满成功。地下铁运调车场和固定边坡安全设施安然无恙,爆破块度、爆堆集中性良好,达到了本次爆破方案设计要求,对类似矿山控制爆破有借鉴作用。

[1]GB7622-2003.爆破安全规程[S].

[2]顾毅成.爆破工程施工与安全[M].北京:冶金工业出版社,2004.

[3]刘殿中,杨仕春.工程爆破实用手册[M].北京:冶金工业出版社,2003.

[4]金文法.大型露天矿临近固定边坡爆破设计[J].铜业工程,2010(2):19-22.

[5]吴朝阳.导爆管起爆网络在德兴铜矿露天爆破中的应用[J].铜业工程,2007(3):5-7.

[6]高 直,张海军.影响中深孔充填质量的因素探讨及对策[J].铜业工程,2009(4):11-14.

的萨道夫斯基公式中的K、a取值参照《爆破工程施工与安全》[2]选取,按软岩石一栏的取值范围取相对保守值,即K=250,a=1.9。

2012-03-17)

江春庚(1966-),男,江西永丰人,采矿工程师,主要从事采矿技术管理工作,Email:1657758654@qq.com。