卫生陶瓷装备现状及发展趋势*

2012-11-17白战英

李 转 白战英

(咸阳陶瓷研究设计院 陕西 咸阳 712000)

卫生陶瓷装备现状及发展趋势*

李 转 白战英

(咸阳陶瓷研究设计院 陕西 咸阳 712000)

简要介绍了我国卫生陶瓷产业发展的现状和卫生陶瓷标准化情况,全面分析了卫生陶瓷装备技术的现状、存在的问题以及未来发展的趋势,并得出结论:随着卫生陶瓷原材料的日益稀缺、生产一线的劳动力成本大幅上涨、劳动力资源日趋紧张,卫生陶瓷企业原料均化技术及装备自动化的进程势在必行。

卫生陶瓷 装备 发展趋势

前言

卫生陶瓷是一种传统的建筑装饰材料。目前整个陶瓷产业工艺装备水平仍处于半自动化、半手工阶段。在20世纪90年代,曾出现过向自动化方向探索的浪潮,但是当时由于受制于劳动力成本低,自动化装备投资、模具制造成本高,以及原料均化技术落后等原因,没有得到广泛推广。近些年以来,随着卫生陶瓷生产一线劳动力成本大幅上涨、劳动力资源日趋紧张,卫生陶瓷企业装备自动化的进程势在必行。笔者从卫生陶瓷发展现状、卫生陶瓷标准化情况、卫生陶瓷装备现状、卫生陶瓷装备发展趋势4个方面加以说明。

1 卫生陶瓷发展现状

1.1 2011年卫生陶瓷产业基本情况

2011年卫生陶瓷总产量为17 296万件,同期增长10.4%;出口量为6 757万件,同期增长10%;出口金额8.46亿美元,同期增长8.6%;销售收入431亿元,同期增长36%;利润总额35.47亿元,同期增长24.3%。

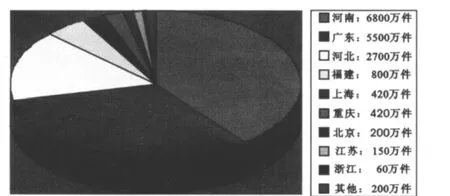

1.2 各产区卫生陶瓷生产总产量(见图1)

图1 2011年卫生陶瓷产量分布图

1.3 卫生陶瓷品牌状况

经过多年的艰苦发展,目前卫生陶瓷行业的主流市场品牌出现4种格局:

1)境内生产的境外品牌。如:日本东陶(TOTO)、美国科勒(KOHLER)、西班牙乐家(Roca)、美国美标(A-merican Standard)、台湾和成(HCG)、德国杜拉维特(Duravit)、日本伊奈(INEX)、鹰卫浴(YING)(现属乐家集团)以及上海卡斯卡特(CASCADE)(台资)。

2)中国本土知名品牌。如:惠达卫浴(Huida)、重庆四维(SWELL)、佛山箭牌(ARROW)、法恩莎(FAENZA)、广东东鹏(Dongpeng)、高明安华(annwa)、广东恒洁(HEGII)、佛山美加华(MICAWA)、开平澳斯曼(Aosman)、山东美林(MILIM)、漳州万佳(Bolina)、佛山益高(EAGO)、佛山尚高(Suncoo)、潮州梦佳(MonGa)、潮州泰陶(TAITAO)、潮州亚陶(Yato)、潮州美拉奇(MARACHI)、唐山梦牌(monopy)等。

目前,我国本土品牌不但在节水功能上已经处于国际领先水平,而且造型设计、釉面质量也可以与境外品牌相媲美。

3)以前只生产陶瓷砖、水嘴、休闲卫浴产品和一些生产橱柜、家具、管道等产品企业也延伸至卫生陶瓷行业的品牌。如:九牧(JOMOO)、萨米特(SUMMIT)、辉煌水暖(HHSN)、中宇(ZHONGYU)、申鹭达(SUNLOT)、派拉素(palasso)、华盛卫浴(HHHS)、日丰、王朝家私等品牌。

4)没有自己品牌,或专门对外承接委托加工(OEM,ODM)等。

1.4 卫生陶瓷产品质量现状

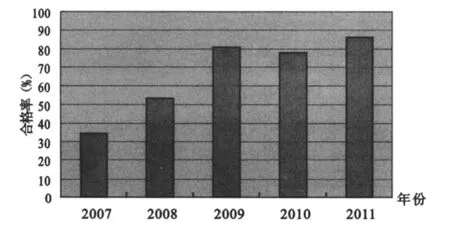

卫生陶瓷产品2007~2011年的质量抽查结果如图2所示。

图2 2007~2011年坐便器国家监督抽查结果

2 卫生陶瓷标准化状况

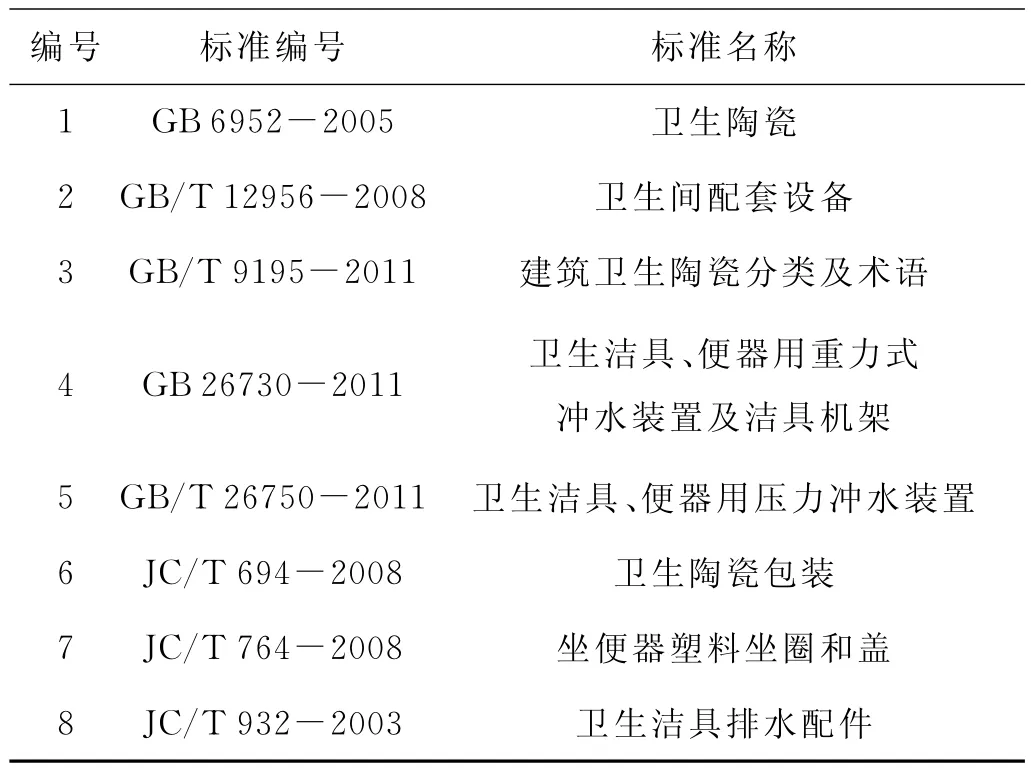

卫生陶瓷目前标准及配套标准如表1所示。

目前,该系列标准基本处于国际先进水平,其中《卫生陶瓷(GB 6952-2005)》是卫生陶瓷标准的“基本法”,目前已列入修订计划。

表1 卫生陶瓷标准及配套标准

3 卫生陶瓷装备现状

目前我国卫生陶瓷各生产工序中所使用的主流工艺、装备基本状况如下所示:

3.1 原料制备

目前,我国卫生陶瓷行业的原料制备技术仍然比较落后,矿山开采缺乏合理规划,不同批次之间的原料成分、水分、杂质等差异都比较大,运输到企业以后,多数泥料和砂石在露天堆放,雨淋日晒,均无防护,质量受天气影响很大。因此,泥浆性能不稳定,导致后续工艺(注浆性能、干燥性能、烧成性能等)均不稳定,造成成品批次之间,变形、尺寸偏差都较难控制。日本东陶有限公司的质量方针是“精品、均质”,在我国,精品可以做出来,然而,均质的要求远达不到。这也是我国卫生陶瓷质量落后于国际知名品牌的主要原因。

规模较大的卫生陶瓷生产企业目前都采用硬质料球磨,软质料在浆池中化浆过筛,然后在混合浆池中混合搅拌进行陈腐。有些企业建立了压滤工序,将软质泥料处理成滤饼后加入混合浆池化浆备用;潮州有很多生产瓷泥的企业,把软质料做成泥饼、泥球后出售;广东以外其他地区的卫生陶瓷生产企业的一部分原料就是采用这种形式;也有部分瓷泥生产企业直接做成配方泥,直接加水和电解质后调浆就可以使用。上述后2种模式是对原料均化的初步尝试,值得进一步研究以规划、开采二者相结合的大型原料均化基地的模式。

原料制备目前采用的装备包括:鄂式破碎机、压滤机、浆池、搅拌机、球磨机、泥浆罐、输浆泵、振动筛、除铁系统等,均属于产业化比较成熟的设备。

3.2 成形

成形工序是目前最具创新活力的工序之一。目前常见的工艺及装备包括:常压地摊式浇注、微压组合浇注、低压快排水、压力注浆等。在东南亚也有使用类似陶瓷砖的干压成形技术生产无溢水通道的台下盆产品的成形技术。

1)常压地摊式成形工艺适用于成形器形复杂的产品。其优点是:一次性投资小、灵活多变、模具更换方便,适用于小型企业、小批量产品、定制产品、大型连体坐便器等产品的生产;其缺点是:劳动强度大、对操作工人技术依赖程度高、效率低、注浆周期长。

2)微压组合浇注也称立浇线、上线等。20世纪80年代由咸阳陶瓷研究设计院消化吸收国外技术后向全行业推广。其优点是:生产批量大、劳动强度有所降低、产品一致性得到了提升、劳动生产效率较高;其缺点是:模具更换困难、模具干燥周期长等。适用于生产批量较大、器形较为简单的坐便器、水箱、洗面器产品。

3)机械化注浆是在微压组合浇注基础上增加脱模系统、坯体转运系统后形成的工艺过程,能够大大降低组合浇注的劳动强度。

4)低压快排水成形工艺是一种过渡工艺,通过高位罐增加泥浆压力以减少注浆时间,在模具中布设有排水通道,从而缩短注浆周期。与微压组合浇注相比,注浆周期(包括模具干燥)缩短一半,适用于生产产品批量较大的产品。

5)压力注浆成形技术和装备是咸阳陶瓷研究设计院承担的国家“九五”攻关科技成果。20世纪末由于劳动力成本压力很小,所以未得到进一步推广。现今,劳动力成本迅速上升,压力注浆技术可望得到大范围推广和应用。压力注浆技术使得注浆周期(含模具干燥时间)大幅缩短,由注浆时间约2h、每天1班注浆1次,提高到20~40min为1个周期,且无需模具干燥时间。成形的坯体含水率低,干燥变形和烧成变形减小,成品合格率明显提升,生产效率大大提高,劳动强度大幅度降低,占地面积小,是一种实现产业升级的关键性技术。

目前,压力注浆成形技术仍有以下问题需要解决:泥浆适应性,模具材料配方、维护保养和配套装备。该工艺设备一次性投资大、模具昂贵,适用于批量较大的产品。之所以还未在卫生陶瓷行业大范围推广,主要是因为目前我国卫生陶瓷企业产品以销定产,产品类型变换较快,模具使用次数很难达到经济次数,而造成产品成本上升、设备调整过快的问题。

3.3 模具制造

该工序包括:原胎制作、翻制母模、制作工作模。目前自动化程度非常低,装备水平进一步提升空间很大。

美国科勒公司、日本东陶公司、美标(中国)有限公司等少数企业使用计算机辅助设计及数控机床为核心的原胎制作工艺。由于卫生陶瓷原胎需要更多的加工自由度,数控机床需要庞大的软件系统支持,更需要熟悉软件使用、产品造型设计、产品结构设计人员以及熟悉尺寸收放和支撑结构的熟练工组成的技术团队协同作业。这对管理技术及人员素质要求很高,使用成本也很高,所以目前在我国卫生陶瓷生产企业中很少使用。我国卫生陶瓷生产企业大多仍使用师徒工作室的原胎开发模式。随着劳动力资源的进一步紧缺,这种高度依赖技工经验的模式受到很大的挑战,需要尽快开发出适用于现状的原胎制作工艺。

翻制母模及制作工作模的工艺仍以手工及半机械化为主,装备水平提升空间很大。咸阳陶瓷研究设计院先后承担开发了自动化开模装备。

3.4 修坯

目前,该工序仍以人工修坯为主,尤其是以地摊式成形及组合浇注脱坯后的产品,修坯工作量非常大。该工序是粉尘污染严重的工序之一,尤其是干法修坯,长期在该工序作业,会导致严重的职业病——尘肺。目前要针对该工序做好研究工作,开发出经济实用、安全环保的自动化或半自动化装备以解决工人的劳动保护问题。

3.5 干燥

目前,卫生陶瓷工厂的干燥工艺包括湿坯干燥、模具干燥、釉坯干燥。企业通常采用的干燥方式有:自然干燥、车间高温高湿环境受控干燥、干燥室干燥、隧道式干燥、少空气干燥、注浆线局部隔离干燥。

粘土的性能、干燥环境的温度湿度、坯体表面空气的流速是决定干燥速率、坯体厚度、含水率梯度和干燥开裂与否的主要控制条件。广东潮州地区的优质粘土在常年的高温、高湿的条件下使得自然干燥成为可能,但是环境条件波动仍然会引起粘土质量不稳定。全国多数区域仍然采用在成形车间加湿加温、增加风扇来实现受控干燥。这种干燥方法会带来在车间不同区域以及不同时段注浆成品率波动大、干燥周期长、作业环境恶劣等问题。

20世纪末,国内在吸收国外干燥装备的基础上,开发出少空气干燥器,实现了环境条件的精确控制,成品率得到了稳定和提高,干燥周期也大幅缩短。

在组合浇注生产线上模具无法自由移动,石膏模具干燥时间长成为阻碍生产效率的主要因素。基于该项需求,有少数公司在模具干燥阶段对组合浇注线采取了隔离措施,只对隔离区域的模具通过加大空气流速升高温度的方式进行干燥,这样使得模具干燥时间大幅缩短,作业环境也得到了明显改善。干燥室和隧道式干燥器通常在施釉后入窑前的干燥工序使用。

干燥工序的工艺和装备改进仍需关注于解决干燥周期过长、生产作业环境恶劣、复杂器型干燥成品率低、窑炉预热利用率低的问题。

3.6 施釉

与修坯工序一样,施釉工序是粉尘污染严重、易造成尘肺的工序之一,目前仍以手工喷釉为主。手工喷釉所使用的装备主要是喷釉柜和喷枪。用自动化喷釉机械手来替代人工施釉也是行业内装备的焦点问题之一。

20世纪90年代,喷釉机械手已经进口并开始使用,国内也已经研制开发出实用性较好的喷釉机械手,但目前仍未大规模推广,主要问题是釉浆质量、设备维护保养、软件系统开发等不能完全满足生产需要。随着劳动力成本的进一步上升,喷釉机械手的进一步优化和推广其使用势在必行。另外,在施釉工序,作业环境的粉尘污染的处理要引起高度重视,这无论对操作人员的劳动保护还是对产品釉面质量的提高都非常重要。

3.7 烧成

目前大型和中型的卫生陶瓷生产企业多使用宽断面隧道窑生产,配梭式窑进行修补回烧;潮州的小型企业多使用梭式窑;也有少数企业使用辊道窑烧成。

我国的各种窑炉生产技术已很成熟,但是其使用寿命、温场均匀度、气氛控制、能耗水平等与国外还有一定差距。另外,窑炉中富氧、全氧燃烧技术尚未采用,尾气硫化物氮化物没有处理,适用于釉面缺陷修补的局部高温处理尚在探索中,这都将是亟待解决的问题。

3.8 辅助设备

辅助设备包括上述工序中未涉及的生产线连接装置(吊载车、装窑车、运坯车、吊篮、托辊、窑车、装窑装置、坯体转运叉车)、生产过程检测和监测装置(含在线检测系统)、环境温湿度调节系统、检测设备、包装设备、生产线专用工具等。该类设备目前在各家企业使用情况差别较大,各年代的装置共存,企业应根据自身发展现状进行选择。辅助设备虽然不属于核心生产设备,然而这些设备却在维护生产线正常运转、提高工作效率和产品质量、减低劳动强度中起着不可忽视的作用,也是近年来陶瓷企业进行技术改造关注的焦点,具有很大的发展空间。

4 卫生陶瓷装备发展趋势

4.1 卫生陶瓷产品发展趋势

1)轻量化。适用于卫生陶瓷生产的优质原料将成为未来制约产业发展的最大瓶颈,如何使用尽量少的原料,或部分使用替代原料生产出符合使用要求的产品越来越被业内人士所关注。咸阳陶瓷研究设计院在向工信部提交的产业政策草案中也把鼓励生产轻型卫生陶瓷作为一项重要内容。

2)智能化。随着生活品质的提升,具备自动控制、除臭、加热、烘干功能的卫生陶瓷将成为大众消费关注的焦点,由医疗器械与卫生陶瓷集成创新的具有体检、洁身、治疗功能的卫生陶瓷也已经出现。

3)配套化。目前,传统的坐便器、洗面器、龙头、浴室镜的配套观念已经逐步向整体卫生间概念、整体空间配套设计延伸,配套会成为城市居民消费的主流。

4)个性化。随着“80后”、“90后”的年轻一代成为消费的主体,崇尚个性的消费理念逐渐得到认可,根据客户需求“量身定制”产品也将成为未来的一种趋势。

4.2 卫生陶瓷产业发展要解决的问题

目前,我国卫生陶瓷行业发展需要解决和考虑的问题有:出口面临技术性贸易壁垒和反倾销案日益增多;国民经济发展对于低碳经济、节能减排的要求日益提高;国内房地产市场的持续低迷;卫生陶瓷生产企业面临成本上升和售价下降的双重压力;劳动力资源日益紧张,优质粘土和原材料日渐匮乏;高档酒店对于本土品牌的限制仍然存在;建设部已经开始大力推广同层排水的建筑设计要求等。

4.3 卫生陶瓷装备发展趋势

1)研制和开发适用于卫生陶瓷原料的原料均化系统所需要的装备。其中包括矿山有序开采、杂质处理、料场规划、原料制备所需要的关键设备。

2)进一步改进压力注浆机组,并探讨和开发其他高效成形设备。

3)进一步改进并推广适用于模具及坯体干燥的与劳动环境隔离的干燥装置。

4)研制、改进并推广适用于卫生陶瓷原胎的模具造型的加工中心及堆砂成形系统,着重研发基于工作经验的尺寸调整的数据库,并根据数据库研发对经验技能依赖度低的软件系统。

5)开发应用富氧燃烧或全氧燃烧的高效燃烧系统和新式窑炉。

6)研发设计修坯、坯体检测的自动化系统和生产全过程的除尘装置。

7)设计并优化生产线连接系统、成品在线检验系统和包装设备。

8)研制和开发更加实用的施釉机器人、运坯机器人。

9)研制和开发适用于卫生陶瓷企业生产的脱硫脱硝系统。

5 结语

卫生陶瓷装备的开发升级,不能只停留在设备本身。例如,高压注浆成形机组、机械手施釉在日本东陶有限公司早已得到应用,而且取得了极大的成功。为什么在国内行业不能推广使用?如果前些年是因为国内劳动力成本低,那么近2年在劳动力资源成本成为制约企业发展的情况下,为什么还得不到广泛应用?笔者认为这是产品的品牌及销售模式问题。例如,日本东陶有限公司,以品牌引领市场,产品器型非常稳定,高端装备及其附属设备的成本被最大化的“摊薄”,是经济合理的。反观国内大多数企业,以销定产,产品器型变化过快,相关的模具、软件需经常调整,成本得不到合理控制,只能采用传统的工艺及装备。所以说,卫生陶瓷装备的开发升级,应作为一项系统工程来实施。

The Present and Trend of Equipments for Sanitary Ceramics

Li Zhuan,Bai Zhanying(Xianyang Research & Design Institute of Ceramics,Shaanxi,Xianyang,712000)

The current outline and standardization of sanitary ceramic industry were introduced briefly in the paper,and the present equipments,faced problems and developing trend were analyzed roundly as well.At last,the conclusion was achieved that,the process to prompt source materials homogenization and equipment mobilization shall be needed in the future.

Sanitary ceramics;Equipment;Developing trend

TQ174.5

B

1002-2872(2012)08-0012-04

李转(1963-),工商管理硕士;教授级高级工程师,全国建筑卫生陶瓷标准化技术委员会主任委员,全国建材装备标准化技术委员会陶瓷机械分技术委员会主任委员;主要从事建筑卫生陶瓷机械装备研究开发、标准制修订。