油田输油系统节能降耗措施

2012-11-16刘霞石婧何登龙宋宝玉邹继艳刘丽

刘霞石婧何登龙宋宝玉邹继艳刘丽

(1.大庆油田有限责任公司第二采油厂;2.大庆油田有限责任公司第四采油厂;3.大庆油田有限责任公司第五采油厂)

油田输油系统节能降耗措施

刘霞1石婧1何登龙2宋宝玉3邹继艳1刘丽1

(1.大庆油田有限责任公司第二采油厂;2.大庆油田有限责任公司第四采油厂;3.大庆油田有限责任公司第五采油厂)

油田目前已经进入高含水期,产油量不断下降,由于受不同区块的影响,导致转油站负荷量不均匀,影响输油系统运行效率,使输油系统的能耗量不断增加。为了达到节能降耗的目的,大庆油田第二采油厂通过对中转站系统的优化调整,简化地面工艺流程,提高输油系统的负荷率,并以高效泵代替低效泵,以小泵代替大泵,利用变频调速装置提高输油泵的运行效率,达到节电的效果。对高含水的油井进行常温输送,对加热炉更换高效燃烧器,降低集输自耗气,达到节约天然气的目的。输油系统节能措施的应用为油田后期开采提供了有利的保证。

输油系统 节能降耗 输油泵 常温输送 燃烧器

掺水泵、输油泵、热洗泵和加热炉是输油系统的主要耗能设备,其能耗主要是电能和天然气的消耗,所以提高输油系统运行效率,降低各种单耗,具体实施应从系统优化、节电、节气等方面入手,并通过对中转站的系统优化调整、简化地面工艺,最终提高整体运行效率。

1 提高系统效率

为了提高系统运行效率,节能降耗,降低生产运行费用,对部分建设时间长、布局不合理、负荷率低、站况差的转油站进行能力和布局合并,对达到20年报废年限的老转油站进行更新改造。

2002年10月,对南3-4转油站和南3-5转油站进行了合并,以提高经济效益为前提,采取优化调整的方法,提高整体运行效率。

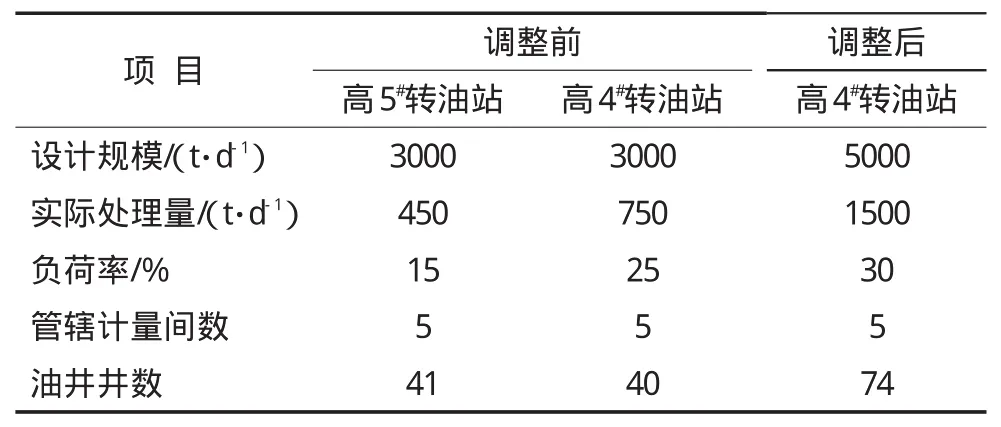

南3-4转油站198 3年9月建成投产,设计规模3 000 t/d,改造前实际处理量450 t/d,符合率15%,管辖的计量间5座,油井41口。2002年10月已连续运行19年,接近更新报废年限,按规划设计要求应按期报废,把所管的油井合并到高4#转油站,1996年对高4#转油站进行扩建,目前管辖油井74口。原高4#转油站设计能力都很小,都在3 000t/d,所以在布局和运行成本上都不合理,见表1。

表1 转油站调整前后对比

通过整体优化调整,将高5#转油站报废,所管油井的产量进入高4#转油站,实施后取得了显著的效果:

◇彻底解决了南3-5转油站存在的问题,消除了该站的不安全隐患;

◇提高了南3-4转油站负荷能力;

◇转油站系统得到了优化调整,布局更加合理;

◇减少了1座转油站,年可节约生产费用(燃料费、材料费、维修费等)约70多万元,降低了生产运行成本;

◇减少岗位人员10人,人员工资按每年3.5万元计算,年可节约资金35万元。

2 节约电能

第二作业区油矿共有输油泵14台,掺水泵19台,吨液综合耗电20.13k W h/t,平均系统效率为40%左右,平均泵效55%左右,一般情况下输油泵泵效应大于65%,所以提高输油泵泵效是油气集输系统中节能降耗的主要内容。

泵效低的主要原因:

1)泵的铭牌效率低,例如:K Y T25-35×4型输油泵,泵的铭牌效率44%左右。

2)泵运行效率低,泵效随着其排量的增大而提高,在某一范围内(即泵的经济高效运行区)泵效达到最高,当偏离这一范围时,泵效就会降低,同时泵效也随着液量的大小波动而上下起伏。

2.1 以高效泵代替低效泵,降低输油单耗

第二作业区转油站多数机泵是“D”型泵和“Y”型泵,这两种机泵型号陈旧,而且在设计、制造及结构、材料上都有局限性,从而导致机泵额定效率偏低。经过现场分析、对比、论证,决定采用Y D系列高效机泵替代原低效机泵。同时对配套工艺流程进行改造,使进出口管线与机泵相匹配,保证机泵在高效区域内运行。如:南3-4转油站原有3台K Y T25-35×4输油泵,泵效低,单耗高,每天运行2台。2004年和2005年更换2台Y D 50-50×3、FD Y D 30-50×3输油泵,目前运行1台,备用2台。目前日外输液量为1 250t/d,日耗电量610k W h/d,输油单耗为0.48 8k W h/t,平均日节约电量245 k W h/d,年节电量(按365 d计算)8.9522×104k W h,年可节约电费4.8 8 95万元(按0.5473元/k W h计算)。

2.2 以小泵代替大泵,降低输油耗电量

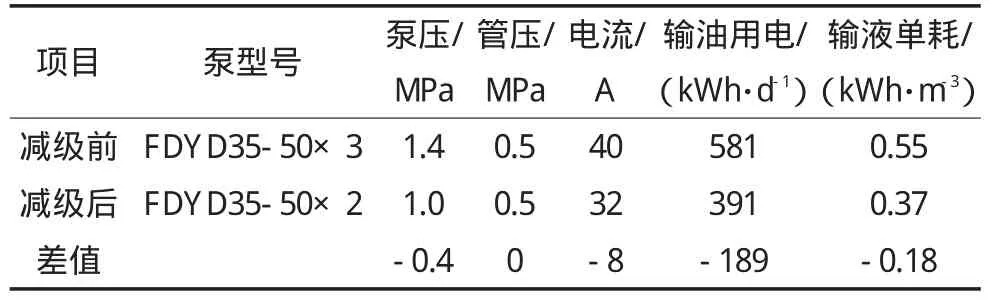

第二作业区共有4座转油站,1座联合站,随着油田的进一步开发,产油量逐年下降,产液量却稳中有升,导致原油集输系统面临新的形式,体现为负荷率分布不均匀,部分负荷低的转油站只用1台油泵就可满足生产需要,即出现大马拉小车的现象。如南3-5转油站共有3台油泵。设计规模5 000 t/d,日外输液量900 t/d,目前只用1台FD Y D 25-50×3的输油泵就可满足需求,日节电120 k W h/d,年节电4.38×104k W h,年节约电费2.3971万元。2006年我矿对南3-5转油站2号输油泵进行减级试验,详见表2。

表2 输油泵减级试验前后对比

减级后扬程从150m降到100m,下降了50m,泵压从1.4 M Pa降到1.0M Pa,下降了0.4 M Pa,电流从40A降到32A,下降了8A,日节电18 9k W h,单耗从0.55 k W h/m3降到0.37 k W h/m3,下降了0.18 k W h/m3。年累计节电6.8 985×104k W h,年可节约资金3.7755万元。

2.3 利用变频调速装置,提高外输油系统的运行效率

转油站外输油系统是一个受外部条件限制较大的生产环节,受来液量的大小、缓冲罐液位的高低、外输油管线的长短、管径的大小等条件的影响,使输油泵的排量也随着波动,导致输油泵不能在高效区运行。为了达到平稳输油,对外输液量的调节是靠调节阀开启程度的大小来控制的,这样节流损失非常大,泵管压差也非常大,泵的管网运行效率低,从而导致一部分电能消耗在调节阀的阻力上,功率损失可达到15%~20%以上。为了解决这一问题,采用变频调速技术来改变电机频率,调节外输泵的转数,即调节流量的大小,取代了以泵出口阀的开启程度来调节流量的功能,降低了电能消耗。2006年对高2#站1#输油泵安装变频调速装置并投入运行,见表3。

表3 输油泵安装变频器节电前后对比

从运行情况看,取得了一定的节电效果,在外输液量基本不变的情况下,泵管压差下降0.48 M Pa,电流下降9.5 A,输液单耗从0.43k W h/m3降到0.34 k W h/m3,下降0.09 k W h/m3,平均日节电172k W h,年累计节电6.278×104k W h,年可节约资金3.4359万元。

3 节约天然气

随着产液量的自然递减,天然气产量也随着产液量的变化逐年降低,目前集输油自耗气得到明显的控制。

3.1 安装节能燃烧器

加热炉的热损失主要是排烟热损失、化学不完全燃烧热损失和炉体散热损失等。排烟热损失主要取决于过剩空气系数和排烟温度两个运行参数,占热损失的99%。为了有效调节过剩空气系数和排烟温度,减少排烟损失,提高加热炉效率,对4座转油站17台加热炉更换了SR型节能燃烧器。通过安装SR型节能燃烧器,提高了加热炉燃烧效率,降低了天然气自耗气量。经测试1.74 M W的火筒式加热炉的火嘴,在额定负荷下,平均提高加热炉炉效7%~10%左右,每台加热炉日节约天然气200m3,每台炉年节约天然气7.3×104m3,每台炉年节约天然气费用4.38万元(按平均价0.6元/m3计算)。

3.2 对部分油井进行停掺水试验,对高含水油井进行常温输送

利用高含水油井的特点,充分利用双管和环状掺水工艺流程,推行不季节性停掺水集油。目前油田大部分油井的含水大于8 0%以上,部分油井出油温度比油田开采初期明显升高。目前双管掺水流程集油管网是一个庞大的系统,该系统能够降低掺水量。双管及单管集油是一个比较灵活的系统,因此,系统调整时不需要对集油流程进行调整,充分利用双管的灵活性,加强生产管理,实现季节性停掺水集油,降低集油耗气。

2006年12月15日,将51队使用的H S-011型内衬玻璃式聚乙烯保温管作为集输管线的3口油井(双管流程1口、环状流程2口)进行了停掺水集输实验,从而摸索油田冬季停掺水集输的可行性。

在实施过程中,为准确掌握这3口井各项资料的变化,保证停掺水期间油井正常运行,实行每日5 h对停掺水井的井口回压、电流、回油温度等基础资料的录取。地面工程管理人员每周进行现场抽检,并根据资料进行详细分析,掌握其变化规律,遇到问题及时处理。

截至2007年10月30日,3口抽油机井停产水运行315 d,未发生过管线冻堵及冲洗管线情况,目前运行稳定,回压及电流在合理范围内浮动,平均日节约掺水33m3,共节约掺水10395 m3,共节约资金4.8 8 56万元(按4.7元/m3计算)。

通过系统分析总结出以下经验:

◇油井含水在90%以上,日产液量在45 t/d、集输半径在500m以下的油井可以实现全年停掺水集输;

◇油井含水在8 5%以上,日产液量在25 t/d,集输半径在600m以下的油井可以实现夏季停掺水集输。

4 结论

1)在输油系统节能降耗工作中,具体实施应从系统优化、节电、节气等方面入手,通过对转油站的系统优化调整,提高系统负荷率。

2)用高效泵代替低效泵,以小泵代替大泵,充分利用变频调速技术,提高输油系统的运行效率,达到节能降耗的目的。

3)对高含水的油井进行常温输送,安装使用高效燃烧器,降低集输自耗气,达到节约天然气的目的。

10.3969/j.issn.2095-1493.2012.06.013

刘霞,1998年毕业于大庆职工大学,从事油气集输工作,E-m a i l:l i u l i 003@p e t r o c h i n a.c o m.c n,地址:黑龙江省大庆油田有限责任公司第二采油厂,163414。

2012-03-11)