油田集输管网仿真评价及优化研究

2012-11-07阚宝春大庆油田有限责任公司第六采油厂

阚宝春(大庆油田有限责任公司第六采油厂)

油田集输管网仿真评价及优化研究

阚宝春(大庆油田有限责任公司第六采油厂)

喇嘛甸油田进入特高含水期后,集输系统管网的效率普遍降低,能耗升高。为降低集输系统管网运行能耗,通过对集输系统管网结构的分析,建立了管网的矩阵模型,利用连续性方程及能量平衡方程对矩阵模型进行求解,并应用能量平衡模型建立了管网能耗评价系统。通过应用仿真评价系统对集输管网的能耗影响因素进行分析,确定了采用经济管径作为管网评价的方法;并在实际应用中通过将实际管径和经济管径进行对比,确定了需要调整的低效管线;并以能耗最小为目标,提出了集输管网缩小管径及加强保温等优化措施,优化后集输管网能耗大幅降低,实现了集输管网的优化运行。

集输管网 能耗评价 节能 仿真 优化

喇嘛甸油田集输系统共有联合站7座,转油站46座,集输工艺普遍采用三级布站、双管掺水工艺。集输管网的建设先后经历了基础井网、一次加密井网、二次加密井网、三次加密井网的开发。“十五”后,油田进入特高含水期,集输管网运行效率等参数均发生较大的变化,同时与开采初期相比,油井产液量递减、含水上升,采出液已经由初期的W/O型乳状液转变为W/O/W型复杂多重乳状液,且采出液黏度大大降低。集输管网大部分是建站初期所建,随着运行年限的增加,管网老化严重,其中25座转油站站外管线使用年限在20年以上,导致更新改造、生产能耗和管理费用逐年增高。经统计,水驱集输系统平均单井耗电9707 k W h/a,耗气8706m3/a,单井运行费用高达1.91万元/a。

1 集输管网仿真系统的建立

1.1 管网仿真模型[1]的建立

1.1.1 管网结构的描述

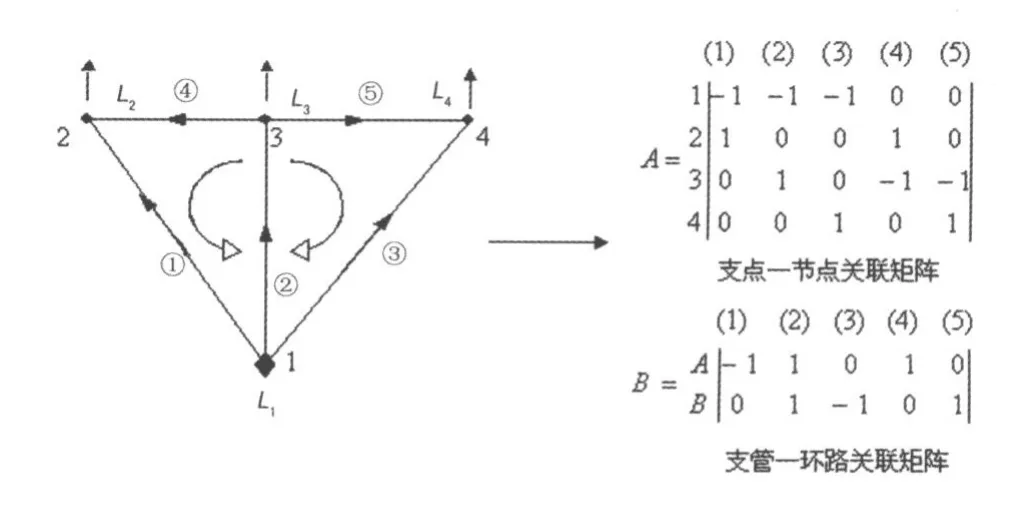

任意一个管网,根据管网结构可以用一组矩阵来描述[2]。矩阵是表示管网图的最简单实用的方法,对矩阵本身能够比较容易进行力学上的处理。如图1中表示的混输管网,这个管网由一个源节点[节点1(参考节点)]、三个载荷节点(节点2、3、4) 和五条枝 [枝 (1)、(2)、(3)、(4)、(5)]组成。在管网中配置载荷L的地方称为载荷节点。这些载荷可以是正的、负的或零。负的载荷可以从管网排出流体,如联合站或中转站;正的载荷表示向管网流入流体,这包括生产平台;而零载荷是配置在没有载荷的节点上,用来表示管网结构产生变化的点,比如在许多支管的连接处。对于稳定条件,作用于管网的全部载荷同在节点进入到管网内的流入量相平衡,其中支点-节点关联用矩阵A=n×m来描述,它具有与管网中节点数(包括参考节点)相等的n行数和管网中支管数相等的m列数。支管-环路关联用矩阵B=k×m来描述,它具有与管网独立环路数目相等的k行数目和管网中支管数目相等的m列数目。

图1 混输管网的结构矩阵

1.1.2 管网水力计算模型

通过建立两相流集输管网系统的水力计算的基本方程,可以计算复杂管网中单相流、两相流系统的流动特性。在实际处理过程中,对于任何管网,不管是单相流还是多相流,流动方程都符合质量守恒定理、能量平衡方程[3]。管网方程组由连续性方程和能量方程组成。假设管网由N个节点组成,则可写出N个连续性方程;然而,只有其中N-1个是线性无关的,因此,只有N-1个方程可以列入方程组。对于这M个管网环的每一个环,都可写出一个能量平衡方程,从而得到M个独立的能量方程。通过列出连续性方程和能量平衡方程,就可以得到方程组的完整解。

1.2 建立管网评价系统

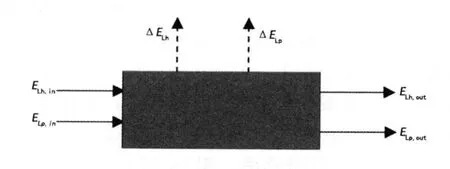

能量平衡方法是油田节能测试的基本方法,利用系统输入、输出能量的平衡关系,准确模拟系统能量利用的状态,直接给出系统的能量损失及有效能量利用情况。通过能量平衡关系,建立集输系统管网的能量平衡模型(图2)。

图2 管网能量平衡模型

从管网的能量平衡模型可以看出,输入系统的能量为采出液带入系统的热能及压能,输出系统的能量为出口介质带出的热能及压能。根据能量平衡关系输入能量等于输出能量和体系内变化能量的总和,建立管道能量平衡方程,即

式中:

ELh,in——采出液及掺水带入的热能;

ELh,out——出口介质带出的热能;

ELp,in——采出液及掺水带入的压能;

ELp,out——出口介质具有的压力能;

ΔELh——管道的热能损失;

ΔELp——管道的压力能损失。

运用能量关系,得出管网效率[4]的计算公式如下:

2 集输管网能耗评价

2.1 能耗影响因素分析

对于集输管网,单井的产液量及含水率在一段时期内保持稳定,管网的可变参数决定了管网能耗情况。系统的动力、热力消耗与管径、流速、管长等因素有关,这些因素相互影响又相互制约。从定性的角度讲,管径越大,流速越低,管网动力消耗越少,但管网的热耗费用增加,反之,管网热耗减少,动力费用增加;因此,通过研究管网运行参数对能耗的影响规律,确定影响管网能耗的主要参数,进而通过优化该参数,降低管网能耗,运用管网仿真系统对管网的能耗影响因素进行分析。

2.1.1 管径对管网能耗的影响

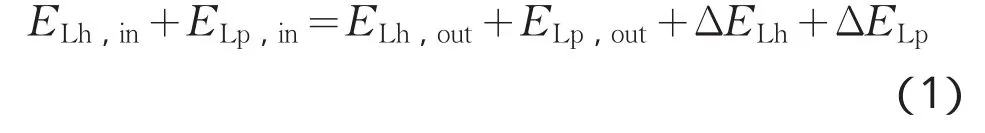

首先固定产油量为5 m3/d,含水率95%,管线长度500m,变换不同的管径,研究管径对管网能耗的影响,能耗的变化情况见表1。

从表1可以看出,在固定流量、采出液含水率以及管线长度的情况下,随着管径的增加,管网效率先增加后减少,管网温降逐渐增加,压降逐渐降低,单位输油热耗增加,单位输油电耗逐渐减少,管线效率存在最高点,即当流量为5 m3/d时,管径是8 9mm时,管效达到最高,管线单位输油总能耗最低。改变产液量时,仍具有相同的变化规律。

2.1.2 流量对管网能耗的影响

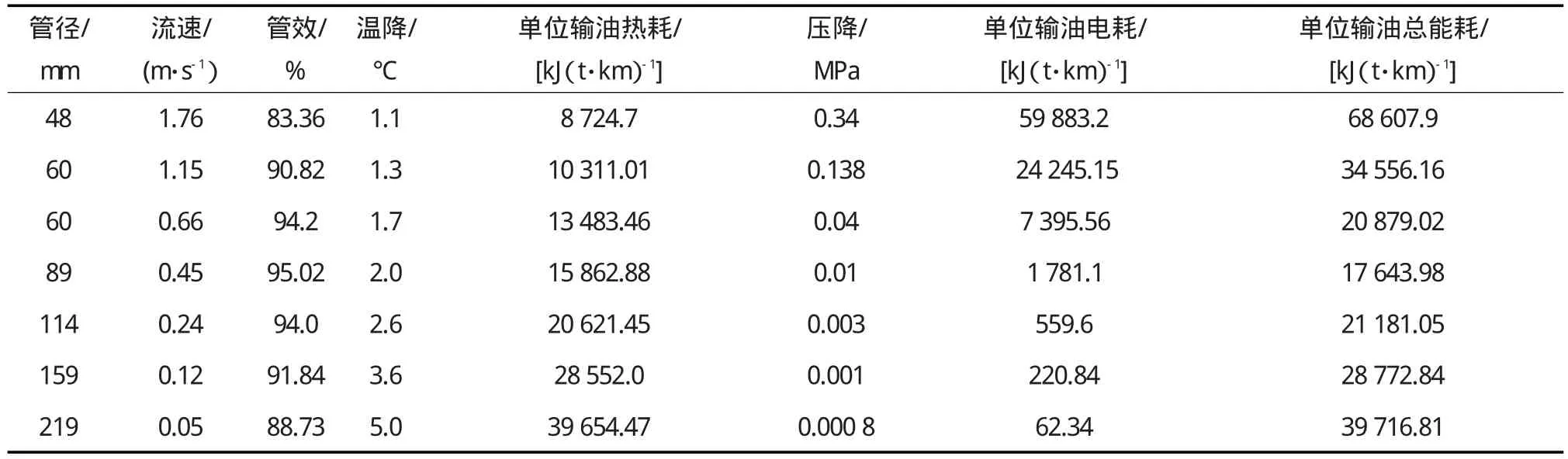

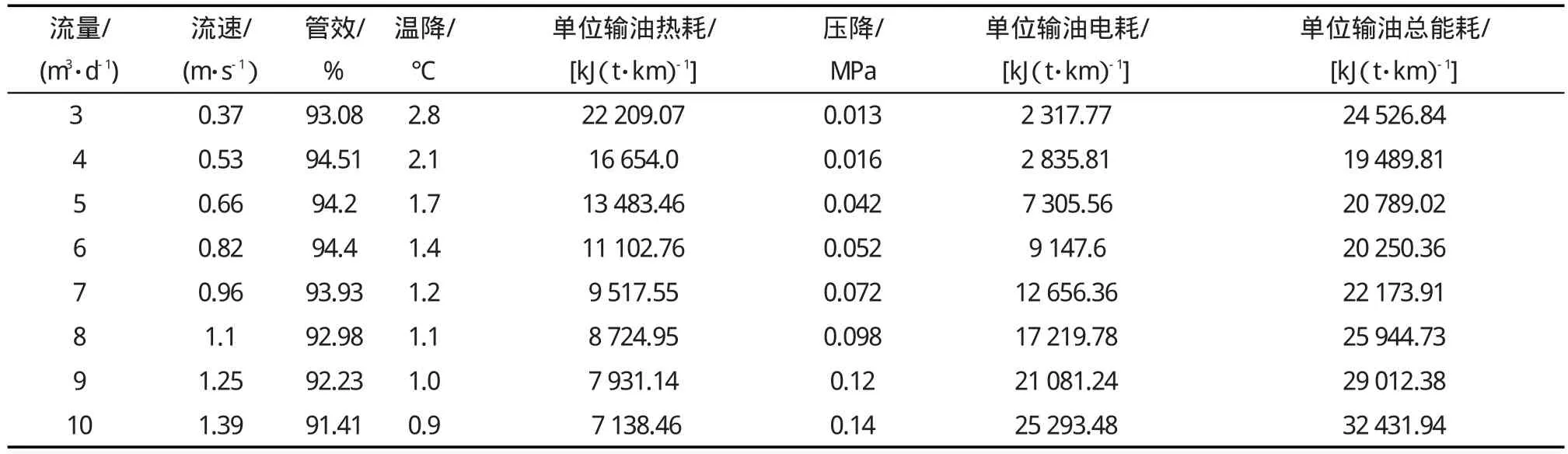

固定管网的直径为76mm,管线长度为500m,含水率为95%,改变产液量为3m3/d、4 m3/d、5 m3/d、6m3/d、7m3/d、8m3/d、9m3/d、10m3/d时,研究流量对管网的能耗指标的影响,能耗变化情况见表2。

表1 管径对管网运行参数影响情况

表2 流量对管网运行参数影响情况

从表2可以看出,随着产液量的增加,管网效率先增加后减少,存在管效最高点;当管效达到最高时,管线单位输油总能耗最低,管网单位输油热耗及单位输油电耗随温降及压降的变化规律与表1的变化规律相同,选取其他管径时,管网能耗变化规律相同。对表1和表2中数据进行分析可知,管线的流速对管网能耗指标的影响规律相同,当流速大时,管网的单位输油热耗低,单位输油电耗大;流速小时,管网的单位输油热耗高,单位输油电耗低。在实际生产中,单井管线采出液含水率、产液量在一段时期内保持稳定,影响流速的主要因素是集输管径;可见,管径的选择是影响管网能耗的重要因素。因此,应用仿真模拟得出管网运行的经济管径,与现场实际管径进行对比,进而提出管网的改造措施。

2.2 管网能耗评价及优化

2.2.1 集油管网能耗评价

为分析站外管网的能耗情况,首先利用集输管网仿真系统建立站外管网的仿真图形,将现场录取10座转油站的站外管网的各节点的参数及地面工程数据库数据导入到仿真系统中,建立各管网的连接;通过输入黏度、传热系数等基本物性,模拟管网实际运行状态。通过仿真,输出集输管线的主要能耗指标,包括管网的效率、单位输油热耗、单位输油电耗等参数,实现对各段管网的能耗评价。

通过评价10座转油站得出集输管网平均管效介于8 1.9%~94.79%之间,其中7座站的管网效率高于90%。具体分析10座转油站所属8 62条集输管线,将实际管径与经济管径进行对比,有18 4条管线管网效率较低,其中75条管线因管径大、产液量少、散热损失[5]大,管线单位输油热耗高,占管线总数的8.7%;有68条管线因产液量大、流速高,单位输油电耗较高,管网效率低,占管线总数的7.9%;有41条管线由于热损失大,管网效率低,占管线总数的4.8%。

2.2.2 集油管网优化

对管效较低的集输管网提出优化措施,其中喇17-232等3条集输管网效率最低,通过缩小管径的方法减少其散热损失,但优化管径后其管效率仍然低于40%;若提高掺水量,能耗较高,建议改造时对该管网采用串接的方式,以提高管输流量,减少热损失,提高管网效率。喇18-223等10条管线,因为产液量少、流速低、散热损失过大,造成单位输油热耗高,建议改造时缩小管径1~2级,同时由于油田管线设计规范的规定,集输管线管径不能小于D N40;因此,在缩小管径的同时,加强保温,以进一步降低热耗损失,提高管网效率。喇16-223等6条管线经管径模拟确认为经济管径,但6口单井含水在37%~47.8%之间,含水较低,管线温降增加了摩阻损失,采取的措施是加强保温,减少电耗费用。喇17-22管线管径较小,当管径达到8 9mm时,其管网效率最高,但由于管网流速仅为0.8 5 m/s,处于较为合理范围内,掺水后,液量增加,管效会进一步提高;因此,不建议更换大管径管,而对该管网进行除垢。通过以上的优化措施,实施后管网能耗降低6.8%,年可节气15.24×104m3,年节电6.12×104k W h,单井运行费用降低0.8 5万元/a。

3 结论及认识

1)通过建立集输系统的管网结构,并通过管网矩阵建立管网的数学模型,实现了集输管网的计算机仿真。它可以精确模拟集输系统复杂管网的运行状态,并通过系统管网的能量平衡模型,建立管网的能耗评价系统,进行集输管网的能耗评价。

2)利用管网仿真系统建立的管网仿真模型,可以直接给出管网的能耗评价结果,克服了人工分析工作量大、耗时长的缺点,加快了油田规划研究的速度,使油田规划更能满足和适应油田的多元开发方式。

3)管网仿真评价的结果对制定管网节能措施具有一定的指导意义。根据评价结果,对集输管网管径及保温等参数进行调整,调整后应用仿真系统再进行模拟,实现多种优化方案的对比,找出管网优化最合理的方法,节省了大量的试验投资和运行费用,并为油田规划前期论证提供理论支持。

[1]王金峰,史秀敏.计算机仿真技术在输油管道系统方面的应用[J].国外油田工程,1998(2):36-37.

[2]肖芳淳.灰色物元分析在优选油气管道设计方案中的应用[J].油气田地面工程,1996,15(1):1-6.

[3]李玉星,冯叔初,范传宝.多相混输管道温降的计算[J].油气储运,2001,20(9):32-34.

[4]张兰双,魏立新,王文秀,等.原油集输系统效率计算与能耗分析软件开发[J].油气田地面工程,2005,24(11):14-15.

[5]袁永惠.油气集输能量系统的热力学评价与分析[D B].中国优秀硕士学位论文全文数据库,2005(11):48.

10.3969/j.issn.2095-1493.2012.06.002

2012-02-23)

阚宝春,2002年毕业于江汉石油学院,工程师,从事地面系统节能测试评价工作,E-mail:kanbaochun@petrochina.com.cn,地址:黑龙江省大庆油田第六采油厂规划设计研究所,163114。