抽油机伺服控制器的节能效果分析

2012-11-07詹庆亚蒋衍志

詹庆亚蒋衍志

(1.大庆油田有限责任公司第十采油厂;2.大庆油田有限责任公司第一采油厂)

抽油机伺服控制器的节能效果分析

詹庆亚1蒋衍志2

(1.大庆油田有限责任公司第十采油厂;2.大庆油田有限责任公司第一采油厂)

大庆某油田属于低渗透油田,随着油田不断开发,出现一些间歇出油、供液不足的低效井,造成抽油机运行参数匹配不合理,无功损耗大,功率因数低等问题。针对这些问题,采用抽油机伺服控制器,现场应用2 6口井,功率因数提高0.5 7,综合节电率2 8.2 4%,实现了抽油机井工况与运行参数的合理匹配,并降低了抽油机能耗。

低效井 伺服控制器 参数匹配 能耗降低

大庆某油田在开发初期时,为了满足生产要求,抽油机配备大功率电动机,但随着油田不断开发,出现一些间歇出油、供液不足的低效井,此井运行功率远小于电动机额定功率,运行参数不能合理匹配,无功损耗大,功率因数低,大大增加了能耗。采用抽油机伺服控制器,通过实时检测功图,跟踪抽油机负载变化,合理匹配油井运行参数,使抽油机工况始终处于最佳的运行状态,降低了无效损耗,实现了节能。

1 伺服控制器

1.1 伺服控制器的结构

抽油机伺服控制系统由伺服控制柜、编码器、极限开关、负荷传感器组成。伺服控制柜负责接收传感器信号、发送控制指令,完成抽油机的智能化控制[1];编码器能够实时反馈电机速度、位置的变化情况;极限开关监测抽油机上下冲程周期及转换点的变化;负荷传感器负责检测抽油杆负荷,确定示功图。

1.2 伺服控制器的工作原理

伺服控制器为全闭环智能控制系统[2],通过负荷传感器、极限开关和编码器反馈参数信息给数控系统,数控系统通过与实际工况进行比较,再发送调整指令给电动机,从而使抽油机工况与运行参数达到合理匹配,降低无效能耗,实现节能。

2 伺服控制器的节能功能

1)实现工况相同条件下的节能。伺服控制器通过电动机编码器和电流传感器反馈回来的信号,合理输出电动机扭矩,降低电动机的铜损和铁损,从而实现相同工况下的节能。

2)自动调参。伺服控制器通过实时检测功图,根据抽油机负载的变化,自动跟踪调参,冲速从0.1min-1至15min-1任意可调。同时,伺服控制器还能够自动调整抽油机上下冲程的速度,可以实现快上慢下、慢上快下、慢上慢下等功能。

3)电容补偿。伺服控制器在主回路滤波电路中安装大容量电容,通过补偿电容,能够降低无功功率,提高功率因数。

4)软启动节能。伺服控制器能够实现电动机电流从接近于零上升到额定电流的软启动功能,避免启动电流过大对电网造成冲击,延长设备使用寿命及维修周期。

3 现场应用效果

2011年4月,在26口抽油机上安装伺服控制器,并进行测试。结果显示,安装前后产量基本稳定,冲速下降0.5 min-1,平均有功功率由4.04 k W下降到3.2k W,平均单井日节电20.16k W h,平均无功功率由18.8 8k v a r下降到3.52k v a r,平均功率因数由0.25提高到0.8 2,有功节电率20.79%,无功节电率8 1.4%,综合节电率28.24%。

为了挖掘抽油机伺服控制器的节能潜力,2011年6月再次试验,观察抽油机在不同运行状态下的节能效果。

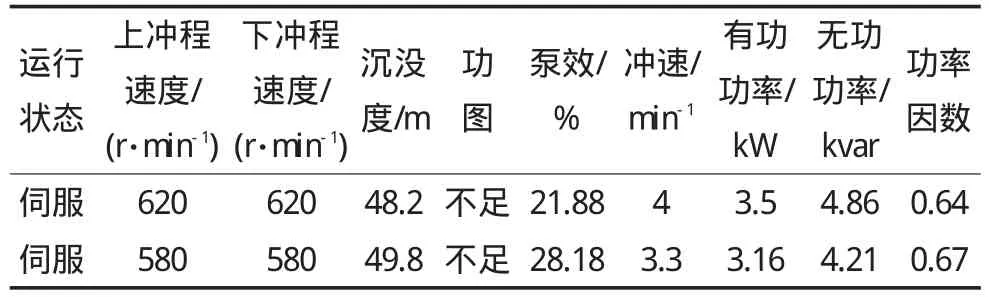

试验1:首先将抽油机伺服控制器由工频状态转换到伺服状态,在原有抽汲参数不变的情况下,待生产稳定后进行系统效率测试。

测试结果显示:上下同速状态,伺服状态与工频状态相比,消耗功率下降了0.35 k W,单井日节电8.4 k W h,功率因数提高了0.42,综合节电率16.09%。从试验数据可以看出,在各项参数不变的情况下,工频转换到伺服状态,具有一定的节能效果(表1)。

表1 工频转换到伺服状态应用效果统计

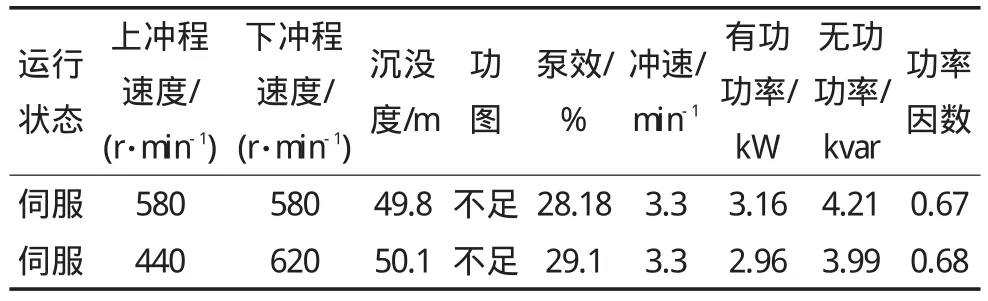

试验2:保持伺服上下同速状态,降低冲速,待生产稳定后进行系统效率测试。

测试结果显示:上下同速状态,冲速由4 min-1下降到3min-1,消耗功率下降了0.34 k W,单井日节电8.16k W h,功率因数提高了0.03。从试验数据可以看出,适当地降低冲速,节电效果(表2)比较明显。

表2 上下同速冲速降低应用效果统计

试验3:上下同速状态调整为上快下慢运行特征,待生产稳定后进行系统效率测试。

测试结果显示:上快下慢运行特征与上下同速相比,消耗功率提高了0.11 k W,单井日耗电2.64 k W h。从试验数据可以看出,采用上快下慢运行特征有一定的能量损失(表3)。

表3 上下同速转换到上快下慢应用效果统计

试验4:上下同速调整为上慢下快运行特征,待生产稳定后进行系统效率测试。

测试结果显示:上慢下快运行特征与上下同速相比,消耗功率下降了0.2k W,单井日节电4.8 k W h,综合节电率6.32%。从试验数据可以看出,上慢下快与上下同速状态相比,节能效果(表4)更加明显。

表4 上下同速转换到上慢下快应用效果统计

从4组试验数据可以看出,对于同一口油井,在不影响产量的前提下,根据抽油机工况的变化情况,适当地改变其运行参数,能够实现抽油机负载与电动机冲速的合理匹配,提高设备利用率。

4 效益分析

现场应用抽油机伺服控制器26台,平均单井日节电20.16k W h,预计年节省电费4 375元。伺服控制器单价1.8 9万元,投资回收期4.3年。

抽油机伺服控制器通过实时检测功图,根据抽油机负载的变化,合理匹配油井运行参数,使抽油机工况始终处于最佳的运行状态,降低无效能耗,具有很好的推广前景。

5 结论

1)应用26台抽油机伺服控制器,平均单井日节电20.16k W h,功率因数提高0.57,综合节电率28.24%,具有较好的节能效果。

2)伺服控制器调参方便,可任意调整电动机冲速和抽油机上下冲程的速度,使抽油机工况达到最佳的运行状态,降低无效能耗。

3)根据抽油机工况的变化情况,适当地改变其运行参数,实现抽油机负载与电动机冲速的合理匹配,达到更好的节能降耗目的。

[1]颜嘉男.伺服电机应用技术[M].北京:科学出版社,2010:63-64.

[2]田宇.伺服与运动控制系统设计[M].北京:人民邮电出版社,2010:24-25.

10.3969/j.issn.2095-1493.2012.06.010

2012-03-16)

詹庆亚,2006年毕业于大庆石油学院,电子工程专业,从事采油工程方面的工作,E-mail:y u t a n g 03@163.com,地址:黑龙江省大庆油田有限责任公司第十采油厂工程技术大队,163000。