低温球磨制备纳米晶纯铝粉体

2012-11-16李炯利厉沙沙熊艳才

李炯利, 厉沙沙, 李 伟, 熊艳才

(北京航空材料研究院,北京100095)

未来超声速飞行器和无人机的发展将强烈依赖于超高比强度材料,其中,纳米晶铝合金因具有强度高、重量轻、耐腐蚀、耐高温和高可靠等优点,成为未来航空器轻量化的首选材料,世界各国均高度重视[1]。目前,关于纳米晶铝合金的制备工艺有一引人注目的动态,即先通过低温球磨技术制备纳米晶铝合金粉体,而后通过固结纳米晶铝合金粉体获得块体纳米晶铝合金[2]。

遗憾的是,国内低温球磨制备纳米晶纯铝及铝合金的研究工作比较零散[3~9],虽然有许多研究成果[3,4,6,9]在观察的经验事实方面不断补充或更新,然而在积累及创新性乃至应用基础的研究等方面,均未取得长足进展,明显落后于国外研究水平[10]。已有工作主要集中于纳米晶铝合金的热稳定性、强化机理、微观组织和力学性能[6,9]等方面的研究,工程应用方面的研究鲜有报道。

本研究基本上涵盖了纯铝粉体在整个低温球磨过程中的纯度变化、颗粒形貌及微观组织演化等内容,以期初步制取高性能的纳米晶纯铝粉体。

1 实验材料及方法

将纯铝粉体(原材料)、磨球(球磨介质)和硬脂酸(过程控制剂)同时置于搅拌式球磨机中,充入液氮,待液氮浸没全部磨球时开始球磨,球磨时间分别为2h,4h 及6h。其中,纯铝粉体(雾化状态)的平均粒度为-400 目,约合50μm,其基本化学成分及含量见表1。磨球材质为轴承钢,共3 种规格,直径依次计5mm,8mm 和10mm,球料比为30∶1。脂酸(约占粉体质量的0.2% ~1.0%)作为分散剂,用于缓解粉体颗粒间(或粉体与罐体和搅拌轴之间)的过度黏结焊合。球磨过程中始终保证液氮浸没全部磨球,以使罐内温度维持在-120℃左右。

表1 纯铝雾化粉体的化学成分(质量分数/%)Table 1 Chemical compositions of the as-atomized aluminum powders(mass fraction/%)

通过电感耦合等离子体原子发射光谱法(ICP)[11]测定球磨前后纯铝粉体的化学成分;采用JEOL JSM-7001F 型扫描电镜观察球磨前后纯铝粉体的形貌特征;借助MasterSizer 2000 型粉末激光粒度分析仪获得球磨前后纯铝粉体的颗粒尺寸分布情况;经由JEOL JEM-2100 型透射电镜观察纯铝粉体的微观组织及其演化过程,加速电压为200kV。

2 实验结果与讨论

2.1 粉体的化学成分

实验中纯铝粉体经低温球磨后的化学成分见表2。由表2 可以发现,Fe,Cr 含量(污染)总体较小,其与C,O 和N 含量存在数量级差异,且O 源污染均占各时段总污染量的70%以上;另外,O,N 含量与球磨时间成正比。分析认为:

①Fe,Cr 和C 污染主要源于不锈钢质的球磨罐体、搅拌轴及磨球等,而加入的硬脂酸(CH3(CH2)16COOH)则可能加剧了C 源污染,造成C 含量远高于Fe,Cr。

②经低温球磨后的纯铝粉体在收集过程中将不可避免地接触空气并氧化,有关操作也无法保证液氮(球磨气氛)中O,N 的高度分离,还有硬脂酸的添加(因其用量较少,可忽略不计)等,均带来了O源污染。

③N 源污染主要来自液氮控制下的球磨气氛,故其污染程度随着球磨时间的增长而加剧,N 元素亦可能以多种形式存在于纯铝粉体中,如固溶体、富氮颗粒等[12]。

表2 低温球磨后纯铝粉体的化学成分(质量分数/%)Table 2 Chemical compositions of the as-cryomilled aluminum powders(mass fraction /%)

本实验制备的纳米晶纯铝粉体中,O 含量(污染)较高,这与粉体在收集和储存过程中缺乏有效保护措施有关,进一步实验可借助手套箱使粉体的收集和储存均在N2(或Ar)等惰性气体的保护氛围下完成,抑制O 源污染。再者,上述杂质元素的含量数值均在未进行真空除气操作时测定,故可望去除部分元素污染,例如通过加热使得硬脂酸发生分解,进而使得C,O 污染全部或部分去除。另一方面,某些杂质元素的少量引入亦有其积极意义,如在低温球磨过程中N 可与Al 生成AlN,O 与Al 生成Al2O3,这类铝的氮氧化物(AlN,Al2O3)将以直径小于30nm 的弥散颗粒形式存在[1],通过钉扎晶界,抑制晶粒长大,提高纳米晶粉体材料的热稳定性,并对块体纳米晶材料起到强化作用[1]。

2.2 粉体的形貌及颗粒尺寸

图1 球磨前后纯铝粉体的SEM 照片及典型形貌(a)雾化状态;(b)球磨2h;(c)球磨4h;(d)球磨6hFig. 1 The SEM images and typical morphology of aluminum powders at different cryomilling time(a)as-atomized;(b)as-cryomilled for 2h;(c)as-cryomilled for 4h;(d)as-cryomilled for 6h

球磨前后纯铝粉体的SEM 照片及典型形貌如图1 所示。未经球磨的雾化粉体的典型形貌较为规则,大体呈近似球状或短棒状(见图1a)。在球磨初期(2h),位于碰撞磨球间的纯铝粉体处于三向压应力状态,剧烈的塑性变形使得粉体颗粒被压扁拉长,颗粒形貌则由最初的球状演化成薄片状(见图1b)。随着球磨时间增加(4h),持续的低温环境显著降低了粉体的表面能,使其脆性和硬度得以提高,塑性变形难以继续,故球磨初期产生的薄片状粉体在磨球的连续撞击下,易于被破碎成近似等轴的粉体,其颗粒尺寸更小,表面更为粗糙,形貌基本呈鹅卵石状(见图1c)。过度球磨(6h),造成粉体的颗粒尺寸变得很不均匀,另可观察到形貌为片层状结构的粉体(见图1d),这可能是在球磨初期产生且未来得及破碎的薄片状粉体在冷焊的作用下彼此贴合的形态表现。

图2 为球磨前后纯铝粉体的颗粒尺寸分布图。由图可知,初始雾化状态的纯铝粉体颗粒尺寸较均匀,分布范围为10 ~50μm(见图2a)。经球磨2h后,粉体的颗粒尺寸增大,分布范围变宽,大多数颗粒尺寸在50 ~200μm 之间,但亦可见尺寸在350 ~400μm 之间的大颗粒(见图2b)。4h 后,粉体的颗粒尺寸逐渐减小,其分布范围变窄(见图2c)。至6h,粉体的颗粒尺寸分布显著宽化,且颗粒尺寸较4h 时有一定增大(见图2d)。可以认为,纯铝粉体的颗粒尺寸分布呈现出“宽-窄-宽”式演化发展。

图2 球磨前后纯铝粉体的颗粒尺寸分布 (a)雾化状态;(b)球磨2h;(c)球磨4h;(d)球磨6hFig. 2 Distribution of the particle size of the as-atomized and as-cryomilled aluminum powders (a)as-atomized;(b)as-cryomilled for 2h;(c)as-cryomilled for 4h;(d)as-cryomilled for 6h

纯铝粉体经低温球磨6h 后的宏观形貌如图3所示,可观察到尺寸较大(毫米级)的薄片状团聚体(见亮色区域),这与粉体的SEM 观察结果(图1d)相吻合,这进一步说明,过度球磨造成粉体颗粒的深度破碎以及颗粒间的剧烈冷焊,导致其尺寸分布范围宽化,极大地破坏了粉体的均匀性,且使其产率下降,因此通过过度延长球磨时间来制取均匀细小的粉体颗粒是不可取的。

2.3 粉体的微观组织及其演化过程

图3 过度球磨导致大尺寸薄片状团聚体的产生Fig. 3 Overtime cryomilling resulting in larger flakelike agglomerations

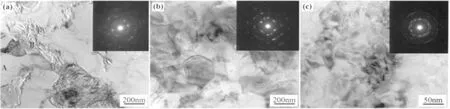

经不同时间球磨后的纯铝粉体的TEM 图片及其选区电子衍射(SAD)图谱如图4 所示。观察结果表明,球磨2h 后,粉体的微观组织很不均匀(见图4a):被拉长的晶粒、等轴晶、亚晶及少数的大晶粒共存。其中,大晶粒尺寸主要在300 ~400nm 之间(如A 处),而一些小尺寸的等轴晶直径仅有几十纳米(如B 处)。同时,若干区域可见较高密度的位错云,而另一些区域的位错密度较低,这些都表明纯铝粉体在该阶段的塑性变形很不均匀。球磨4h 后,被拉长的晶粒数量减少,而等轴晶(~100nm)数量随之增多,组织中开始出现尺寸更小的晶粒(~40nm),微观组织整体上趋于均匀化。而且,还可以观察到晶界开始变得不甚清晰,晶粒出现交叠,推测是粉体断裂后发生冷焊的结果(见图4b)。球磨6h后,大多数晶粒尺寸在几十纳米左右(见图4c),位错云区域明显增多,晶界更加难以辨认。

显然,随着球磨时间的增加,纯铝粉体的晶粒向着“越来越小”及“越来越均匀”的趋势演化。初步认为,在球磨初期粉体基本上只发生塑性变形而未断裂,而在后续的球磨过程中,持续的低温环境使得粉体的破碎和冷焊加剧,在球磨初期被拉长的晶粒最后全部演变为取向随机的等轴晶。

图4 经不同球磨时间后纯铝粉体的TEM 图片及其SAD 图谱(a)球磨2h;(b)球磨4h;(c)球磨6hFig. 4 TEM images and SAD patterns of aluminum powders at different cryomilling time(a)as-cryomilled for 2h;(b)as-cryomilled for 4h;(c)as-cryomilled for 6h

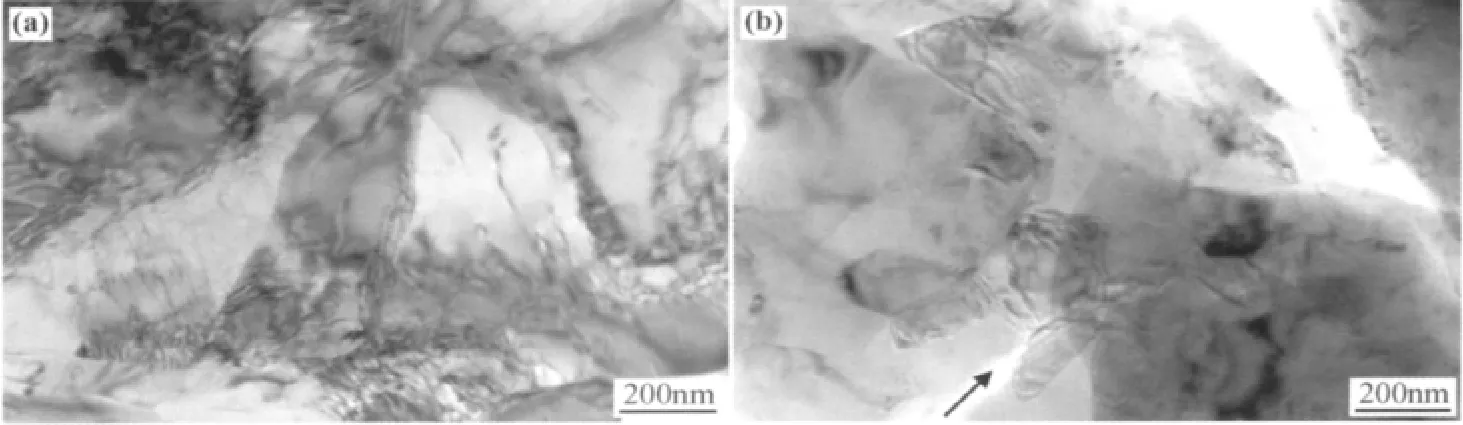

目前粗晶粉体材料在低温球磨过程中的晶粒细化过程普遍由两种机理来解释:位错胞演化机理(Evolution of dislocation cells)[13]和断裂冷焊机理(Fracture and cold welding)[14]。前者认为,粗晶粉体在球磨过程中产生的高密度网状位错在变形过程中缠结成位错胞,随着粉体变形量的增加,位错胞最终演化为晶界,将原始的粗晶分割为纳米级的晶粒,基本可与图5a 中的观察结果相吻合:高密度位错云、大量网状位错以及衬度相近的相邻晶粒;后者认为,粉体破碎后产生的碎片又冷焊在一起,继续发生断裂冷焊,在这循环往复的过程中晶粒被不断细化。不难发现在图5b 中,粉体正在发生破碎(或冷焊),在持续低温的作用下,应力的进一步施加,造成粉体不易发生大规模塑性变形,转而发生剧烈的穿晶断裂,使得晶粒尺寸减小。综上所述,在整个球磨过程中,“位错胞演化机理”于早期而“断裂冷焊机理”于后期对纯铝粉体的晶粒细化起主导作用。

图5 纯铝粉体在球磨过程中两种典型的微观组织演化机理(a)位错胞演化机理(球磨2h);(b)断裂冷焊机理(球磨4h)Fig. 5 Microstructural evolution mechanisms of aluminum powder during cryomilling (a)evolution of dislocation cells(as-cryomilled for 2h);(b)fracture and cold welding(as-cryomilled for 4h)

3 结论

(1)纯铝粉体的颗粒尺寸分布范围在整个低温球磨过程中随着球磨时间的增加先变宽,再变窄,随后又加宽,这一趋势与球磨中复杂的破碎和焊合之综合作用有关。

(2)位错胞演化机理和断裂冷焊机理是纯铝粉体在低温球磨过程中晶粒细化的两种主要机制。低温球磨早期,位错胞演化机理主导纯铝粉体的晶粒细化;低温球磨后期,断裂冷焊机理则为纯铝粉体晶粒细化的主要机制。

[1]TELLKAMP V L,MELMED A,LAVERNIA E J. Mechanical behavior and microstructure of a thermally stable bulk nanostructure Al alloy [J]. Metallurgical and Materials Transactions (A),2001,32:2335 -2343.

[2]LAVERNIA E J,HAN B Q,SCHOENUNG J M. Cryomilling nanostructured materials:processing and properties[J]. Material Science and Engineering (A),2008,493:207 -214.

[3]孙秀魁,丛洪涛,徐坚,等.纳米晶Al 的制备及拉伸性能(Ⅰ)[J].材料研究学报,1998,12(6):645 -650.

[4]孙秀魁,丛洪涛,徐坚,等.纳米晶Al 的制备及拉伸性能(Ⅱ)[J].材料研究学报,1998,12(6):651 -654.

[5]杨富宝,吴希俊.纳米晶Al 及Al-Mg 合金的合成与性能研究进展[J].材料导报,2004,18(9):30 -32.

[6]CHENG Jun-sheng,CUI Hua,CHEN Han-bin,et al.Bulk nanocrystalline Al prepared by cryomilling[J]. Journal of University of Science and Technology Beijing,2007,14(6):523 -528.

[7]余志勇,郝斌,崔华,等.纳米SiC 颗粒增强铝基复合材料制备工艺进展[J].材料导报,2006,20(增2):206 -208.

[8]马秀华,王为民,郭伟,等.低温球磨制备5083 超细铝合金及性能研究[J].人工晶体学报,2009,38:408 -411.

[9]王德庆,张大伟.低温球磨制备块体纳米Al 晶体材料的组织与性能[J].大连交通大学学报,2010,31(1):68 -73.

[10]The Boeing Company. Cryomilled aluminum alloys and components extruded and forged thereform: USA,US7354490B2[P/OL]. 2004-11-18[2011-08-01]. http://www.freepatentsonline.com/7354490.pdf.

[11]GB/T 20975.25—2008,铝及铝合金化学分析方法 第25 部分:电感耦合等离子体原子发射光谱法[S]. 北京:中国标准出版社,2008.

[12]LI Y,LIU W,ORTALAN V,et al. HRTEM and EELS study of aluminum nitride in nanostructured Al 5083/B4C processed via cryomilling [J]. Acta Materialia,2010,58:1732 -1740.

[13]FECHT H J. Nanostructure formation by mechanical attrition[J]. Nanostructured Mater,1995,6:33 -44.

[14]HE Jianhong,SCHOENUNG Julie M. Nanostructured coatings[J]. Material Science and Engineering(A),2002,336:274 -319.