聚驱采出井固体清防蜡技术应用

2012-11-15李庚昌大庆油田有限责任公司第五采油厂

李庚昌(大庆油田有限责任公司第五采油厂)

聚驱采出井固体清防蜡技术应用

李庚昌(大庆油田有限责任公司第五采油厂)

油田开发聚驱时,导致油井的蜡含更多的沥青和胶质,且不易清除。同时由于杆、管结蜡,油管内径与抽油杆外径比值减小,经过结蜡点的抽油杆柱所受到的液体阻力大于其它部位受到的阻力,致使结蜡点上部的抽油杆往产生弯曲,从而加剧杆、管偏磨,直接或间接造成维护性作业率高。该研究成果优选出适合聚驱的固体清防蜡配方体系,确定了聚驱的固体清防蜡器的应用技术界限,探索出一条有效的聚驱采出井清防蜡技术途径,从而达到节气、节能的目的。

聚驱采出井 固体 清防蜡

通过对目前国内外清防蜡剂的发展现状的研究可以看出,未来清防蜡的发展方向是以防为主,清防结合。制备高效、稳定、安全、无毒、易储存的乳液型清防蜡剂,制备具有多支链、星型和梳型的新类型聚合物清防蜡剂,可有效地提高防蜡效果。开发研制环保、高效、多功能、一剂多效的清防蜡剂以满足我国不同含蜡油田的开采需要,将成为未来清防蜡剂的发展方向。因此,优选出适合聚驱的固体清防蜡配方体系,确定聚驱的固体清防蜡器的应用技术界限,探索出一条有效的聚驱采出井清防蜡技术途径,具有可观的经济效益[1]。

1 目前现状

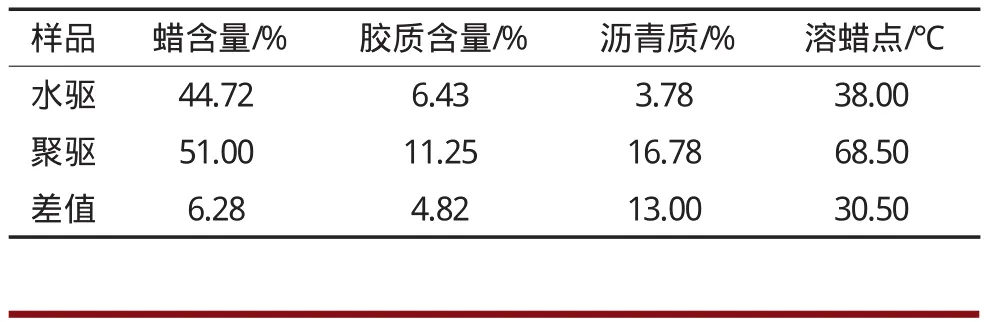

对某聚驱区块2005年以来的检泵井进行了分类统计分析,发现由于蜡影响直接或间接造成维护性施工井次占到了所有维护性作业施工井次的63.1%。结蜡是造成聚驱采出井维护性作业率高的主要因素。聚驱采出井蜡样与水驱采出井相比,重质成分含量高,溶蜡点高,清蜡难度大,见表1。

表1 聚驱、水驱蜡样成分及物性化验对比表

聚驱采出井热洗试验表明,聚驱采出井采用掺水热洗时,200m以下的井筒温度达不到蜡的初溶温度45℃的要求,有效清蜡深度只有200m;单独采用高压蒸汽热洗,有效清蜡深度只有300m;水泥车洗井时,平均热洗周期只能达到120d。上述热洗方法均达不到预期效果。

2 固体清防蜡器的使用及应用技术界限

2.1 试验区概况及试验方案

目前采油厂聚驱共有采出井229口,其中抽油机127口,平均检泵周期520d,热洗周期120d。本次试验在聚驱选择20口采出井,下入固体清防蜡器进行试验。这20口井,平均日产液量50t,产油3.8t,综合含水93.3%,流压4.46MPa,含聚浓度447m g/L。目前平均免洗期已经达到144 d。载荷、电流、油压等各项资料与下入初期对比分析,最大载荷上升了2.85 k N,最小载荷下降了1.99k N,油压上升了0.14 MPa。上行电流上升了2A,下行电流下降了1A。

2.2 应用技术界限

适用范围:聚合物油井采出液;应用固体清防蜡器油井的生产参数。

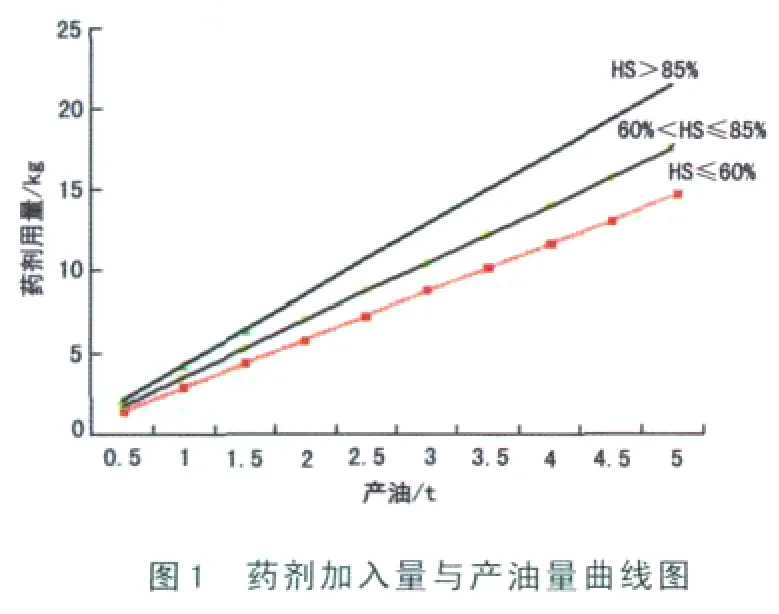

为了使免洗周期达到450d以上,通过室内试验,确定不同含水、不同产油情况下的加药量,见下图。通过现场试验可以确定固体清防蜡器的适用技术极界限为含水范围85%~98%;含聚浓度在50~1000m g/L;产液量20~100t/d。由于聚驱在不同阶段,含水、产液变化较大,需要下入的固体清防蜡的药剂数量留有余地[2]。

3 现场实施及效果

2011年在采油厂聚驱下入的60口井,平均日产液量50 t,产油3.8t,综合含水93.3%,流压4.46MPa,含聚浓度447m g/L。目前平均免洗期已经达到144 d。

某1#井于2010年12月9日下入固体清防蜡器试验。下入前日产液55 t,日产油1.1 t,含水98%,流压3.51 MPa,采出液浓度157m g/L。目前日产液57t,日产油1.2t,含水98%,流压3.21 MPa,采出液浓度152m g/L。2005年以来先后因杆断、管磨漏、泵漏作业4次,最短的检泵周期只有182d,热洗周期90d,经常出现杆下行滞后的现象。目前该井免检,免洗期已达到了320d。

某2#井于2010年12月12日下入固体清防蜡器试验。下入前日产液48t,日产油1 t,含水98%,流压4.07MPa,采出液浓度150m g/L。目前日产液53.2t,日产油1.1 t,含水98%,流压3.05 MPa,采出液浓度162m g/L。2005年以来先后因杆断、管磨漏作业4次,最短的检泵周期只有298d,热洗周期88d,截止目前免洗期已达到了317d。

4 经济效益分析

以一口聚驱采出井采用水泥热洗,热洗周期120d。固体清防蜡器的免洗期达到300d计算。

4.1 水泥车热洗费用计算

计算该井进行一次水泥车热洗井费用:一次水泥车热洗车辆人工油料及使用热水总费用为1500元,该井因热洗影响当日产量及热洗压井影响产量时间按1 d计算(日产油2t,吨油价格为2101元),整个水泥车热洗的单位承担费用为:

水泥车热洗单位承担费用=水泥车热洗费用+影响产量价值=5702(元/次)

4.2 固体清防蜡器免洗价值

一口井免洗达到的价值应是在免洗周期内节省的水泥车热洗费用和少压井带来的产油量价值。

免洗达到的价值=(水泥车热洗费用+影响产量价值)×次数-水泥车热洗费用。

固体清防蜡器免洗创造价值=免洗价值-水泥车热洗单位承担费用=8553元

4.3 节约天然气量

每台水泥车热洗罐的容积为12m3,洗一口井要2灌水24 m3,清水初始温度为8℃,要求热洗温度为80℃,温差达到72℃,温差每升高1℃,所耗天然气量为0.14 m3,即每洗一次井所用天然气量为241.92m3,天然气价格冬季0.3元/m3,夏季0.9元/m3,平均按照0.634元/m3计算,费用为153.3772元;20口井少热洗60井次,节约天然气量为14515.2m3,节约9202.6320元。

根据目前的试验结果,聚驱采出井固体清防蜡器,采出液含聚浓度50~1000m g/L,日产液量20~100t,综合含水85%~98%的聚驱抽油机井可以应用。化学清防蜡由于其成本低,使用方便,是现在油田中应用最多、范围最广的一种清防蜡技术,应用固体清防蜡技术可以避免由于水泥车热洗而产生的热洗压产现象,20口井年多生产原油40t,创造效益8.4×104元。少热洗60井次,减少生产费用9.79×104元,节约天然气量为14515.2m3,总计创造经济效益18.19×104元。20口井固体清防蜡器投入10×104元。年创经济效益7.27×104元,单井年创经济效益0.3635×104元。随着聚驱规模的不断扩大,预计聚驱采出井投产能应用固体清防蜡器的抽油机达到500口,具有广阔的推广前景。

5 认识及建议

聚驱采出井固体清防蜡现场试验虽然取得了一定成果,但是由于聚驱与水驱相比,在不同的注入阶段、聚合物采出井的生产参数变化较大,今后还需要对固体清防蜡器的配方体系、药剂加入量进行研究,寻找一种能适合不同聚驱阶段,并且与检泵周期同步的配方体系,达到延长聚驱采出井免洗期,提高经济效益的目的。

[1]刘忠运,陆晓锋,汤超,等.油田清防蜡剂的研究进展及发展趋势[J].当代化工,2009,38(5):479-483.

[2]周成裕,陈明燕,陈馥,等.轻质油蜡样分析和固体防蜡剂的研制,西南石油大学学报,自然科学版,2010,32(6):159-163.

10.3969/j.issn.2095-1493.2012.05.011

李庚昌,1992年毕业于大庆石油学校,工程师,从事科研技术管理工作,E-mail:lgengchang@petrochina.com.cn,地址:黑龙江省大庆油田有限责任公司第五采油厂技术发展部,163513。

2012-02-24)