抽油机节能电动机评价及改造方式的研究

2012-11-15洪微微大庆油田有限责任公司第六采油厂

洪微微(大庆油田有限责任公司第六采油厂)

抽油机节能电动机评价及改造方式的研究

洪微微(大庆油田有限责任公司第六采油厂)

游梁式抽油机是机械采油的主要设备,在抽油机节电方面,采取了各种各样的措施,取得了诸多的成果和效益。针对目前正在用的节能电动机从其机理进行论述,同时针对电动机节能改造的方式、方法进行了分析,探讨节能电动机的更新原则及电动机节能改造的方式。

节能电动机 节能改造 双功率 伺服

1 抽油机用节能电动机评价

抽油机作为活塞式有杆泵的地面举升设备,只要能够满足其运动及机械特性的电动机就可以作为其拖动的动力设备。

1.1 常规游梁式抽油机的工作特性

抽油机工作时抽油杆在上行和下行时负载变化大,导致抽油机减速器的净扭矩波动幅度大,反映在电动机上则电流变化大[1]。

由于抽油机具有自身的机械平衡装置和周期脉动的负载特性,所以要求电动机具有高启动扭矩,才能保证抽油机在静止状态下启动起来。这样在选择电动机时要求电动机的额定功率要大(启动扭矩要大),当抽油机启动以后正常运行时负载下降电动机在轻载下工作(一般运行功率仅为装机功率的1/3),系统效率测试数据显示抽油机井电动机效率多在40%~60%、功率因数在0.3~0.5之间[2]。

1.2 节能电动机简介

多年来的实践表明,我们认为节能电动机应具备“电动机拖动负载与电动机的输出扭矩(功率)间的合理匹配”的功能,抽油机在运行过程中,电动机的输出功率随着载荷的变化在无人为干预的情况下实现自动转换[3]。

(1)永磁电动机

在结构上与Y系列电动机相似,所不同的是在电动机转子内镶入永磁铁,使转子自身具有高强度磁场,可以用来取代电动机转子的电励磁,显著提高功率因数,减小定子电流和定子电阻损耗。永磁同步电动机为同步工作方式,转子转速与定子旋转磁场完全同步,与异步电动机相比,无转差损耗。

优势:

①效率高、高效区范围宽;

②功率因数高,无功节电效果相当显著;

③起动力矩大、过载能力强;

④在匹配合理的条件下、节电效果显著。

不足:

①无法实现抽油机运行负载与电动机输出负载间的合理匹配;

②由于同步电动机的启动特性较硬,在重载井上启动时电动机易出现振动现象;

③制造成本较常规Y系列电动机要高出至少40%左右;

④容易出现退磁现象。

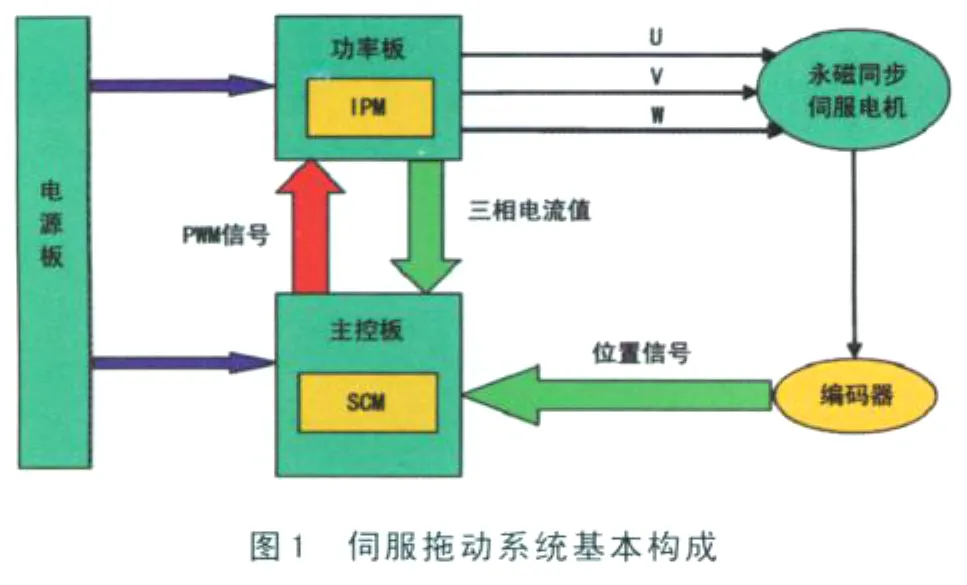

(2)伺服电动机

属于自动控制系统中的一种,是驱动器从外面接收参数信息,将电流输送给电动机,通过电动机扭矩带动负载,负载根据它自己的特性进行动作或加速,传感器检测负载的位置,使驱动装置对参数信息值和实际位置值进行比较,然后通过改变电动机电流使实际位置值和参数信息值保持一致[4]。

优势:

①可自动调节启动过程中的运行速度,降低电动机的启动电流,及启动过程中电动机和机械系统的载荷冲击;

②可大幅度降低转矩波动,减少机械冲击负载对机、杆、泵、变速箱的疲劳损伤;

③能够实时调节电动机转矩,按需供给,不浪费有用电能;

④可实现电动机转速在零至额定转速之间任意变速调节,且可恒转矩输出,在特定工况下可以高于额定转速调速运行。伺服拖动系统基本构成见图1。

不足:

①控制较复杂,驱动器参数需要现场调整PID参数确定,需要更多的连线。

(3)双功率电动机

在结构上与Y系列电动机相似,区别在于利用单槽内下入单线“引出多组头”,通过在多组头之间改变接线方式,即实现了“双极双速”。该电动机沿用了高转差率的特性,利用降低转速来达到提高扭矩实现降低装机机座号(装机功率)的目的。现场应用中速度的转换,需要停机靠人工实施转换。

优势:

①解决启动问题,可以用小容量的电动机取代大容量的普通电动机,降低电动机损耗;

②节电效果效果明显;

③由于其速度可以调整给抽油机井的调参工作带来了方便。

不足:

①在一个固定的功率下运行,无法实现机采井运行负载与电动机输出负载间的合理匹配,影响了其电动机功能的发挥;

②由于转差率高的缘故,在运行过程中易出现丢转现象。

2 节能电动机的更新原则

2.1 拖动装置节能的理论基础

抽油机井节能在理论上所追求的是“抽油机井的机械特性与电动机特性间的合理匹配”,真正实现抽油机井运行负载与电动机输出负载间的合理匹配。

2.2 更新节能电动机的原则

选择电动机时要综合考虑,首先确定电动机的类型,然后再选择电动机的功率,最后需要考虑的是投资问题。

(1)节能电动机类型的选择

如何选择合适的电动机类型,涉及到各种类型的电动机在游梁式抽油机上工作特性的评价。应对抽油机井实际工况进行具体分析后,才能做出较为合理的选择。从以下几个方面进行比较:

①电动机启动性能,要求其配套的拖动装置应具备较软的启动特性;

②电动机的过载性能力;

③电动机的节电效果。

(2)额定功率、最大扭矩的选择

抽油机输入的功率就是电动机必须输出的功率,抽油机系统的特性和功率要求随不同电动机的选用而变化。电动机的选择首先应满足功率的要求,一般来说,最大泵径工况的功率需求总是最大的,可按可能使用的最大泵径、光杆最大冲程、抽油机最高冲速与由减速箱许用扭矩和额定悬点载荷确定的最大井深等参数计算所需功率,电动机额定功率的选择应大于抽油机可能需求的最大功率,并要留有一定的余量。配备抽油机用电动机时除了满足功率要求外,还应满足最大扭矩的要求,即传到电动机轴上的最大扭矩不应当超过电动机允许的最大扭矩[2]。设减速箱曲柄最大扭矩为Τmax,电动机的最大扭矩为Τdmax,则有

式中:

i——为从电动机到减速箱曲柄轴的传动比;

ηm——为从电动机到减速箱曲柄轴的传动效率。

(3)抽油机拖动装置的选择方法

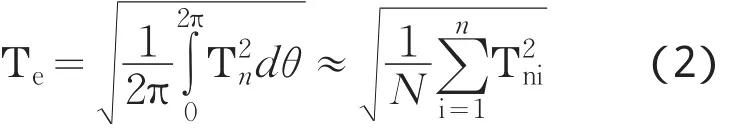

在选择抽油机拖动装置时,我们应满足抽油机曲柄旋转扭矩的需求,因此选择时必须要考虑电动机的扭矩。抽油机拖动装置的选择方法,依据净扭矩曲线计算其均方根扭矩Τe。

式中:

Τe——均方根扭矩k N·M;

N——等分区间数;

Τni——瞬时扭矩值。

电动机扭矩的计算方法:

式中:

M——电动机扭矩N·m;

P——电动机功率k W;

nd——电动机名牌转速r/min。

对于不同种类的抽油机其净扭矩曲线的波动情况存在差异,因此其均方根扭矩Τe的值是不同的。

3 常规Y系列电动机节能改造

3.1 实施节能改造的必要性

为节约生产资金投入,提高油田开发经济效益,对于更换下来的常规Y系列电动机实施节能改造、重复利用有着深远的意义。

3.2 改造方式及原理

(1)伺服控制改造

改造过程中将原电动机轴加轴套,连接编码盘,安装伺服控制柜,在平衡块下方安装极限开关。实现原电动机整体保留,减少了闲置资产。

(2)双功率改造

改造过程中将原定子线圈去除,重新在单槽内下入双线圈,实现了“双绕组改造”。改造后的“双绕组电动机”需要配置专用控制柜,组合成“一体化”拖动装置。实现过程简单,依据抽油机负载自动实施匹配功率运行,改造费用低。

3.3 改造实施方案及效果

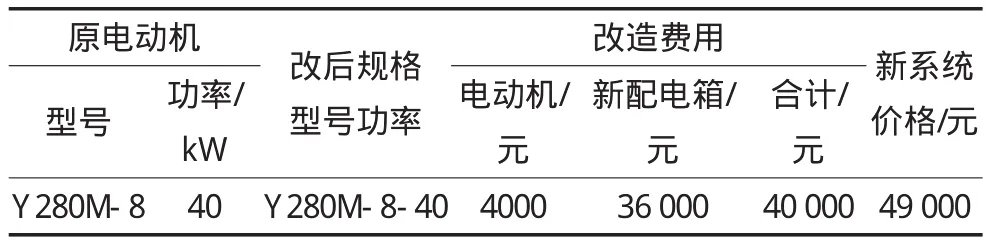

(1)常规电动机改为伺服电动机

在传统电动机上进行伺服控制改造,节能效果比常规电动机较好,但不及伺服永磁控制系统。

表1 伺服电动机价格表

(2)常规电动机改为双功率电动机

技术上是成熟的,改造费用较低,节能效果较好,推荐选用。在改造过程中仅需要动定子线圈,最大限度的保留了原电动机的部件(若无损坏无须更换),因此其改造费用低。

表2 实施双绕组节能改造价格表

从上表中可以看出,电动机的平均改造费用与新的Y系列电动机相比平均相差24000元,即可完成电动机的双绕组改造,配备专用的控制柜平均需费用为5000元。

4 经济效益分析

依据采油六厂现场实际测试结果,实施伺服控制改造的投资回收期为39个月;而实施双功率改造的投资回收期仅为12个月。

表3 投入产出效果分析表

从表中看出,常规电动机改为双功率电动机比伺服控制改造回收期提前27个月。因此建议在维修损坏电动机时应尽量改为双功率一体化,同时结合节能方案进一步加大常规电动机改为双功率一体化的规模。

5 结论

(1)节能电动机依据抽油机负载实现逐级匹配时,必须要作到理论计算结果与实际生产情况的结合,追求其最佳匹配效果。

(2)常规电动机在节能改造中应追求经济、高效、实用的原则。

(3)伺服控制系统的闭环控制和快速响应特性对电动机转矩的实时调节,可以合理地协调驱动装置的运行状态,有效降低系统能耗。

[1]白连平.关于游梁式抽油机用电动机节能讨论[J].石油机械,1999(3).

[2]黄超,等.游梁式抽油机运行状况及节电动机理研究[J].石油矿场机械,1999,28(4):9-12.

[3]孙世明,等.抽油机耗电理论与试验研究[J].石油机械,1989.17(12):8-13.

[4]戈璜.交流伺服异步电动机驱动抽油机的研究.石油钻采工艺,2005.

10.3969/j.issn.2095-1493.2012.05.004

洪微微,2008年毕业于大庆石油学院,从事油田节能方案设计工作,E-mail: dqhongweiwei@petrochina.com.cn,,地址:黑龙江省大庆油田有限责任公司第六采油厂工程技术大队,163000。

2011-12-16)