压缩空气蛋白泡沫抑制液体火的有效性研究

2012-11-15包志明傅学成张宪忠王荣基

包志明,陈 涛,傅学成,张宪忠,王荣基

(1.公安部天津消防研究所,天津,300381;2.灭火救援技术公安部重点实验室,河北 廊坊,065000)

0 引言

压缩空气泡沫灭火技术是一种新型泡沫灭火技术,其典型特点是可以采用空气压缩机或压缩气体钢瓶向泡沫溶液中充入适量的压缩空气,并根据充气量的不同形成不同发泡倍数的灭火泡沫,这是压缩空气泡沫产生方式与传统的吸气式泡沫产生方式的重要区别[1]。目前压缩空气泡沫灭火技术相对成熟的应用对象是压缩空气泡沫消防车[2],使用的泡沫灭火剂为A类泡沫灭火剂,灭火对象主要为固体火灾[3]。曾有学者尝试将水成膜泡沫灭火剂与压缩空气泡沫系统结合使用,评估其抑制B类火的有效性,结果显示压缩空气泡沫产生方式具有比吸气式和泡沫喷淋更优异的灭火性能[4,5]。但是考虑到目前水成膜泡沫灭火剂中所使用的氟表面活性剂通常为电解法生产的全氟辛烷磺酸盐或调聚法生产的6:2氟调醇类氟表面活性剂[6],生物降解性能不尽如人意[7],其中PFOS更是被《关于持久性有机污染物的斯德哥尔摩公约》限制使用[8]。因此,从含PFOS泡沫灭火剂的替代技术研究角度而言,寻找一种灭火性能不低于原有水平,同时又具有较低环境负荷的新型灭火技术显得尤为迫切。蛋白型泡沫灭火剂通常以水解蛋白作为发泡基料[9],目前较为常用的品种为蛋白泡沫灭火剂(P)和氟蛋白泡沫灭火剂(FP),并且氟蛋白泡沫灭火剂所添加的氟表面活性剂一般为齐聚法生产的聚六氟丙烯苯磺酸钠(商品名为OBS)[10],氟化主链部分为非线性结构,支叉度较高,亦不在国际环境公约限制范围内。目前,蛋白型泡沫灭火剂的产量可占到我国泡沫灭火剂总产量的一半左右[11],因此考虑将蛋白型泡沫灭火剂与压缩空气泡沫系统结合使用,作为含PFOS泡沫灭火剂的替代技术具有较强的现实意义。

本研究采用标准油盘火试验模型,对蛋白泡沫灭火剂和氟蛋白泡沫泡沫灭火剂结合压缩空气泡沫系统使用时的泡沫性能和灭火性能进行评估,并对混合比、发泡倍数等影响灭火性能的因素进行分析,从而明确压缩空气蛋白泡沫的实际应用的有效性及其作为含PFOS泡沫灭火剂替代技术的可行性。

1 试验材料和方法

1.1 试验装置

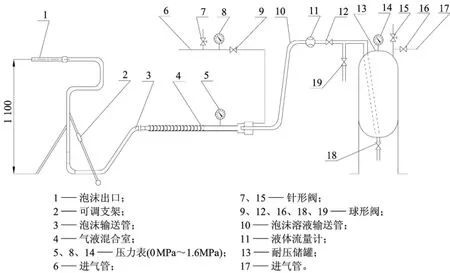

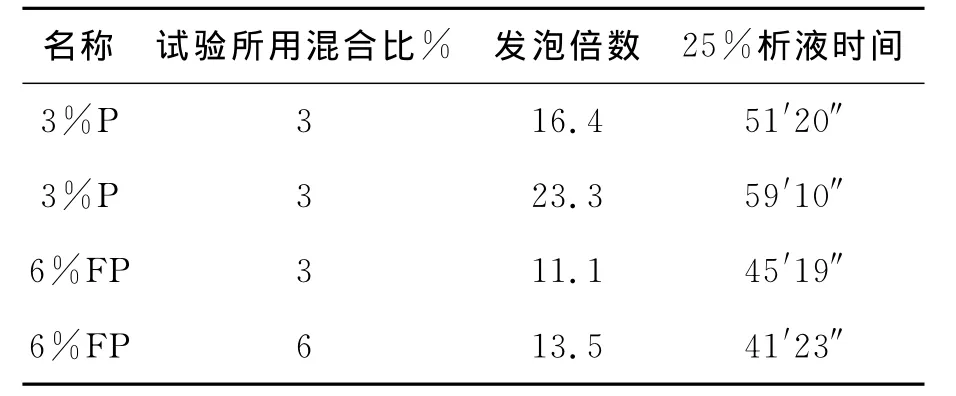

试验所用压缩空气泡沫系统为课题组自行研制的标准压缩空气泡沫系统(如图1所示),符合GB27897-2011《A 类泡沫灭火剂》标准要求[12],具体的安装示意图如图2所示。试验中通过调节空气压缩机的供气压力和供气量,可以保证该系统泡沫溶液流量控制在(11.4±0.4)L/min范围内,并使发泡倍数在一定范围内可调。为了对压缩空气泡沫产生系统与传统的吸气式泡沫产生系统下泡沫灭火剂的性能进行比较,试验中还使用了符合GB15308-2006《泡沫灭火剂》要求的吸气式泡沫产生系统,泡沫溶液流量同样在(11.4±0.4)L/min范围内。其它设备主要包括:泡沫收集器,析液测定器,天平,4.52m2钢质油盘,钢质挡板,钢质抗烧罐。上述设备均符合GB15308-2006《泡沫灭火剂》中泡沫性能和灭火性能测试要求[13]。试验燃料为符合SH0004标准的橡胶工业用溶剂油,选用的蛋白型泡沫灭火剂为经GB15308-2006《泡沫灭火剂》检测合格的市售3%蛋白泡沫灭火剂和6%氟蛋白泡沫灭火剂各一种。

图1 标准压缩空气泡沫系统Fig.1 Standard compressed air foam system

图2 标准压缩空气泡沫系统安装示意图Fig.2 Installation diagram of standard compressed air foam system

1.2 试验方法

压缩空气泡沫灭火试验方法按下述步骤进行:

(1)启动标准压缩空气泡沫系统,调节进气管压力和耐压储罐压力,使泡沫溶液出口流量在(11.4±0.4)L/min范围内,记录相关压力参数;

(2)将钢质油盘放在地面上并保持水平,使油盘在泡沫出口的下风向,加入90L淡水将盘底全部覆盖。当采用强施放灭火方式时,泡沫出口高出燃料面(1±0.05)m,使泡沫射流的中心打到挡板中心轴线上并高出燃料面(0.5±0.1)m;当采用缓施放灭火方式时,将泡沫出口位置调整到可以使泡沫的中心射流落在距远端盘壁(1±0.1)m处的燃料表面。

(3)加入144L燃料使自由盘壁高度为150mm,加入燃料在5min内点燃油盘,同时启动标准压缩空气泡沫系统。预燃1min后,开始供泡,供泡3min(强施放)或5min(缓施放)后停止供泡,记录灭火时间。停止供泡后,等待5min,将装有2L燃料的抗烧罐放在油盘中央并点燃,记录25%抗烧时间。

吸气式泡沫产生系统灭火性能试验以及发泡倍数、25%析液时间等泡沫性能试验按照GB15308-2006《泡沫灭火剂》标准规定的标准试验方法进行。

2 试验结果与讨论

2.1 泡沫性能

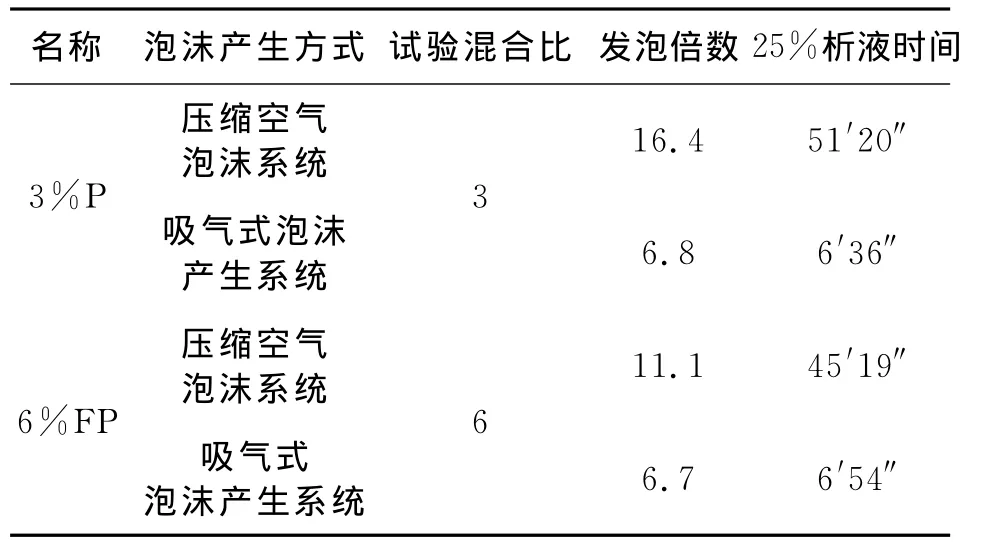

发泡倍数和25%析液时间是反映泡沫灭火剂泡沫性能的重要指标。其中发泡倍数是指灭火泡沫的体积与构成该泡沫的泡沫溶液体积的比值,用于衡量泡沫灭火剂的发泡能力。25%析液时间是指从灭火泡沫中析出其质量25%的液体所需要的时间,是以灭火泡沫液膜的析液速度来衡量灭火泡沫稳定性的一个指标。试验所用3%蛋白泡沫灭火剂(P)和6%氟蛋白泡沫灭火剂(FP)的泡沫性能如表1所示。由表1可以看出,蛋白泡沫灭火剂和氟蛋白泡沫灭火剂在压缩空气泡沫系统中使用时均具备了较好的泡沫性能。依据笔者所在单位的大量泡沫灭火剂产品检测经验,低倍数泡沫灭火剂在吸气式泡沫产生系统中使用时,发泡倍数一般在10倍以下,25%析液时间通常也在10min以下。而通过调整标准压缩空气泡沫系统的压力参数等,可以将蛋白型泡沫灭火剂的发泡倍数和25%析液时间提升到较高水平,6%FP在仅使用50%设计混合比的条件下,依旧能够取得相对较好的泡沫性能。

表1 压缩空气蛋白泡沫的泡沫性能Table 1 Properties of compressed air protein foam

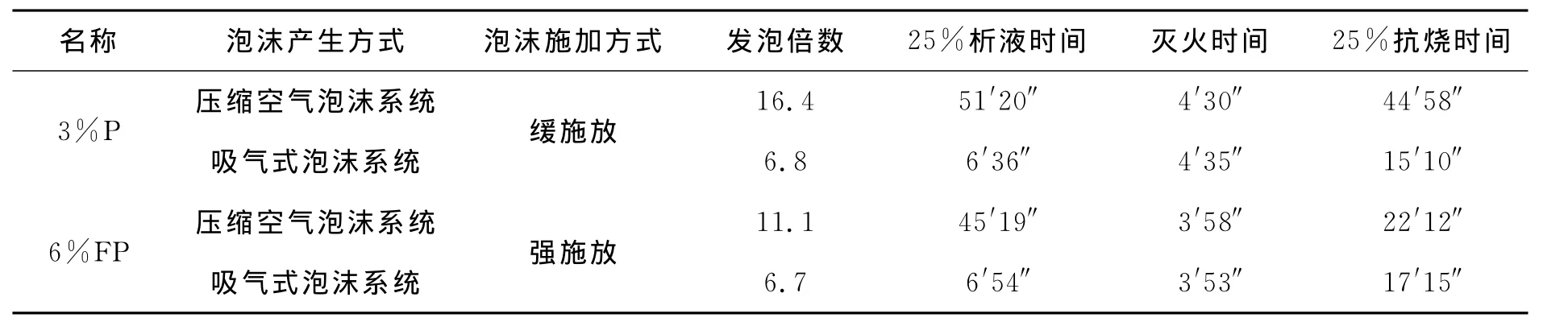

为了对不同泡沫产生方式下的泡沫性能有更为直观的比较,我们还测试了这两种蛋白型泡沫灭火剂在吸气式泡沫产生系统中的泡沫性能,表2中数据是两种不同泡沫产生方式下的泡沫性能对比结果。从表2中可以看出,相比传统的吸气式泡沫产生方式,压缩空气泡沫产生方式下的泡沫性能确实有较大幅度提高。实际上,通过调整压缩空气泡沫系统的进气量,还可以进一步提高发泡倍数,但是较高的发泡倍数不一定具备较好的灭火性能,下述灭火性能的试验结果可以较好的反映这一点,因此试验中并未尝试获得更高的发泡倍数。

压缩空气蛋白泡沫具有优异的泡沫性能,其主要原因在于泡沫产生方式和泡沫灭火剂自身特性。从泡沫产生方式的角度而言,传统泡沫灭火系统一般是采用在管路中传输泡沫溶液,在泡沫产生器出口位置靠泡沫溶液射流产生负压,从而吸入空气以形成灭火泡沫的吸气式泡沫产生方式。而压缩空气泡沫产生系统采用空气压缩机或压缩气体钢瓶向泡沫溶液主动充气的方式,在管路中输送的是已经充分发泡的灭火泡沫,灭火泡沫输送过程中可以进行更进一步的充分混合,从而使所产生的灭火泡沫粒径分布更为均匀,而灭火泡沫的气泡粒径则是影响其稳定性的重要因素[14,15]。从蛋白型泡沫灭火剂的特性而言,蛋白型泡沫灭火剂的发泡基一般是动物蹄角和毛的水解蛋白产物,是一类成分较为复杂的多肽混合物,分子量分布广,通常在5.5×103到1.5×105范围内,且以1.2×104居多[16]。这类由高分子发泡基形成的泡沫通常都具有较高的泡沫稳定性,其主要原因在于其可以显著提高气泡液膜的粘度[17],而且不同分子量发泡剂的分子体积不同,小分子多肽容易插入到液膜上的两个大分子之间,从而使吸附层更加紧密,进而提高泡沫的稳定性[18]。

表2 不同泡沫产生方式下的泡沫性能对比Table 2 Properties comparison of foam produced by different generation methods

2.2 灭火性能

在泡沫性能评估的基础上,我们还初步对压缩空气蛋白泡沫进行标准油盘火试验评价,具体试验结果如表3所示。我们首先按照3%混合比对蛋白泡沫灭火剂进行强施放灭火试验(试验编号1),在发泡倍数为23.3倍的条件下,灭火未成功。分析其主要原因在于泡沫的发泡倍数过高,导致泡沫较“轻”,使大量泡沫在火焰上方尚未到达火焰底部时,即被上升气流“吞噬”,无法有效覆盖油面,落到油面上的灭火泡沫也因发泡倍数较高、泡沫过于黏稠而使泡沫的流动性变差,无法有效的从油面中心向四周扩散覆盖。因此我们适当降低发泡倍数,并将泡沫施加方式改为缓施放,使灭火泡沫从挡板流下,利用泡沫的重力堆积作用使泡沫逐渐覆盖至整个油面(试验编号2),灭火取得了成功。

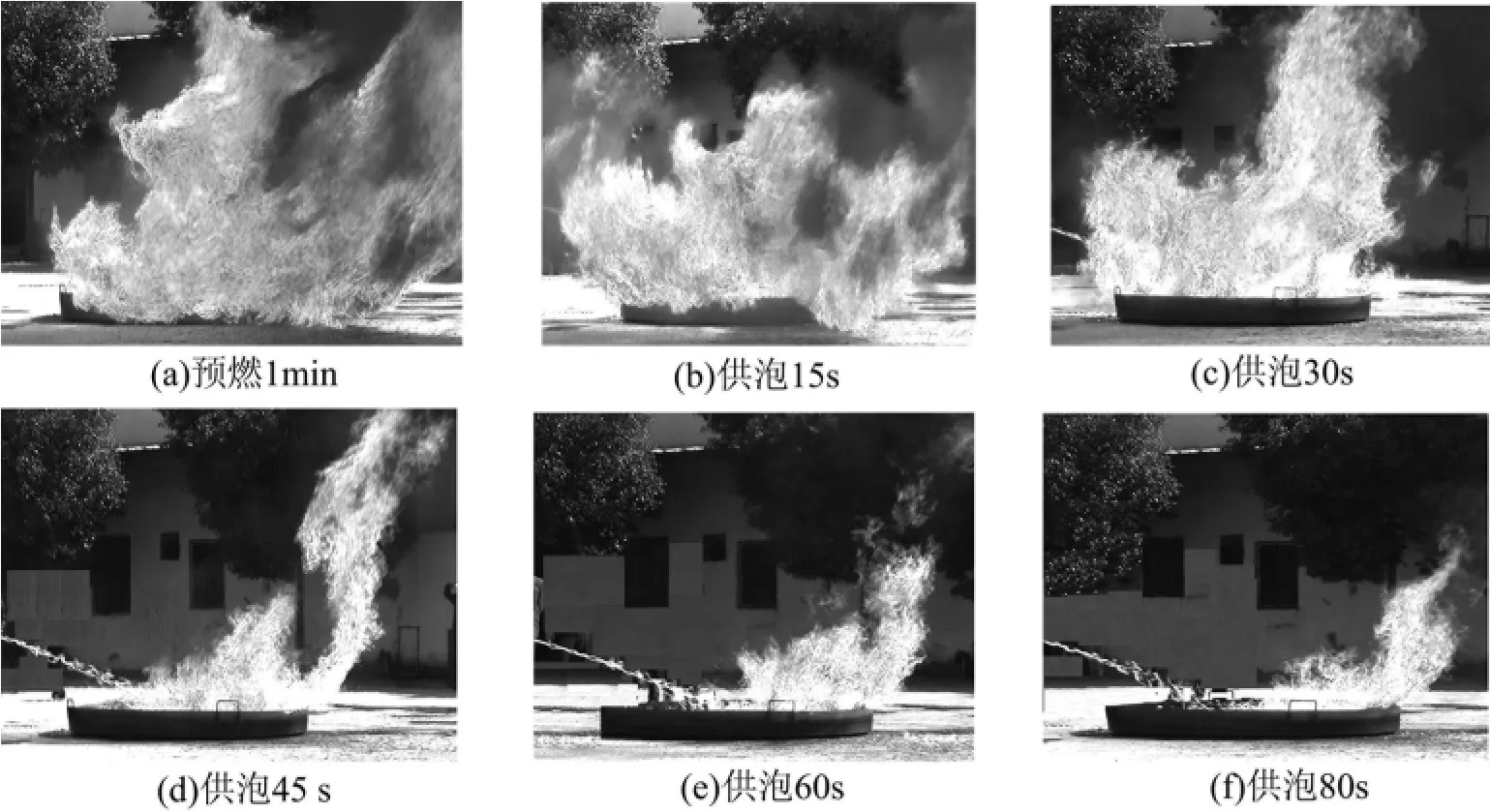

此外,使用6%FP,在6%混合比、相对较低发泡倍数条件下,使用强施放方式进行灭火也未成功(试验编号3)。通过对该次灭火的试验观察,我们可以看出,按照泡沫灭火剂原设计混合比6%进行试验时,灭火泡沫过于粘稠,即使有氟表面活性剂的存在,同样未能有效改善灭火泡沫在油面上的流动性。这一结果与3%P的情况一致。因此,我们按照原设计混合比的一半,也就是3%混合比进行了试验(试验编号4),并进一步降低了发泡倍数,最终取得了灭火成功。虽然将近4min的灭火时间距离标准所要求的最长灭火时间(4min)较为接近,但实际上该次试验的90%控火时间较短,约为80s。只是由于有微弱的边缘火始终未熄灭,从而导致最终灭火时间的延长。该次试验的灭火过程如图3所示。

与泡沫性能试验相同的是,我们还对不同泡沫产生方式下的灭火性能进行了比较,具体试验结果如表4所示。衡量和评价灭火性能,一般是通过灭火剂用量、控火时间、灭火时间、抗烧时间等指标,其中灭火时间和抗烧时间是其中最重要的两个指标。虽然从灭火时间角度而言,压缩空气泡沫产生方式下的灭火性能与吸气式泡沫产生方式较为接近,但以25%抗烧时间这一指标衡量,压缩空气蛋白泡沫的抗烧性能则有大幅提高,此结果具有较强的现实意义,因为对于某些挥发性较强的易燃液体火灾,此特性将会提供更长时间的泡沫覆盖,从而为灭火后的相应处置工作赢得宝贵时间。

图3 压缩空气蛋白泡沫的控火过程Fig.3 Fire control process of compressed air protein foam

表3 压缩空气蛋白泡沫灭火试验结果Table 3 Results of extinguishing tests of compressed air protein foam

表4 不同泡沫产生方式下的灭火性能对比Table 4 Fire performance comparison of foam produced by different generation methods

必须指出,由于标准油盘火试验的试验费用较高,对试验环境的要求也较高,本项研究目前只是针对压缩空气蛋白泡沫抑制非水溶性液体火的有效性进行了初步验证。即使如此,本试验的结果仍然具备较强的理论和现实意义,主要体现在以下几个方面:(1)证明了压缩空气蛋白泡沫抑制非水溶性液体火的有效性。采用4.52m2标准油盘火模型评价泡沫灭火剂的灭非水溶性液体火性能,为目前ISO7203、EN1568和GB15308等国内外权威的泡沫灭火剂产品标准所采纳,通过该标准油盘火试验检验的泡沫灭火剂即可用于各类消防灭火实战领域。虽然试验样本和试验次数相对较少,但是试验方法的有效性仍旧可以很好的证明结果的现实有效性。(2)证明了压缩空气蛋白泡沫灭火技术作为含PFOS泡沫灭火剂替代技术的技术可行性。虽然按照标准的灭火性能级别划分,本试验中3%P和6%FP在压缩空气泡沫产生方式下的灭火性能级别分别为III级和II级,低于成膜型泡沫灭火剂所能达到的I级,但是压缩空气蛋白泡沫抑制非水溶性液体火仍旧是比较有效的。考虑到蛋白型泡沫灭火剂的优异生物降解性能以及在我国的实际产量,压缩空气蛋白泡沫灭火剂仍不失为一个较好的选择。(3)揭示出开发压缩空气泡沫系统专用泡沫灭火剂具有重要意义。现有吸气式泡沫产生方式已应用多年,泡沫比例混合器的类型已基本固定为3%和6%两个混合比,与此相应的是,包括蛋白型泡沫灭火剂在内低倍数泡沫灭火剂通常也只有3%和6%两种型号。泡沫灭火剂均是针对吸气式泡沫产生方式的特点而进行开发的。而在本项研究中,6%FP的用量仅为原来一半时,即可获得同样的灭火效果。因此,考虑到压缩空气泡沫产生方式的特点以及由此带来的泡沫稳定性提升和抗烧性能提高,开发适应此系统特点的专用蛋白型泡沫灭火剂必然可以获得更好的实际应用效果。

3 结论

根据本项研究的试验结果,我们可以初步得出如下结论:

1)压缩空气蛋白泡沫具有优异的泡沫性能,其主要原因在于泡沫产生方式和泡沫灭火剂自身特性。

2)压缩空气蛋白泡沫抑制非水溶性液体火具备有效性,使用时的发泡倍数不宜超过15倍。

3)压缩空气蛋白泡沫以其优异的生物降解性能和抑制油火的有效性,其作为含PFOS泡沫灭火剂替代技术具备技术可行性。

4)为取得更好的实际应用效果,未来的研究重点应是开发压缩空气泡沫系统专用泡沫灭火剂,并进一步探索适宜发泡倍数等应用参数。

[1]王喜世,廖瑶剑,林霖.一种新制备的多组分压缩空气泡沫灭火实验研究[J].科学通报,2008,(19):2379-2383.

[2]王沁林,李明才,阎秉立.第二代泡沫消防车——压缩空气泡沫系统在灭火中的运用[J].消防技术与产品信息,2005,(3):9-16.

[3]肖学锋.发展A类泡沫灭火技术中值得注意的几个问题[J].消防科学与技术,2001,(1):44-45.

[4]Kim A,Crampton G,Asselin JP.A comparison of the fire suppression performance of compressed-air foam and foam-water sprinkler systems for class B.hazards[R].Ottawa:National Research Council Canada,2004.

[5]Kim AK,Crampton GP.Application of a newly-developed compressed-air-foam fire suppression system[R].Ottawa:National Research Council Canada,2001.

[6]包志明,叶宏烈,傅学成.斯德哥尔摩公约的履约与我国消防行业的应对[J].消防科学与技术,2008,27(2):126-129.

[7]Hagenaarsa A,Meyer IJ,Herzke D,et al.The search for alternative aqueous film forming foams(AFFF)with a low environmental impact:Physiological and transcriptomic effects of two Forafac®fluorosurfactants in turbot[J].Aquatic Toxicology,2011,104:168-176.

[8]韩郁翀,秦俊.泡沫灭火剂的发展与应用现状[J].火灾科学,2011,20(4):235-240.

[9]刘玉恒,金洪斌,叶宏烈.我国灭火剂的发展历史与现状[J].消防技术与产品信息,2005,(1):82-87.

[10]田亮,王鹏翔,余威,等.中国消防行业PFOS替代品/替代技术现状评估[A].持久性有机污染物论坛2010暨第五届持久性有机物暗巫全国学术研讨会论文集[C],2010:247-248.

[11]余威,王鹏翔,田亮,等.PFOS受控的公约进展及中国消防行业使用PFOS情况[J].消防科学与技术,2010,29(6):513-515.

[12]GB27897-2011,A类泡沫灭火剂[S].

[13]GB15308-2006,泡沫灭火剂[S].

[14]Kim AK,Dlugogorski BZ.Multipurpose overhead compressed-air foam system and its fire suppression performance[J].Journal of Fire Protection Engineering,1997,8(3):133-150.

[15]Figueredo RCR,Sabadini E.Firefighting foam stability:the effect of the drag reducer poly(ethylene)oxide[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2003,215(1-3):77-86.

[17]Britan A,Ben-Dor G,Shapiro H.Drainage effects on shock wave propagating through aqueous foams[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2007,309(1-3):137-150.

[18]Arnaudov L,Denkov ND,Surcheva I,et al.Effect of oily additives on foamability and foam Stability.1.role of interfacial properties[J].Langmuir,2001,17(22):6999-7010.