轨道车辆不锈钢车体电阻点焊缺陷产生及预防工艺

2012-11-14刘永刚韩晓辉马明菊王素环

刘永刚,韩晓辉,马明菊,王素环

(南车青岛四方机车车辆股份有限公司,山东 青岛 266031)

轨道车辆不锈钢车体电阻点焊缺陷产生及预防工艺

刘永刚,韩晓辉,马明菊,王素环

(南车青岛四方机车车辆股份有限公司,山东 青岛 266031)

结合生产实际情况,介绍了不锈钢电阻点焊基本原理、冷作硬化不锈钢板电阻点焊的工艺特性、轨道车辆不锈钢车体电阻点焊常见缺陷类型,如:焊核直径不符合要求、缩孔、飞溅、未熔合、熔透率不达标、过烧、焊点外观不良等。分析缺陷产生的原因并制定预防措施,如焊接电流、电极压力、通电时间、工件装配及电极形状材质等影响因素。通过相应的工艺手段,提升焊点质量,保障产品的焊接和商品化质量。

点焊;不锈钢;缺欠;预防

0 前言

随着焊接技术的不断发展,电阻点焊以其热量集中,焊接变形小、操作简单易于实现机械化、自动化生产率高、无填充金属成本低、劳动环境洁净环保等优点得到了日益广泛的应用,尤其在轨道车辆不锈钢车体上的应用,据统计平均每辆车体有2万多个焊点。但在电阻点焊质量控制方面,目前尚无有效的无损检测方法,因此优化不锈钢电阻点焊工艺,预防焊点缺陷产生,对保证轨道车辆不锈钢车体的焊接质量尤为重要。

结合生产实际、电阻点焊原理以及车体用冷作硬化不锈钢材料的焊接工艺特点,对不锈钢电阻点焊的缺陷类型进行总结,分析产生原因并提出预防措施,为不锈钢点焊的应用提供参考。

1 电阻点焊原理

电阻点焊是将被焊工件压紧于两电极之间,利用电流流经工件接触面和邻近区域产生的电阻热效应将其加热到熔化或塑性状态,进行焊接的一种方法。

(1)焊接热的产生和影响产热的因素。

点焊时产生的热量

式中 Q为产生的热量(单位:J);I为焊接电流(单位:A);R为电极间电阻(单位:Ω);t为焊接时间(单位:s)。

(2)电阻R及其影响因素。

电极间电阻包括工件本身电阻Rw、两工件间接触电阻Rc、电极与工作间接触电阻Rcw,如图1所示。

图1 点焊时的电阻分布

点焊时的电阻

2 冷作硬化不锈钢板电阻点焊工艺特点

轨道车辆不锈钢车体材料为0.8~4.0 mm的冷作硬化奥氏体不锈钢薄板,这种材料较普通的碳钢材料有强度高、硬度大、电阻率高、导热性差以及线膨胀系数大的焊接冶金特点[1]。因此点焊时产热易而散热难,焊点容易产生未熔合、缩孔、飞溅等焊接缺陷。因此为保证冷作硬化不锈钢板的点焊质量,需结合该种材料的点焊工艺特点,采用较小的焊接电流、较多的脉冲通电次数、较长的焊接时间和较大的电极压力进行点焊。

3 不锈钢电阻点焊缺陷的产生原因和预防措施

点焊接头的外部和内部缺陷是评定点焊质量的重要指标。电阻点焊的缺陷大致有以下几种:焊核直径不符合要求、缩孔、飞溅、未熔合、电极压痕过深、过烧、熔透率不符合要求、外观不良等。

3.1 焊核直径不符合要求

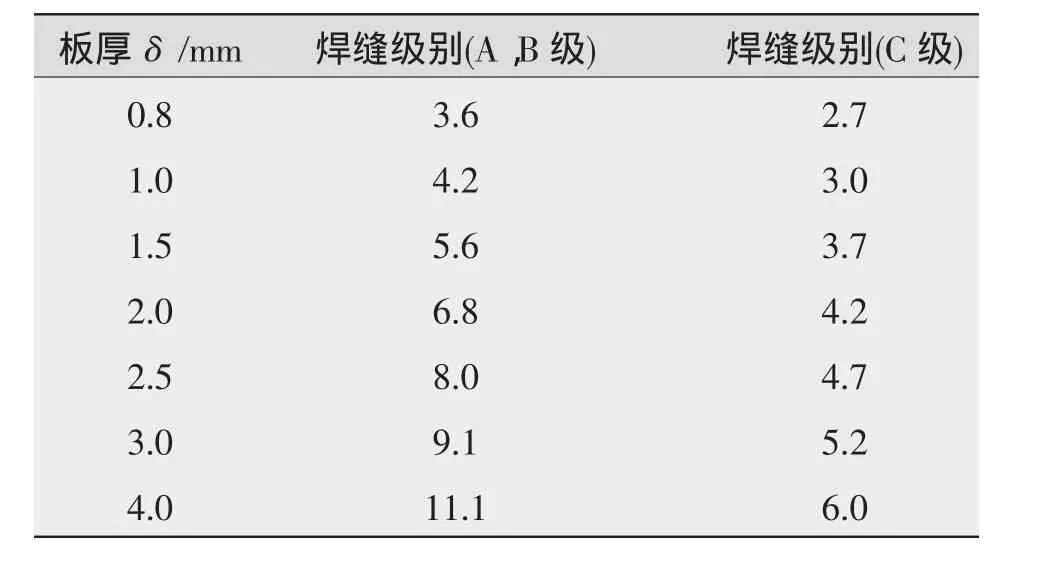

焊核直径大小是衡量焊点强度最重要的指标,按照JIS Z 4305标准要求[2-3],不同板厚组合的不锈钢点焊接头有不同的直径要求。焊核直径偏小会导致焊点强度不足,主要产生原因是焊接电流偏小或者通电时间不足;焊核直径超出标准值过多,焊点变形较大,而且会影响焊点的疲劳强度,主要原因是焊接参数偏大[4-5]。建议焊点直径为标准值。不锈钢点焊焊核直径要求如表1所示。

3.2 缩孔

缩孔是冷作硬化不锈钢板点焊最常见的焊接缺陷之一。车体用不锈钢材料为冷作硬化不锈钢板,材料表面的硬度很高,收缩率很大,若电极压力不足,焊核液态金属由外向内凝固时,缩孔处得不到有效的挤压从而形成缩孔,可以通过加大电极压力、增加焊后保压时间来解决。缩孔形态如图2所示。

表1 不锈钢点焊焊核直径要求

图2 缩孔

3.3 飞溅

焊接飞溅也是冷作硬化不锈钢板点焊最常见的焊接缺陷之一。飞溅形式表现为表面飞溅和内部飞溅,会影响焊点的外观和质量。电流过大、焊接时间过长、电极压力过小、工件间间隙过大、焊点距工件边距过小、工件表面清理不彻底均可能导致飞溅。图3为焊点表面和内部飞溅示意图。生产过程中连续产生三个焊点飞溅,须立即停止焊接,分析飞溅原因进行点焊试验合格后方可继续生产。

图3 飞溅

在实际生产中发生飞溅的原因主要有:

(1)工件间隙过大。不锈钢点焊工件一般为薄板折弯、压型件,工件折弯数量较多时,应优先保证点焊位置的尺寸,确保工件配合密贴。在焊接刚性较弱、焊点较多的工件时,应采用合理的点焊顺序,比如由中心向四周、间隔数个的跳跃方式点焊。

(2)工件表面清理不彻底。工件下料时在工件表面会残留油污、铁屑等杂质,在点焊前必须清除干净,保证工件间、工件与电极接触面清洁。在焊接过程中及时观察电极接触面状态,电极帽或电极前端有明显磨损或杂质时,应及时更换电极帽或研磨整形。

(3)工件压力过小。随着点焊设备的使用,气缸等部件状态会逐渐产生变化,在出现频繁飞溅时,在排除其他因素后,利用压力计、电流计验证设备。

(4)焊点距工件边距过小。手动点焊设备出现该现象多数是操作人员焊接手法问题,应提升操作人员的操作能力、责任心。如果是自动点焊设备出现问题,应及时检查工件位置、工装和自动焊接程序。

3.4 未熔合

未熔合是对点焊接头强度影响最为严重的缺陷之一,直接影响点焊接头强度,尤其是疲劳强度。通常未熔合是由于热输入量不足造成,可通过加大焊接电流、电极压力或焊接时间加以改善。未熔合形态如图4所示。

3.5 熔透率不达标

熔透率是判断焊点质量是否合格的重要指标,过高或过低都会影响接头强度和外观质量。JIS Z 3140中指出,焊核的熔透率应为20%~80%[6]。图5为熔透率过高的焊核宏观照片。影响熔透率的因素较多,重要的有电流、焊接时间、电极压力、电极材料、电极形状等,电流、焊接时间、电极压力过大时易造成熔透率过大,电流、焊接时间、电极压力过小时易造成熔透率过小。上下电极材料不一致同样易造成熔透率过大,图5中焊核焊接时上、下电极的材料分别为钨铜和铬铜,钨铜硬度高、散热慢,导致与上电极接触的母材侧熔透率过大。

图4 未熔合

图5 熔透率过大

在实际生产中解决熔透率问题的方法主要有:

(1)设计产品时应尽量满足不锈钢工件的最大厚度比,根据实际经验,不锈钢的最大厚度比为:板厚总和/外侧薄板厚度小于等于5。

(2)采取一定的工艺措施,如改变电极前端形状、更换电极材质等。

3.6 过烧

过烧后的焊点状态如图6所示,表面有铬碳化物沉积,影响无涂装不锈钢车体的商品化质量。过烧通常由于焊接时间太长、焊后冷却时间过短造成。应检查点焊设备的冷却水循环、保护气体流量是否正常,或对焊接参数进行优化,尽量采用氩气保护。

图6 焊点过烧

3.7 焊点外观不良

常见的焊点外观不良表现为焊点形状椭圆、月牙形状凸起、压痕过深等,如图7所示。

图7 外形椭圆及月牙形凸起

(1)形状椭圆。主要原因为电极与工件接触面磨损,应及时更换电极帽或研磨电极。

(2)月牙形凸起。主要原因为电极与工件不垂直或两电极不同轴,应改变点焊机的焊接角度或调整两电极的同轴度。

(3)焊点压痕过深。主要原因是焊接参数不匹配,电极压力过大导致。对于无涂装要求的城轨不锈钢车体,一般要求材料上的电极压痕一定不要深于可见表面板材厚度的10%。

4 结论

(1)通过分析轨道车辆不锈钢车体用材料的点焊特性,统计现车体生产中出现的点焊质量问题,分析产生原因并提出预防措施,对不锈钢点焊缺陷的预防和质量提高有一定参考价值。

(2)实际生产中影响焊点质量的因素众多,如供电环境、点焊设备稳定性。应做好焊前点检、日常点焊工艺试验、焊接过程控制和焊后检验工作。

[1] JIS Z 4305-2005,冷扎不锈钢板及钢带[S].

[2]谢 坚.电阻点焊研究发展(上)[J].电焊机,1994,24(1):1-8.

[3]周 岚,於建伟,曹 静.电阻点焊质量监控技术的发展现状及趋势[J].电焊机,2008,38(12):37-40.

[4]中国机械工程学会焊接学会.焊接手册·材料的焊接[M].北京:机械工业出版社,1992.

[5]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.

[6] JIS Z 3140-1969,点焊焊接区的检验方法[S].

Study on production and prevention of defects in resistance spot welding for stainless steel carbody of rail vehicle

LIU Yong-gang,HAN Xiao-hui,MA Ming-ju,WANG Su-huan

(Sifang Locomotive&Rolling Stock Ltd.,CSR,Qingdao 266031,China)

In this paper,it were introduced the basic principles and process characteristics of resistance spot welding for the rolling stainless steel plate according to the actual production.The welding defects were emphatically introduced,such as:the weld nugget diameter no meeting the standard,shrinkage,welding spatter,lack of fusion,the lacking penetration rate,over-burning,bad appearance.Causes for the defects were analyzed and preventive measures were taked,such as the following influencing factors:welding current,electrode force,welding time,the workpiece assembly,electrode shape and material,and etc.The commercial quality of stainless steel car body has improved through technology means to enhance the quality of solder joint.

spot welding;stainless steel;imperfection;prevent

TG453+.9

B

1001-2303(2012)04-0097-03

2012-01-17

刘永刚(1979—),男,山东青岛人,工程师,学士,主要从事轨道车辆焊接工艺的研究工作。