铝合金桁架环缝自动焊机的研制

2012-11-14田松亚

田松亚,封 艳

(河海大学 机电工程学院,江苏 常州 213022)

铝合金桁架环缝自动焊机的研制

田松亚,封 艳

(河海大学 机电工程学院,江苏 常州 213022)

根据铝合金桁架铝合金管材与接头环缝焊接要求,设计并制造了一台专用焊接设备。根据焊接时序要求,采用可编程控制器实现对焊接设备逻辑顺序的控制,并制定了铝合金桁架铝合金管材与接头环缝的惰性气体保护焊MIG自动焊接工艺。结果表明,该焊机自动化程度高、性能稳定、操作简便,能够满足铝桁架铝合金管材与接头环缝自动焊生产要求,同时提高了生产率。依据制定的焊接工艺,进行了焊接试验。焊接试验表明,制定的工艺所获得的铝合金桁架铝合金管材与接头对接接头,满足焊缝质量要求。

铝合金桁架;铝合金管材与接头环缝;自动焊机;PLC;工艺

0 前言

随着焊接技术日新月异的发展,企业对焊接质量、效率的要求也不断提高。针对特定焊接件使用焊接专机是解决此问题的有效途径之一,因此焊接专机也成为焊接设备的重要发展方向之一[1-3]。某公司生产的铝合金桁架长6 m,材料为6082,由主管和支管组成,年产量10 000件。主管由铝合金管材和连接头组成,是主要受力部件,拟采用自动焊接,故设计了双头圆周自动焊机。

1 铝合金桁架结构

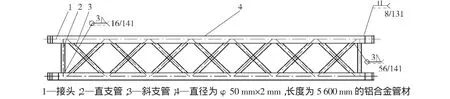

铝桁架结构如图1所示。其中直支管、斜支管和铝合金管材相贯线是空间曲线,采用手工交流钨极氩弧焊焊接;铝合金管材与接头相贯线是圆形,采用熔化极氩弧焊进行自动焊接。

铝合金管材与接头的装配关系如图2所示。该焊接接头是有垫板的对接接头,接头外径φ 50 mm,内径φ 30 mm。铝合金管材壁较薄(2 mm),接头壁较厚(8 mm),焊接时焊枪必须偏向接头,以防止管材被焊穿。

2 双头圆周自动焊机机械设计

2.1 设计要求

为了完成铝合金管材与接头的自动焊,首先将铝合金管材与接头进行定位焊,以保证安装尺寸。将定位焊后的工件安放在固定机构上,以达到工件与夹紧机构基本同轴。在气缸压力的作用下夹紧机构顶紧工件,电机驱动夹紧机构和工件作旋转运动。在焊接位置的上方安装两把焊枪,为了使焊枪中的焊丝对准待焊位置,焊枪固定装置需要有左右、上下方向调节功能。由于此焊接接头是厚壁件和薄壁件的焊接,所以焊枪固定装置需要有调节焊枪左右倾角的功能。

图1 桁架结构

图2 铝合金管材与接头装配示意

2.2 双头圆周自动焊机设计

2.2.1 双头圆周自动焊机结构原理

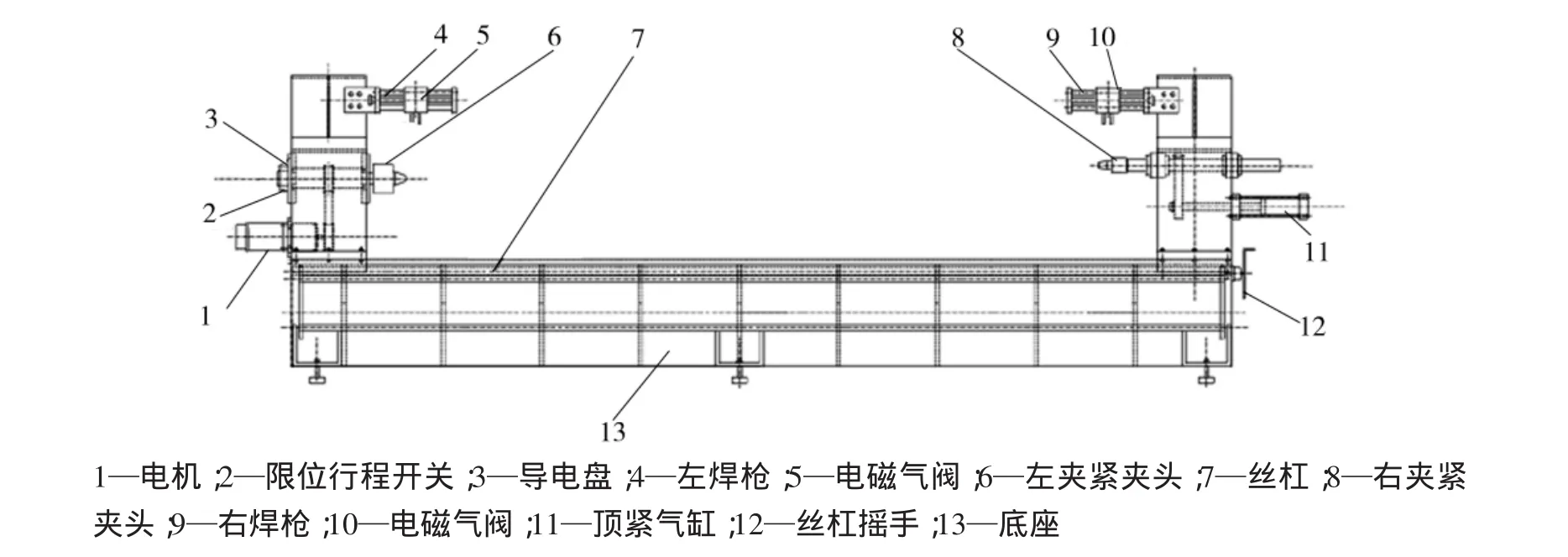

双头圆周自动焊机主要由焊枪运动行走机构、工件夹紧机构、控制系统和焊接电源组成,如图3所示。

图3 自动焊接结构示意

电机1通过三角皮带驱动左夹紧夹头6作旋转运动,同时也带动工件旋转。顶紧气缸11带动右夹紧夹头8夹紧工件。由焊枪调整装置9、右夹紧夹头8、顶紧气缸11组成的右夹紧系统在手轮12、丝杠7的驱动下沿底座13的导轨左右运动。通过电焊机的地线、导电盘3将电引导到工件上。限位行程开关2检测工件旋转一圈。通过时间继电器调节控制填弧坑时间。

焊机自动化过程的实现主要通过气缸、电机和PLC等元器件组成的系统完成。自动焊机控制有手动和自动两种状态。

2.2.2 焊接过程的可编程控制

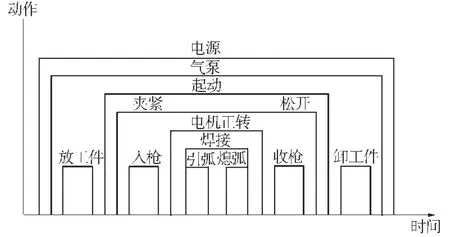

焊接过程要完成一系列时序转换,如图4所示。控制器的输入侧应具有手动/自动、起动与停止、急停、限位行程开关和各手动操作控制按钮(电机正反转、气缸的进退、焊枪的送进与后退);输出侧需三只电磁气阀和三个继电器,其中三只电磁气阀分别控制气缸执行工件夹紧、松开,以及两把焊枪的进退,三个继电器分别控制电机正反转、代替焊枪的手把开关控制电焊机输出,其中时间继电器控制填弧坑。

自动、手动选择处理采用调步指令,当工作方式选择开关置于自动时,手动操作就不起作用。编程时充分利用PLC的计数、定时功能,以满足自动焊需求的延时和转换功能[4]。PLC控制原理接口电路如图5所示。

PLC的自动控制过程如下:

图4 焊接过程示意

图5 PLC接口电路

SB5用于设定自动工作模式和手动工作模式。在自动工作模式下,按下起动(SB3),电磁阀3得电,气缸工作,夹紧工件。电磁阀2得电,焊枪气缸工作,焊枪送进,到达焊接位置。手把开关闭合。KM1得电,控制电机正转。开始焊接。当电机旋转一周,即焊枪回到起焊点。检测位置的按钮开关(SB11)被触发,时间继电器KT1得电,到达设定的延时时间后,控制电机转动的继电器掉电。完成焊接。在非正常情况下,当按下急停(SB4),电机停止运行,焊枪手把开关断开,其他各执行元件保持停止前的状态。

在手动工作模式下,按下起动(SB3),按下气缸夹紧(SB12),电磁阀3得电,气缸工作,夹紧工件。按下焊枪到位(SB8),电磁阀1、2得电,两把焊枪同时到达焊接位置。按下手动正转(SB9),KM1得电,控制电机正转,按下手动反转按钮(SB10),KM2得电,控制电机反转。按下焊接SB6、SB7,起动焊接电源开始焊接。按下限位行程开关(SB11),时间继电器KT1得电,开始填弧坑,完成焊接。

3 铝合金桁架环缝焊接工艺

根据焊接时序要求设计并制造了双头圆周自动焊机,制定了铝合金桁架铝合金管材与接头环缝焊接工艺。铝合金管材壁较薄(2 mm),接头壁较厚(8 mm),从熔焊深度角度考虑,TIG焊适于焊接厚度小于3 mm的板;MIG焊热功率大,能量集中且保护效果好,单面熔深可达6 mm,故铝合金管材和接头焊接采用单道MIG焊接方法。焊接时如果电流太大,易烧穿铝合金管材;如果电流太小,接头熔深达不到要求。弧压过低,电弧能量小,焊丝熔化慢,易出现短路,飞溅大;弧压过高,电弧易漂移到导电嘴上,烧坏导电嘴,影响焊接过程稳定性。故选择焊接电流为170~175 A,电弧电压21~22 V。

电流种类/极性为DCEP,发挥阴极雾化作用,清理工件表面氧化膜。焊丝接正,使熔滴过渡均匀,形成稳定的亚射流过渡,保证焊接过程稳定。送丝速度1.1~1.2 m/min,焊接速度94~98 cm/min。铝合金MIG焊时,不宜采用活性气体作为保护气,故采用的保护气体为99.99%Ar。气体流量过小,气体保护效果较差,气体流量选为12 L/min。

焊枪喷嘴尺寸为φ 16 mm,左焊枪倾角为左5°,右焊枪倾角为右5°,使电弧力和电弧热主要作用在接头厚壁上,保证铝合金管材与接头同时熔化且不烧穿铝合金薄壁。焊枪超前量1~2 mm,保证熔池在水平位置凝固,焊缝成形良好。引弧由于工件处于冷态,易产生未焊透或未熔合,因此引弧电流应稍大,故起弧电流为正常焊接电流的140%,时间为0.1 s;熄弧易产生弧坑和弧坑裂纹,因此熄弧前应降低送丝速度,衰减电流,故收弧电流为正常焊接电流的60%,时间0.6 s。

焊接材料为实芯焊丝Al5183,规格φ 1.2mm。因铝合金导热率高,如果环境温度较低,焊后冷却速度太快,焊缝易出现裂纹。为了保证焊接质量,焊前焊缝区需预热,预热温度16℃。

4 焊接结果

采用制造的双头圆周自动焊机,根据制定的铝合金桁架铝合金管材与接头环缝MIG焊接工艺,对铝合金管材与接头施焊。焊后测得焊缝尺寸为:焊缝宽度10 mm,焊缝余高2.5 mm。测量结果表明,焊缝尺寸外形符合ISO10042标准。剖开铝合金管材与接头环焊缝,焊缝两侧熔合良好,熔深3mm,如图6所示。

图6 铝合金管材与接头对接焊缝示意

在MIG自动焊接过程中,PLC运行良好,采用PLC控制系统后,焊机稳定性有很大提高,生产效率明显提高。焊缝成形美观,质量好,满足生产要求。

5 结论

(1)设计的双头圆周自动焊机自动化程度高,降低了工人劳动强度,提高了生产效率。

(2)采用PLC控制,可靠性高,使控制系统功能更强,进一步提高整套焊接设备的整体性能。

(3)制定铝合金桁架焊接工艺施焊,焊缝质量好,成形美观,满足生产要求。

[1]刘政军,赵竟群.汽车车桥直焊缝焊接设备控制系统的研制[J].沈阳工业大学,2007(11):53-55.

[2]成 军.微车后桥壳纵缝自动焊机设计研究[J].西安理工大学,2004(1):44-45.

[3]姚河清,定 坤.涡流位移传感器在外伸梁自动焊接控制中的应用[D].江苏:河海大学,2004.

[4]史国生.电气控制与可编程控制器技术[M].北京:化学工业出版社,2005.

Design and manufacture of automatic circumferential welding equipment for aluminium alloy boom

TIAN Song-ya,FENG Yan

(College of Mechanical&Electrical Engineering,Hohai University,Changzhou 213022,China)

According to the requirements of aluminium alloy boom circumferential welding,this paper design and manufacture a special automatic welding equipment.In terms of weld time sequence requirement,PLC is used to implement the control of welding device logical subsequence.besides,work out the MIG automatic welding procedure of circumferential welding.The Result shows that the welding device displays high degree of automation,stable performance and convenient movement,which could satisfy production requirements of aluminium alloy boom automatic circumferential welding and improve productivity.Based on the welding procedure,welding experiment is done.The result indicates that welding procedure could reach the quality requirements of welding joint.

aluminium alloy boom;circumferential weld;automatic welding equipment;PLC;welding procedure

TG457.4

A

1001-2303(2012)04-0044-04

2011-10-13;

2012-03-08

田松亚(1963—),男,江苏如皋人,副教授,硕士,主要从事逆变焊机、焊接自动化等研究和教学工作。