转向架构架补焊残余应力数值模拟

2012-11-14张志毅韩永彬王心红李丹丹

张志毅,韩永彬,王心红,李丹丹

(1.南车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.大连交通大学 材料科学与工程学院,辽宁 大连 116028)

转向架构架补焊残余应力数值模拟

张志毅1,韩永彬1,王心红1,李丹丹2

(1.南车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.大连交通大学 材料科学与工程学院,辽宁 大连 116028)

转向架作为车辆走行部的主要构件,常采用局部补焊的手段进行修复,这势必影响接头残余应力。利用ABAQUS有限元分析软件,分别对焊态、不同补焊参数和补焊次数后的残余应力进行了数值模拟。模拟计算结果表明:补焊后焊缝的纵向应力大大增加,横向应力减小;但随着补焊次数的增加,纵向应力变化不大,横向应力有所增加;随深度增加,纵向应力涨幅不大,横向应力有所增加;随补焊宽度增加,焊缝区的横向应力有所增加,纵向应力略有增加但幅度不大。开展对转向架焊接构架对接焊缝补焊残余应力分析,对于指导焊接转向架生产、降低焊接接头残余应力具有重要的意义。

SMA490BW;对接接头;多次补焊;残余应力;数值模拟

0 前言

转向架作为车辆走行部的主要构件,在工作过程中承受着交变载荷的作用。为了保证高速构架有足够的强度、刚度和抗疲劳能力,减轻自重,实现低动力作用,目前高速客车转向架的构架均采用焊接形式,焊缝密集,易有夹杂、气孔等缺陷,且在使用过程中容易有裂纹产生,如果只是简单的整体报废将会造成很大的浪费,因此常采用局部补焊的手段进行焊接修复[1],这样可以有效提高经济效益。但在同一部位进行补焊,材料将多次受热,在补焊处会形成复杂的焊接残余应力分布状态。而残余应力是影响焊接接头强度的重要因素之一[2-3],因此,分析补焊后的残余应力对于制定正确的补焊工艺、提高补焊接头的可靠性具有重要的意义。

目前,Dong等人[4]对管道焊接接头的修复长度对焊接残余应力分布的影响进行了数值模拟。汤洁等人对16MnR钢焊接接头补焊的残余应力进行数值模拟,但对于转向架的常用钢SMA490BW至今尚没有相关研究。在此应用ABAQUS有限元分析软件对SMA490BW钢进行补焊后的残余应力的数值模拟,得到不同补焊后残余应力的分布情况,为优化补焊工艺提供一定的理论基础。

1 有限元计算模型

1.1 计算模型和网格划分

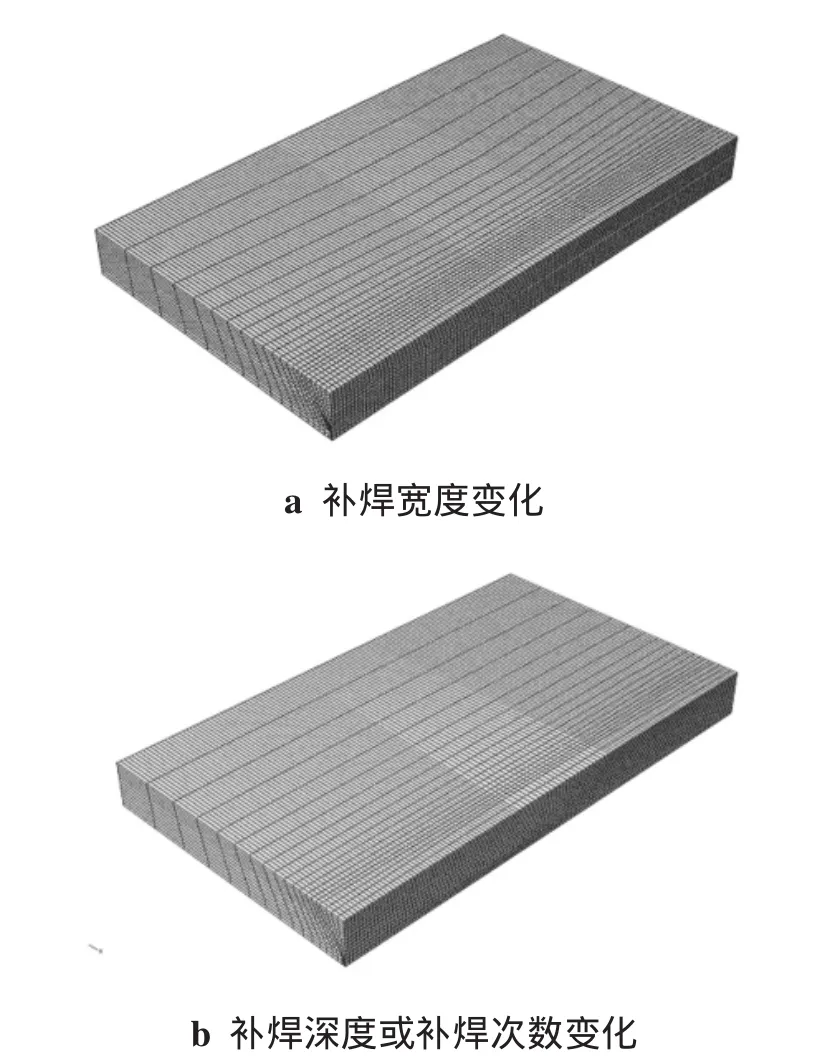

由于平板对接接头关于焊缝中心对称,因此取其一半进行有限元分析。几何模型补焊区结构和尺寸如图1所示,焊接试板尺寸130mm×75mm×12 mm,坡口形式为60°的V型坡口。补焊区长度30 mm,补焊深度、补焊宽度和补焊次数如表1所示。有限元计算模型如图2所示,其中图2a模型用于计算补焊宽度变化时接头的补焊残余应力;图2b模型分别用于计算补焊深度和补焊次数变化时接头的补焊残余应力。有限元网格划分如图3所示,在焊缝和补焊区划分较密,远离焊缝区网格较稀。补焊深度和补焊次数的计算模型共35 112个节点,30654个单元;补焊宽度计算模型共43 230个节点,38 220个单元,温度场采用DC3D8单元,应力场计算采用C3D8R单元,温度场、应力场的计算采用相同的节点和单元。

图1 补焊区域结构与尺寸

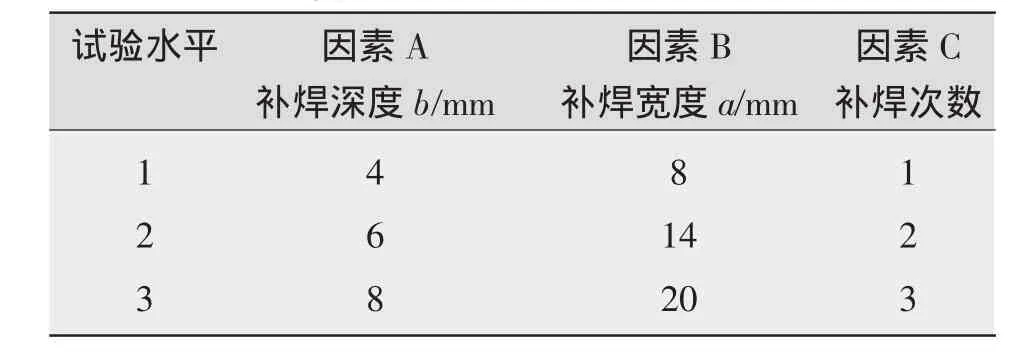

表1 补焊试验因素及水平

1.2 有限元分析

采用ABAQUS软件进行有限元分析。先进行平板对接的焊接残余应力分析,再在此基础上分析补焊残余应力。有限元计算过程中,首先进行温度场分析,然后将各节点温度作为体载施加在结构应力中。在力分析过程中读取各节点的温度,进行插值计算,得到残余应力分布。

图2 有限元计算模型

图3 网格划分

1.3 材料物理和力学性能参数

假设焊材与母材材质相同,其物理性能和力学性能参数如图4所示。图4中,μ为泊松比;CP为比热容(单位:102J/(kg·℃)];k为热导率[单位:W/(m·℃)];α为线膨胀系数(10-5/℃);Re为屈服强度(100 MPa); E为弹性模量(100 GPa);ρ为密度(单位:103kg/m3);相变潜热277 kJ/kg;固相线温度1 480℃;液相线温度1 520℃。

图4 材料性能参数

1.4 焊接工艺和焊接热源

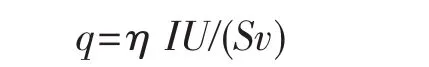

采用MAG焊。正常焊接采用人工底焊,填充及盖面采用自动焊接,补焊采用人工焊接。人工底焊和补焊使用松下KR-500型焊机,自动焊接选用IGM焊接机械手。正常焊接和补焊的工艺参数如表2所示。焊接热源采用内生热源模拟电弧加热过程,热流密度为

式中 η为电弧热效率;I为焊接电流;U为电弧电压;S为焊缝截面积;v为焊接速度。

表2 焊接和补焊工艺参数

1.5 边界条件处理

焊接温度场中,焊件与外界同时存在着对流和辐射换热,在所有外边面均施加换热边界条件,环境温度20℃,焊接结束后冷却到常温。

应力分析中,焊缝中心为轴对称边界条件。对焊件下表面约束y方向,限制母材长度方向上边缘最外层的两层节点的全位移。

2 计算结果和讨论

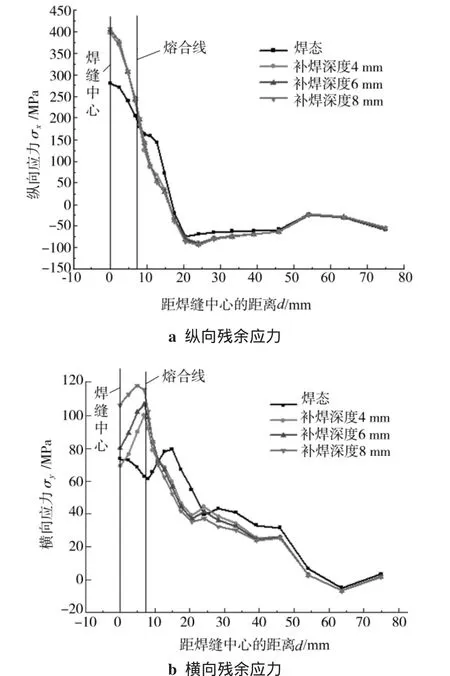

2.1 补焊深度对残余应力的影响

焊态及补焊深度分别为4 mm、6 mm、8 mm的纵向残余应力σx的变化如图5所示。由图5a可知,在焊缝及近缝区呈现出数值较高的残余拉应力状态,而远离焊缝及近缝区的区域,残余应力降低且在母材处应力状态由拉应力转变为压应力。焊态下焊缝中心的纵向残余应力σx=280 MPa,热影响区处的σx=140 MPa。与焊态下相比,补焊后焊缝及近缝区的纵向残余应力明显增大,如挖补深度4 mm补焊后,焊缝中心最大纵向残余应力为395 MPa。比较不同挖补深度对残余应力的影响,随着挖补深度的增加,焊缝中心部位的纵向残余应力有所增大,但增加幅度较小,而远离焊缝中心的其他部位残余应力没有明显的变化。

图5 不同补焊深度时的残余应力分布

由图5b可知,在焊缝及其近缝区,横向残余拉应力较大,远离焊缝区域的残余横向拉应力降低,在母材处从拉应力转变为压应力。与纵向残余应力及其分布特征相比,横向残余应力的分布较为相似,但应力数值较小。焊态下,焊缝中心处的横向残余拉应力σy仅为73 MPa,经过挖补深度4 mm的补焊后,焊缝中心部位的残余拉应力为100 MPa,挖补深度6mm时为110MPa,挖补深度8mm时为120 MPa。可见随着补焊深度的增加,焊缝及近缝区的横向残余拉应力具有较大程度的提高。

综上所述,在焊态下焊缝及其近缝区均呈拉应力状态,在焊缝中心部位残余拉应力最大,而远离焊缝及其近缝区的区域,残余拉应力逐渐减小,并最终由残余拉应力状态转变为残余压应力状态。与焊态下相比,不同挖补深度时的补焊残余应力具有基本相同的分布规律,且在焊缝及其近缝区的残余拉应力大幅度增大。随着挖补深度的增加,焊缝及其近缝区的纵向残余应力有所增大,但不十分明显,而横向残余应力的增大较为明显。

补焊使焊缝的残余拉应力大幅度增加,这是因为挖补熔池金属在凝固过程中的自由收缩受到周围固态金属的限制,且与焊态下相比拘束程度更大,因此产生较大的残余应力。随着补焊深度的增加,熔池体积增加,从而使残余应力增加。

2.2 补焊宽度对残余应力的影响

挖补宽度分别为8 mm、14 mm、20 mm时的残余应力分布云图如图6所示。显然,在焊缝及其近缝区为残余拉应力状态,远离焊缝及其近缝区的残余拉应力逐渐减小,最终均转变为压应力状态。

图6a给出了正常焊接和补焊后纵向残余应力σx的分布规律。由图6a可知,在焊缝及近缝区均为拉应力状态,在焊缝中心线处残余应力较大。随着离焊缝中心线的增加,残余拉应力值迅速降低;在远离焊缝的母材区,残余拉应力转变为压应力。焊态下,焊缝中心处的纵向残余拉应力σx=280 MPa,在挖补宽度8 mm的条件下进行补焊后,焊缝中心处的残余拉应力值增加到约400 MPa;而当挖补宽度分别为14 mm和20 mm时,焊缝最大的纵向应力虽有增加但增幅不大。

图6b给出了正常焊接和补焊后横向残余应力σy的分布特征。与焊态下相比,补焊后的焊缝及近缝区,横向残余拉应力值明显增大,且由于挖补宽度增加,高值残余拉应力区的作用范围也相应增加。焊态下,焊缝中心处的横向残余应力σy=70 MPa,当挖补宽度8 mm时,挖补区域位于原始焊缝内部,补焊后焊缝区的σy增加,最大应力达100 MPa;挖补宽度14mm时,恰好为沿着原始熔合线挖补,焊缝及近缝区的σy呈较大幅度提高,最大值为120MPa;挖补宽度20 mm时,挖补区域已超过原始焊缝的宽度,此时焊缝及近缝区的σy继续大幅度提高,最大值增加到180MPa。可见,随着挖补宽度的增加,补焊后焊缝区及近缝区的横向残余拉应力有较大幅度的提高。

图6 不同补焊宽度时的残余应力分布

综上所述,与焊态下相比,不同挖补宽度时的补焊残余应力具有基本相同的分布规律,且在焊缝及其近缝区的残余拉应力值大幅度增加。随着挖补宽度的增加,补焊后焊缝区及近缝区的横向残余拉应力较大幅度地提高,焊缝最大的纵向应力虽有增加但增幅不大。挖补宽度增加时,焊缝中补焊残余应力增加的原因与挖补深度变化时相同。

2.3 补焊次数对残余应力的影响

补焊一次、两次、三次后的残余应力云图如图7所示。可以看出,在焊缝及近缝处呈现出明显的残余拉应力状态,而远离该区残余拉应力逐渐减小。

图7 不同挖补次数补焊后的残余应力分布

图7a为焊态和不同挖补次数补焊后纵向残余应力σx的分布规律。由图7a可知,在焊态及补焊状态下,焊缝及近缝区均呈拉应力状态。且与焊态相比,补焊后残余拉应力作用范围基本不变,但拉应力值明显提高,最高应力都集中在焊缝中心部位,即焊态下焊缝中心部位的纵向残余应力σx=280 MPa,经过一次补焊后增加到395 MPa,但随着挖补次数的增加,纵向残余应力值变化不大。可见,多次补焊后,最大纵向应力位于焊缝中心部位。

图7b为焊态和不同挖补次数后横向残余应力σy的分布规律。容易看出,在焊态及补焊状态下,在焊缝及近缝区的横向残余应力也均呈拉应力状态,但与纵向残余拉应力分布特征相比,横向残余拉应力峰值不在焊缝中心部位,而集中在焊缝熔合线处,并且随着挖补次数的增加,横向残余拉应力有明显增大。

随着挖补次数的增加,焊缝残余应力值变化不大,这是由于焊缝每一次挖补之后都是又重新填充金属,而试板的拘束条件和熔池体积在多次补焊过程中并未发生改变[4-5];因此按照一般焊接理论,焊缝残余应力增加不大。

3 结论

(1)在正常焊接状态下,在焊缝中心部位的残余拉应力最大,而远离焊缝及其近缝区的其他部位,残余拉应力逐渐较小,并最终由拉应力状态转变为压应力状态。

(2)与焊态下相比,在不同挖补深度时,补焊残余应力具有基本相同的分布规律,在焊缝及其近缝区的残余拉应力值增大。随着挖补深度的增加,焊缝及其近缝区的纵向残余应力虽有所增大但不明显,而横向残余应力的增大较为明显。

(3)当挖补宽度不同时,补焊残余应力分布特征与挖补深度的影响基本相似。焊缝及近缝区仍呈拉应力状态,且与焊态下相比,残余拉应力值均有明显的增大。且由于挖补宽度增加,高值残余拉应力区的作用范围也相应增加。随着挖补宽度的增加,焊缝及近缝区的纵向拉应力虽有增加而增幅不大,但横向残余拉应力有较大幅度地提高。

(4)当挖补次数变化时,焊缝及近缝区也呈拉应力状态,纵向残余应力值变化不大,横向残余拉应力较为明显的增大。与焊态下相比,补焊后残余拉应力作用范围基本不变,但拉应力数值明显提高,最高的纵向拉应力作用在焊缝中心部位,而横向残余拉应力峰值集中在焊缝熔合线处。

[1]陈伯蠡.焊接工程缺陷分析与对策[M].北京:机械工业出版社,1997.

[2]Dong P,Brust F W.Welding residual stress and effects on fracture in pressure vessel and piping components:a millennium review and beyond[J].Journal of Pressure Vessel Technology,2000,12(8):329-338.

[3] Lun din C D,Khan K K,Yang D,et al.Failure analysis of a service exposed hot reheat steam line in a utility s team plant[J].WRC Bullet in,1990(354):1-38.

[4] Dong P,Zhang J,Bouchard P J.Effects of repair weld length on residual stress distribution[J].Journal of Pressure Vessel Technology,2002,124(1):74-80.

[5]侯 涛,朱 平,史春元.焊趾TIG重熔层激冷处理后残余应力场有限元分析[J].机车车辆工艺,2008(1):14-16.

Residual stress numerical simulation of repair welding in bogie frame

ZHANG Zhi-yi1,HAN Yong-bin1,WANG Xin-hong1,LI Dan-dan2

(1.CSR Qingdao Sifang Co.,Ltd.,Qingdao 266111,China;2.School of Materials Science and Engineering,Dalian Jiaotong University,Dalian 116028,China)

The bogie is the main component of vehicle running,and it is often repaired by local repair welding,which would cause residual stress in butt weld during welding.The residual stress of repair welding in bogie was simulated separately with ABAQUS,the finite element analysis software.The results showed that the longitudinal stress of the weld increased significantly after repair welding,but the transverse stress decreased;With the increasing number of the repair welding,the longitudinal stress didn't change greatly,while the transverse stress increased;With the increasing depth of repair welding,the increase of longitudinal stress wasn't too much,but the transverse stress increased.With the increase of repair welding width,the transverse stress increased,and the longitudinal stress increased a little.It is important that studying residual stress of repair welding to guide the bogie production and to reduce the welding residual stress of the joint.

SMA490BW;butt joint;numbers of repair welding;residual stress;numerical simulation

TG457.2+1

A

1001-2303(2012)04-0082-05

2011-11-11

“十一五”国家科技支撑计划基金资助项目(2009BAG 12A02-B02-2)

张志毅(1980—),男,浙江金华人,工程师,学士,主要从事转向架焊接工艺研发工作。