油气输送管道隧道穿越施工质量控制技术

2012-11-14杨祥海肖景安

杨祥海,祁 哲,肖景安

(川庆油建川东分公司,四川 成都 610213)

油气输送管道隧道穿越施工质量控制技术

杨祥海,祁 哲,肖景安

(川庆油建川东分公司,四川 成都 610213)

以管道输送石油、天然气是经济、高效、安全的输送方式,而保证油气管道输送安全的主体则是油气管道施工过程中各工序的过程质量控制。由近几年国家油气管道重点工程建设项目可知,都或多或少的有隧道穿越施工,而隧道施工往往是工程施工的关键控制点。结合兰-郑-长输油管道工程和西气东输二线管道工程,以及目前在建的中缅油气管道工程,针对油气管道施工过程中隧道穿越施工各工序质量控制以及如何降低施工成本提高施工进度做一简要论述。

油气管道;隧道穿越;质量控制

0 前言

油气输送管线由于输送距离长、压力高等特殊性,往往要经过戈壁、沙漠、森林、江、河、沼泽、隧道穿越、甚至无人区等,随着科技的发展,油气管道施工面临着如何选用最佳工程结构和新材料,如何选择最佳施工方案和先进的施工方法,以最大限度地提高施工质量和进度。在此就目前大口径油气管道隧道施工各工序质量控制过程做一简要介绍。

1 油气管道隧道穿越施工技术特点

1.1 油气管道隧道穿越施工特点

油气管道隧道穿越施工往往存在施工作业空间小、湿度大,人员、机具、设备相对较为集中,质量不易控制、易发生安全事故等特点。

1.2 隧道穿越施工准备

1.2.1 防腐管集散和喷砂除锈

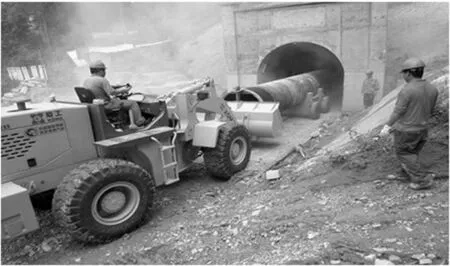

在充分了解及掌握隧道内情况、确保隧道内各项满足施工条件后进行防腐管的运输。在运输防腐管之前首先在隧道口选择一块相对平坦的地方作为临时集散地,在防腐管到达集散地之后,再由组焊班组根据隧道内测量结果和管墩位置进行防腐管编号,为下一步布管做好准备。受隧道空间限制,在进行隧道内布管之前宜对管口两端进行除锈涂刷底漆,以减少焊接检测完成后在洞内喷砂除锈,从而避免不必要的安全事故发生。在隧道外喷砂除锈涂刷底漆推荐的最好方式是采用干膜防腐底漆,如图1所示。

图1 喷砂除锈

1.2.2 隧道内布管

隧道内布管之前应平整洞口,如遇地面湿滑可采用一定厚度的花纹钢板进行铺垫,同时将做管墩的基坑用钢板进行临时掩盖。对于面积大于100 mm2的凹凸不平处应进行削平处理,以减少运管小车阻力,降低安全风险。在管道组焊中线采用反光漆或其他反光标识进行标注,并标识先前已经做好钢管编号的标记,布管采取对号入座的方式进行。隧道内的临时管墩推荐使用枕木并用抓钉相连各枕木,枕木与防腐管相接触处应使用软质材料进行衬垫,以免损坏防腐层。用枕木作为临时管墩的优势在于:枕木撤除较为方便,且可重复多次使用。此处质量控制点为:(1)事先确定好钢管防腐等级和钢管壁厚,同时在布管过程中注意保护防腐层和管端坡口。(2)反复测量核对钢管长度以及弯管度数,防止管道靠壁及焊口处于永久性管墩位置。安全方面:一是控制进管速度;二是加强隧道通风。实时监测隧道内洞顶渗水情况,如果隧道内地面有坡度可以适当增设反光减速带。

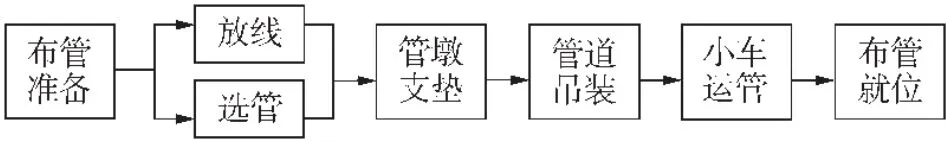

布管采用机械推进布管的方式进行,提高了布管工作效率。布管方式如图2所示。

图2 隧道布管

1.2.3 布管工序流程

布管工序流程如图3所示。

图3 布管工序流程

2 焊前准备质量控制

(1)在隧道开始组焊前,必须组织相关人员进行技术和安全方面的交底,同时做好进洞人员作业内容等方面的记录。

(2)焊前准备工序流程:坡口加工→清口、清管→管道吊装→组对→检验。

(3)坡口加工。

a.在现场应对管口按照焊接工艺要求中的形式进行加工,以满足焊接施工需要。

b.坡口加工前严格按照规范要求清除坡口内外壁50 mm范围内的一切污物;严格按照规范要求的坡口尺寸进行坡口加工,加工完的坡口要用坡口加工量规进行圆周检查,保证加工精度。

c.对于制管焊缝的打磨,要求管内外打磨长度不少于300 mm,呈30°平滑过渡,并且要求与母材齐平。

(4)坡口清理和清管。

a.管端坡口不得有机械加工形成的内卷边,若有则用锉刀或电动砂轮机清除。坡口清理满足坡口加工要求。

b.清除管端25 mm内的污物、浮锈直至露出金属光泽。

c.管口组对前用自制清管器将管内尘土、杂物清除干净,并注意保护内涂层。

(5)钢管吊装。

a.隧道内管道吊装采用移动吊架,移动吊架在移动到吊管位置后,必须将移动吊架固定,防止移动吊架滑动,并在滚轮下放置三角木,然后才能起吊管道。

b.钢管吊装时吊点置于钢管(长度方向)的中心处,管道起吊高度为高于底板0.6~0.8 m。

c.采用一定柔性高强纤维尼龙吊带起吊管道,以避免损坏防腐层。

(6)组对。

a.再次复核管子壁厚、防腐层规格和坡口加工质量。

b.清理管口与组对、焊接工序的时间间隔不宜过长,以避免二次清理。

c.对口要求严格按照焊接工艺规程执行,特别是严格控制对口间隙,管口处螺旋焊缝或直焊缝错开100 mm以上。对于在坡口加工过程中出现的钝边过薄处的坡口,在对口时尽量使其处于3点、9点位置,避免在12点、6点位置,以避免烧穿。

d.隧道内对口采用内对口器。

e.严禁采用锤击方法强行矫正管口。

(7)对口质量检验。组对后进行自检、互检,并由质检员进行专检。

3 隧道内焊接质量控制

3.1 隧道内组焊施工工序流程

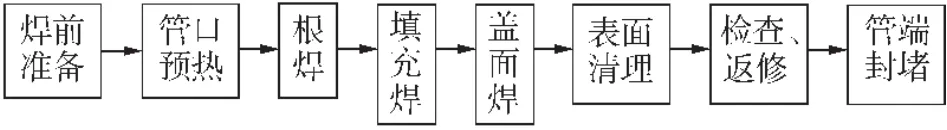

组焊施工工序流程如图4所示。

图4 组焊施工工序流程

3.2 焊前准备

3.2.1 施焊工艺

隧道内的焊接工艺必须是经过验证且在有效期内。

3.2.2 焊接人员

(1)所有参加隧道施工的人员要求身体健康,并且取得相应的资质证。

(2)熟悉“隧道穿越管道工程焊接工艺规程”和“焊接作业指导书”。

3.2.3 焊接设备

(1)焊接设备完好,并有专人负责。

(2)焊接设备性能满足焊接工艺的需要。

(3)预热器要满足预热温度的需要,且处于完好状态。

(4)配备经过权威机构鉴定测温仪等测试仪器,且在有效期内。

3.2.4 焊接材料检验

(1)每个批号焊接材料必须具有产品质量证明书、合格证、出厂检验报告、运输保管和使用说明书,进口材料还必须具有商检证明。

(2)每个批号的焊接材料要经过工艺评定合格后才能投入使用。

(3)焊材外观表面光滑、洁净、无开裂、无锈蚀、油污和其他污物。

(4)具有良好的工艺性能、操作性能和成型能力。

3.2.5 焊材保管和运输

(1)焊接材料严禁受潮以及油类等有害物质的侵蚀,在干燥通风的室内存放。

(2)码放焊材的货架离地高度大于等于300 mm,离墙距离大于等于100 mm,且堆放高度不超过规定的层数。

(3)在保管和搬运时应尽可能避免损坏焊接材料和包装。

3.2.6 焊材使用

(1)设专人保管和发放焊接材料,并做好发放和回收记录以及烘烤记录。

(2)焊条必须放在焊条保温桶内,保温桶必须与就近的电源连接好。

(3)当天未用完的焊条或焊丝回取存放,或做好防潮处理。回收的焊条(丝)应单独隔离保管。

(4)对于不能满足施工要求的焊材,不得随意丢弃,必须由专人负责回收进行集中处理。

3.2.7 焊接环境

在下列情况焊接时必须采取有效措施,否则严禁施焊:大气相对湿度大于90%;环境温度低于5℃;风速大于8m/s。

3.3 预热

(1)预热设备。管口预热可采用环形火焰加热器或中频感应加热器进行预热,以保证管口加热均匀。

(2)预热温度必须符合工艺规范要求。如果洞内湿度过大,应适当提高预热温度,采取防潮措施,并在距管口50 mm处测量。

(3)管口预热在管口组对完毕检查合格后进行,预热完成后立即进行根焊道的焊接。

3.4 根焊质量控制

(1)根焊前重新检查预热温度,预热温度必须满足工艺要求。对于大口径管道根焊时采用2~3名或者4名焊工同时对称施焊,如图5所示,必须保证根焊焊道有足够的厚度和强度,避免根焊道过薄产生焊接裂纹。

(2)焊道的起弧或收弧处相互错开30 mm以上,严禁在坡口以外的钢管表面起弧。

(3)每处的结尾和接头均应进行打磨,以防止接头脱接。

(4)根焊时尽可能采用较短的电弧长度进行焊接,为保证根焊充分焊透,焊接时将焊条(丝)轻轻压于坡口之上,保证2/3电弧在管口内部燃烧,以保证获得足够厚度的根焊焊道。

(5)根焊道100%完成后才能拆除内对口器;使用外对口器根焊时,拆除对口器前,要求根焊道的焊接完成比例不得小于整个焊道的50%,且呈对称分布。

图5 四人对称施焊

3.5 填充焊

(1)填充焊在整个施焊过程中起着至关重要的作用,因此必须控制好各项工艺参数,保证每层的焊接质量。

(2)采用两名焊工对称施焊,使层间温度符合规范要求。

(3)所有接头或者凸出的焊道均应进行修磨,所有焊道表面先用动力钢丝刷清理残渣,同时层间间隔时间控制在10 min内以保证层间温度,当层间温度不能满足工艺要求时必须进行二次加热,使其达到规范要求。

(4)在进行后续焊道焊接前,前层焊道要求平滑过渡,应彻底清除前一焊道的缺陷。

(5)为保证焊接效率,目前大口径油气输送管道施工通常采用自保护药芯焊丝半自动焊,在满足工艺要求的前提下,填充焊宜使用尽可能高的焊接电流和焊接电压。

(6)当发生不可避免的烧穿前一焊道时,应采取与根焊道相同的焊接工艺进行修补,使其达到要求。

3.6 填充焊的质量控制

(1)半自动自保护焊焊接质量保证的一个关键是采用小的后拖焊接角度。在平焊位置,采用0°后拖角或推焊技术以获得薄的焊道层厚度,保证平焊位置的机械性能;在立焊位置,采用0°后拖角度以避免立焊位置产生焊接气孔;在仰焊位置,采用推焊技术以保证消除凸形焊道。

(2)根据半自动自保护焊的焊接特点,保持焊接电弧位于焊接熔池前方,带着焊接熔池下行。

(3)焊接摆宽的控制和运用。对于半自动自保护焊,控制摆宽极为重要,过宽的焊接摆宽将造成焊接气孔,而过窄的焊接摆宽将会产生凸形焊道,造成清渣困难和后续焊接困难。正确的焊接摆宽是保证坡口两侧充分熔合并圆滑过渡,防止产生死角。

(4)控制好焊接速度,每层焊接厚度不宜超过2.0 mm,以防止熔敷金属下淌造成假焊或层间未熔合。

(5)对于当天不能完成的焊口,要求填充量不得低于母材壁厚的2/3,并用防水隔热的保温布进行包覆,第二天施焊时要按工艺要求进行加热处理,使其达到规范要求。

3.7 盖面焊

(1)盖面焊之前,要求填充焊焊道表面平整,不得有过于凹凸不平的焊道表面存在,同时在管道立焊位置要求预留的坡口深度小于等于1.0 mm,必要时增加一道立填焊,在平焊位置和仰焊位置预留的坡口深度为2.0~2.5 mm,以保证该处位置的焊缝余高以及避免焊缝余高超高或在立焊位置盖面层焊道表面低于母材。

(2)对于盖面焊的焊接工艺参数要求选用中等送丝速度,以便于控制;选用尽可能低的焊接电压,避免焊接气孔的出现。

(3)在平焊位置和仰焊位置,适当增加焊接摆宽,以避免焊缝余高超高。

(4)盖面焊道完成后清理焊缝表面,要求清理干净焊缝表面有碍检测的熔渣、飞溅等,并对过高的焊缝余高进行修磨使其达到标准要求,但不得伤及母材。

3.8 外观检查及修补

清理完毕后仔细检查焊缝的外观质量,若缺陷超标,在焊口温度未完全降低时及时修补。

4 隧道内不合格焊口的返修质量控制

油气输送管线是经过手工焊、自动或半自动焊形成的对接接头,它和母材一起投入油气输送工程使用,因此不合格焊口的返修就显得尤为重要。

4.1 焊口返修焊接工序

焊口返修焊接工序如图6所示。

4.1.1 返修焊工的确定

返修焊工必须由经过专门培训取得相应的合格证,并且是具有较强责任心和较高技能的人员担任。

图6 焊口返修焊接工序

4.1.2 返修焊接工艺

投入工程使用的返修焊接工艺必须是经过验证合格的并有相对应的指导书。

4.2 返修焊接质量控制

(1)清除缺陷。

在准确定性缺陷后,采用角向砂轮机厚砂轮片(δ=5 mm)清除缺陷部位,优点为:a.缺陷再现性好;b.开口宽度易于控制。如果是采用全壁厚返修,待打磨至适当深度时改用δ=2.0 mm或δ=2.5 mm厚切割砂轮片将其余部分切穿,同时清除背面毛刺。切忌硬性使用较厚的砂轮片将其切穿,因为容易导致开口间隙过大而不利于根焊焊接和保证根焊质量。

(2)坡口设计如图7a所示。切忌采用如图7b所示的坡口形式,因为在根焊完成以后,在A、B两点处的熔渣不易清除,易导致层间夹渣,降低返修焊缝质量。

图7 坡口设计

(3)在正式返修焊前,再对该焊口进行整体加热,加热温度以不超过绝缘层耐受温度上限为宜。

(4)焊道层设计如图8所示。

(5)返修焊接时的注意事项。

a.无论是全壁厚或是半壁厚返修,对缺陷的准确定性和定位必不可少,当缺陷准确定位定性后,务必彻底清除缺陷,同时在返修焊接过程中仔细观察熔池的变化,根据熔池形状随时调整焊条角度和焊接电流。每层的接头应相互错开,仔细清理层间焊渣,避免产生新的缺陷。返修焊接完成后仔细检查焊缝表面质量,去除过高的焊缝余高并使其与母材圆滑过渡。

图8 焊道层设计

b.当同一焊口有多处返修时,应确保每一处返修完毕无误后再进行下一处的返修,禁止同时打开多处缺陷,以避免因受力不均匀而产生裂纹缺陷。

c.待整个缺陷返修完成后,必要时进行保温处理。

d.返修焊接环境要求与正常施焊时相同。

e.对于返修不合格焊口的处理:要求从线路中割除,在割除时应将前次焊接的热影响区一并切除。再次焊接时采用连头焊接工艺进行。

5 隧道内防腐补口质量控制

管道防腐是在所有焊口检测合格的基础上进行。防腐补口工序流程如图9所示。

图9 隧道口防腐补口工序流程

5.1 表面清理

(1)将焊口两侧150 mm范围内的油污、泥土等清理干净。

(2)清除焊缝及其附近的毛刺、焊渣、飞溅焊瘤等。

(3)焊口两侧PE涂层切成小于等于45°的坡角。

5.2 预热

(1)管口加热时,加热温度宜为50℃~60℃,在管道两侧两人对称进行,加热均匀,特别是钢管底部与侧面的温度一致,以彻底清除钢管表面水分。

(2)加热后,测量管子表面上下左右4个点温度,达到要求后,方可进行除锈。

5.3 加热

采用火焰加热补口部位,加热温度符合成品加热。完毕后立即测量管子表面上下左右4个点温度,4点温差小于等于±5℃。

5.4 涂刷底漆

温度达到工艺要求后,将有损伤的防腐底漆按照厂家使用说明书调配并均匀涂刷,同时保证底漆厚度大于等于120 μ m。

5.5 安装热收缩带

非弯头口安装收缩套时,先将热收缩套挪到补口位置,再去掉套内外保护层,调整收缩套两端搭接长度,使其均匀搭接,热收缩套与主体防腐层的搭接宽度大于等于100 mm。

5.6 加热热收缩带

(1)采用专用液化气火焰喷枪,调好火焰长度和温度,以火焰不冒黑烟为宜。

(2)由三人对称从中间沿环向快速摆动火焰进行加热,逐渐向端部移动。加热热收缩带过程中,不断排挤干净套内空气,以免产生气泡,如图10所示。

图10 热收缩带加热

(3)热收缩加热带安装加热时,先进行纵向接缝和固定片加热,火焰轴向摆动,并挤出空气。

(4)在安装热收缩加热带时,加热火焰不可对准一点长时间喷烤,以免烧坏或烤焦聚乙烯基层,发生碳化现象。

(5)热收缩套收缩后,表面应光滑平整,无皱折、气泡,涂层两端坡角处与收缩套贴合紧密,所有接缝处有粘胶均匀溢出。

5.7 外观检查

(1)补口处光滑平整、无皱折、鼓泡,涂层两端坡角处与热收缩带贴合紧密。

(2)表面无烧焦碳化现象。

5.8 电火花检漏

表面检查合格后,用电火花检漏仪进行检漏,检漏电压满足设计要求的电压,无漏点为合格。

5.9 现场补伤

(1)防腐层检漏。使用电火花检漏仪或环形圈检漏,检漏电压15 kV,以不击穿为合格。发现漏点应作明显标记,留待补伤人员补伤。

(2)破损处直径小于等于30 mm的损伤(包括针孔),采用补伤片补伤。补伤时,先将补伤处的泥土、污物清理干净,用火焰喷枪加热表面,并将伤口周围切成斜茬,然后涂上热熔胶加盖补伤片,加热后补伤片表面无气孔,四周有粘胶溢出。热收缩带与原防腐层搭接宽度不小于100 mm。

(3)直径大于30 mm的损伤,先用补伤片进行补伤,然后用热收缩带包覆。

(4)对于在隧道内做了剥离试验的焊口,其补伤方式与直径大于30 mm的补伤要求相同。

(5)管墩砌筑、管卡安装。在管道防腐的同时可进行管墩砌筑,管道防腐补伤和永久性管墩达到技术要求后,将管道就位于永久性管墩。此时还必须进行电火花检测,对发现的漏点及时进行补伤,电火花检测合格后才能安装管卡,管卡与管道之间用一定厚度的软质衬垫,以保护管道绝缘层。

(6)待隧道内管道全部就位后,进行单体试压,整个试压工序完成后即可进行隧道外的连头焊接。

(7)安全注意事项。在整个隧道施工过程中必须事先制定周密的HSE应急计划,必须每天进行安全交底,做好进出洞人员登记,对于临时来访人员也必须进行安全告知,并做好登记。同时加强隧道内通风,做好防触电措施,控制隧道内施工作业时间和进洞人员数量,以避免不必要的安全事故发生。

6 结论

采用此种方法进行隧道穿越施工,较传统隧道外组焊后采用铺设轨道用卷扬机拖进方式的隧道管线安装有很大的优势,不仅能够较好地控制各工序质量,还能够最大限度的降低施工成本,缩短施工周期。

Quality control technology of oil and gas pipeline constructed in tunnel

YANG Xiang-hai,QI Zhe,XIAO Jing-an

(CCDC Petroleum Construction Co.,Ltd.,Chengdu 610213,China)

Pipeline transportation of oil,natural gas is economic,efficient and safe transportation method,and the main part that ensure the safety of the pipeline transportation is the process of quality control of various processes in the oil and gas pipeline construction process.In the national oil and gas pipeline construction projects in the recent years,,there is some tunnel crossing constructions,and the tunnel construction is often the key to quality control points,combined with the Lan-zheng-chang oil pipeline project and Second pipeline of West-East natural gas transmission project as well as the Myanmar oil and gas pipeline project which are currently used the technology constructed in tunnel.This paper discusses about the process of quality control of various processes of tunnel crossing in the oil and gas pipeline construction process and how to reduce construction costs and to improve the construction schedule.

oil and gas pipeline;tunnel crossing;quality control

TE973.4

B

1001-2303(2012)04-0070-06

2011-08-24

杨祥海(1971—),男,四川成都人,高级技师,主要从事管道施工建设和焊工技能培训工作。