汽车用热镀锌钢板DX53D+Z电阻点焊工艺

2012-11-14贾松青张永强刘兴全

贾松青,张永强,刘兴全,王 威

(首钢技术研究院,北京 100043)

汽车用热镀锌钢板DX53D+Z电阻点焊工艺

贾松青,张永强,刘兴全,王 威

(首钢技术研究院,北京 100043)

深冲用热镀锌钢板DX53+Z具有耐腐蚀性的同时具备优良的冲压性能,广泛应用于汽车制造领域。针对1 mm厚的热镀锌钢板DX53D+Z进行电阻点焊焊接工艺研究,目的是在不影响焊接质量的前提下,提高焊接效率。试验采用双脉冲和单脉冲两种焊接工艺,对比两种焊接工艺下的焊接时间、可焊电流范围,以及焊接接头金相组织;对两种焊接工艺下得到的焊接接头进行抗剪试验和硬度试验、并对比焊接接头的力学性能。提出了针对1 mm厚热镀锌DX53D+Z的最优电阻点焊参数,通过试验结果可以看出,单脉冲焊接方式与双脉冲焊接方式相比较,力学性能略有下降,但仍能满足试验要求,并且焊接效率提高20%。

汽车用热镀锌钢;点焊;双脉冲;单脉冲

0 前言

深冲用热镀锌钢板DX53D+Z具有耐腐蚀性,冲压性能优良,已经成为汽车制造用钢板的热门材料。在汽车制造业中,电阻点焊是主要的连接技术[1-2]。由于电阻点焊具有生产效率高、易于实现自动化等优点,已经在汽车工业中广泛应用,并将成为汽车工业中钢板的主要焊接方法[3]。热镀锌钢板的焊接一直是汽车制造领域的难点。本研究采用单双两种脉冲对比的焊接工艺,着重分析焊点质量与焊接效率的关系,提出最优的电阻点焊参数。

1 试验材料和设备

1.1 试验材料

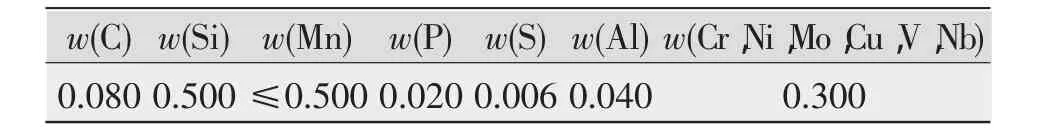

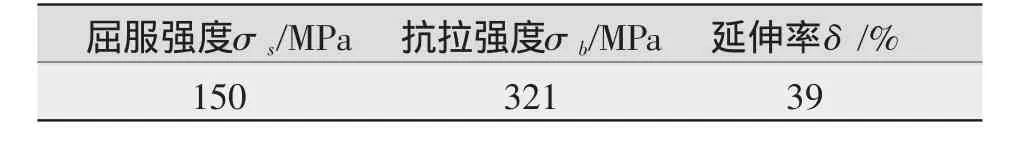

试验用材料为首钢顺义冷轧公司生产的深冲用热镀锌钢板DX53D+Z,钢板规格为1 mm×40 mm× 160 mm,材料成分如表1所示,力学性能如表2所示。

表1 DX53D+Z化学成分 %

表2 DX53D+Z力学性能

1.2 试验设备

试验用焊接设备是WDN-200固定式交流点(凸)焊机,电极极头材质为CrZrCu,极头直径9 mm。点焊接头试样焊接成型后,取点焊接头焊点的最大横截面制备标准金相,金相试样腐蚀试液为4%硝酸酒精溶液,使用Leica DMI5000M金相显微镜和照相设备观察并采集显微组织相片,并使用Leica HXHXD-1000TM显微硬度测试仪采集显微硬度数据。同时使用抗剪试验设备Zwick-Z100,在Zwick 150 HFP 5100的疲劳试验机上进行焊点的疲劳试验。

2 试验方法

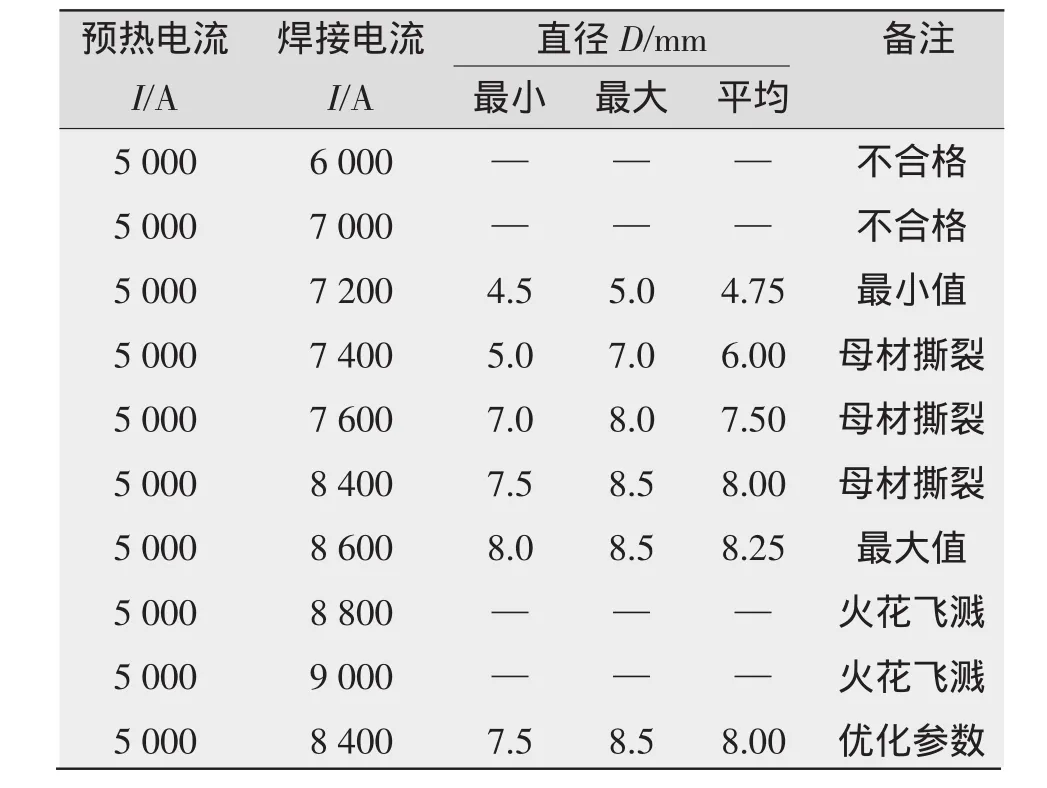

焊接试验具体参数如表3、表4所示,焊接后立刻将焊点撕裂,观察焊核大小。试验中所用到的可焊电流范围下限为最小焊核直径所对应的电流,可焊电流范围上限为焊接时产生飞溅的临界电流。通过计算可知最小焊核直径为4 mm。由于焊件表面状态、电极表面状态等有所差别,所得电流值有一定差别,但在一个较小范围内变化,视为合理。焊接过程中电极充分水冷。

表3 双脉冲焊接试验参数

(1)双脉冲焊接。焊接过程中预压时间10周波,加压时间30周波,第一脉冲10周波,冷却时间3周波,第二脉冲13周波,完成一个焊点的全部焊接时间需要66周波,约1.32 s。

(2)单脉冲焊接。焊接过程中预压时间10周波,加压时间30周波,焊接时间13周波,完成一个焊点的全部焊接时间需要53周波,约1.06 s。

表4 单脉冲焊接电流和焊点直径

3 结果和讨论

3.1 焊接电流

通过对20个试样进行抗剪拉伸试验后,测量焊点形核直径,结果如表3、表4所示。

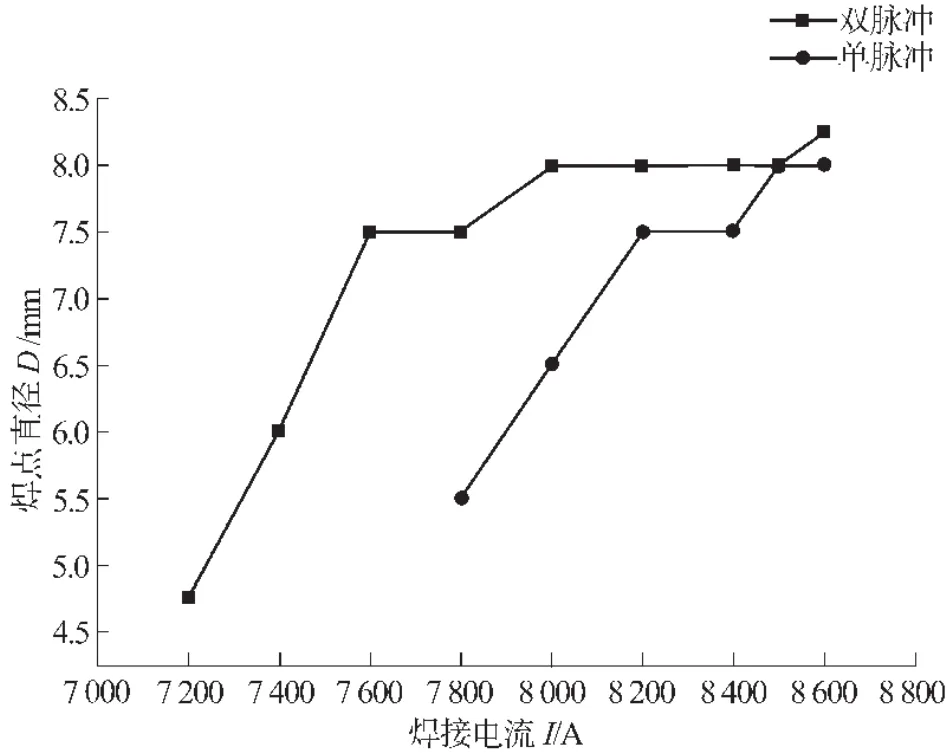

由结果可知,采用双脉冲焊接(见表3),当焊接电流小于7 200 A时,未形成有效焊核,不合格;当焊接电流为7 200 A时,形核直径为4.75 mm,大于4 mm的最小形核直径,符合要求;当焊接电流继续增大时,焊点直径随之增大,直到焊接过程出现火花飞溅,且焊接电流越大焊点形貌越规整,趋近于圆形,剥离破坏形式均为母材撕裂。当焊接电流大于8 600 A时,焊接时产生飞溅,可焊接电流范围为7 200~8 600 A,电流跨度1 400 A,在此焊接范围内焊点能够有效形成焊核并且不会出现过烧现象。依据标准最优焊接电流I=8 400 A。焊点直径随焊接电流的增大而增大(见图1),焊点直径范围4.75~8.25 mm,最优焊接电流8 400 A时焊点直径为8.25 mm。

采用单脉冲焊接,可焊电流范围和焊点直径范围如表4所示,焊接电流范围7 800~8 600 A,电流跨度800 A,依据标准最优焊接电流I=8 400 A。焊点直径随焊接电流的增大而增大,焊点直径范围5.5~8.0 mm。

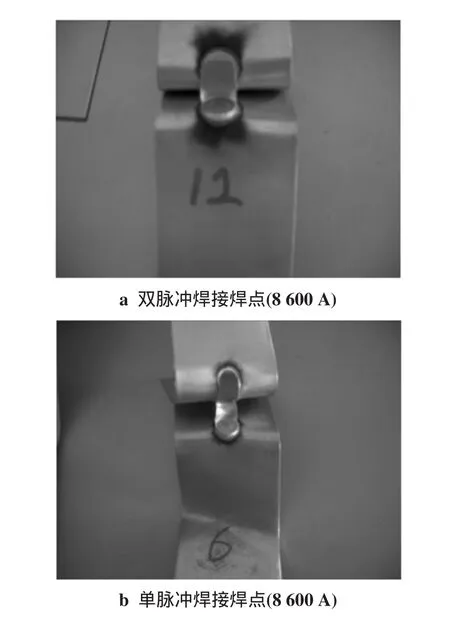

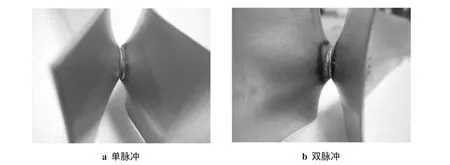

对比表3和表4可以发现,采用单脉冲焊接后,焊接效率大大提高,由66周波降为53周波,焊接效率提高约20%。采用单脉冲焊接后,焊接电流下限增加,可焊电流范围减小。当焊接电流同为7600 A时,对比双脉冲试样与单脉冲试样可知(见图2),采用双脉冲试样焊接质量良好,焊点饱满,呈圆形;采用单脉冲试样焊接质量较差,无明显焊点。

图1 焊接电流与焊点直径的关系

图2 焊接电流下限范围内不同焊接方式的焊核对比

虽然焊接范围下限附近的焊接质量区别较大,但在焊接范围上限范围内,焊核质量相差不大。焊接电流同为8600A时,双脉冲试样焊点与单脉冲试样焊点的对比如图3所示。可以看出,两个焊点相差不大,均从母材撕裂,而且焊核呈圆形,焊点饱满。

图3 焊接电流上限范围内不同焊接方式的焊核对比

3.2 组织性能分析

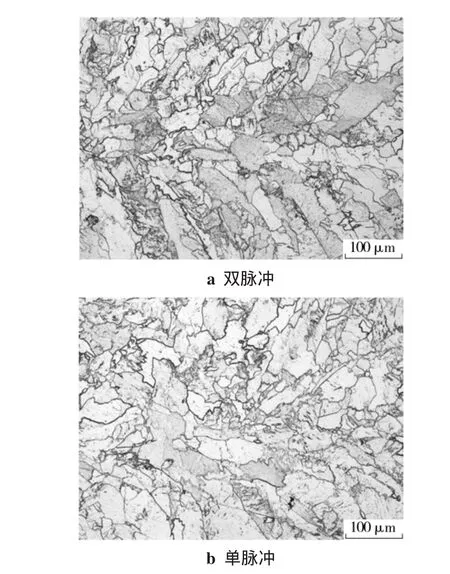

选取两种脉冲焊接方式下最优的焊点进行组织对比,发现在焊点的焊核部位,单双两种脉冲方式所得到的组织都是铁素体基体上分布着粒状贝氏体,无明显差异,单脉冲焊接条件下的晶粒尺寸要比双脉冲时的晶粒尺寸略有增加,如图4所示。主要原因是:单脉冲焊接时,只有一次能量注入的过程;而双脉冲焊接时,能量分两次注入,第一次属于预热过程。双脉冲焊接注入的能量较大,导致焊核内部奥氏体的温度较高,促进奥氏体形核,因此冷却后的焊核组织晶粒尺寸要比单脉冲条件下得到的晶粒尺寸小。

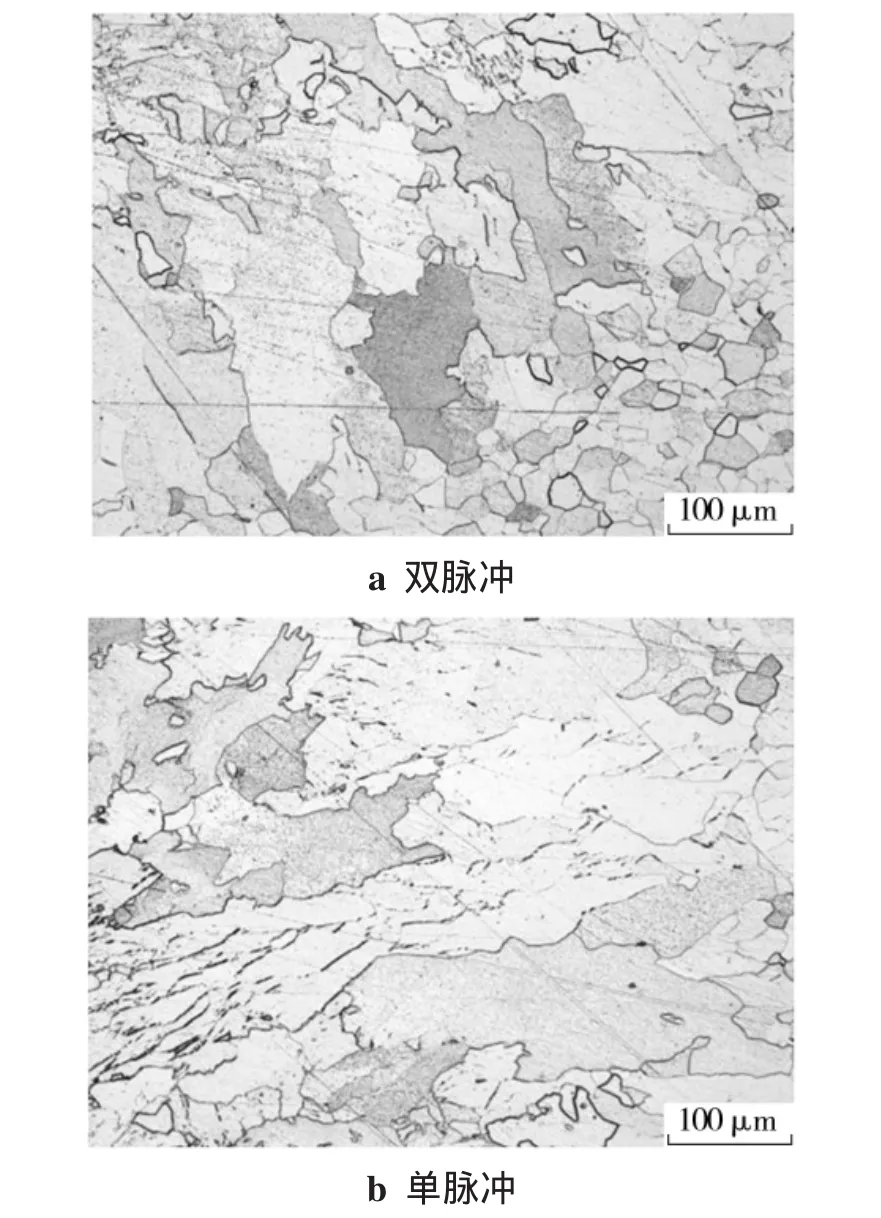

对比两种脉冲焊接方式下焊点热影响区的组织发现,单双两种脉冲方式所得到的组织都是铁素体基体上分布着少量贝氏体。同样也发现,单脉冲焊接方式下得到的热影响区晶粒尺寸大于双脉冲条件下的晶粒尺寸,如图5所示。

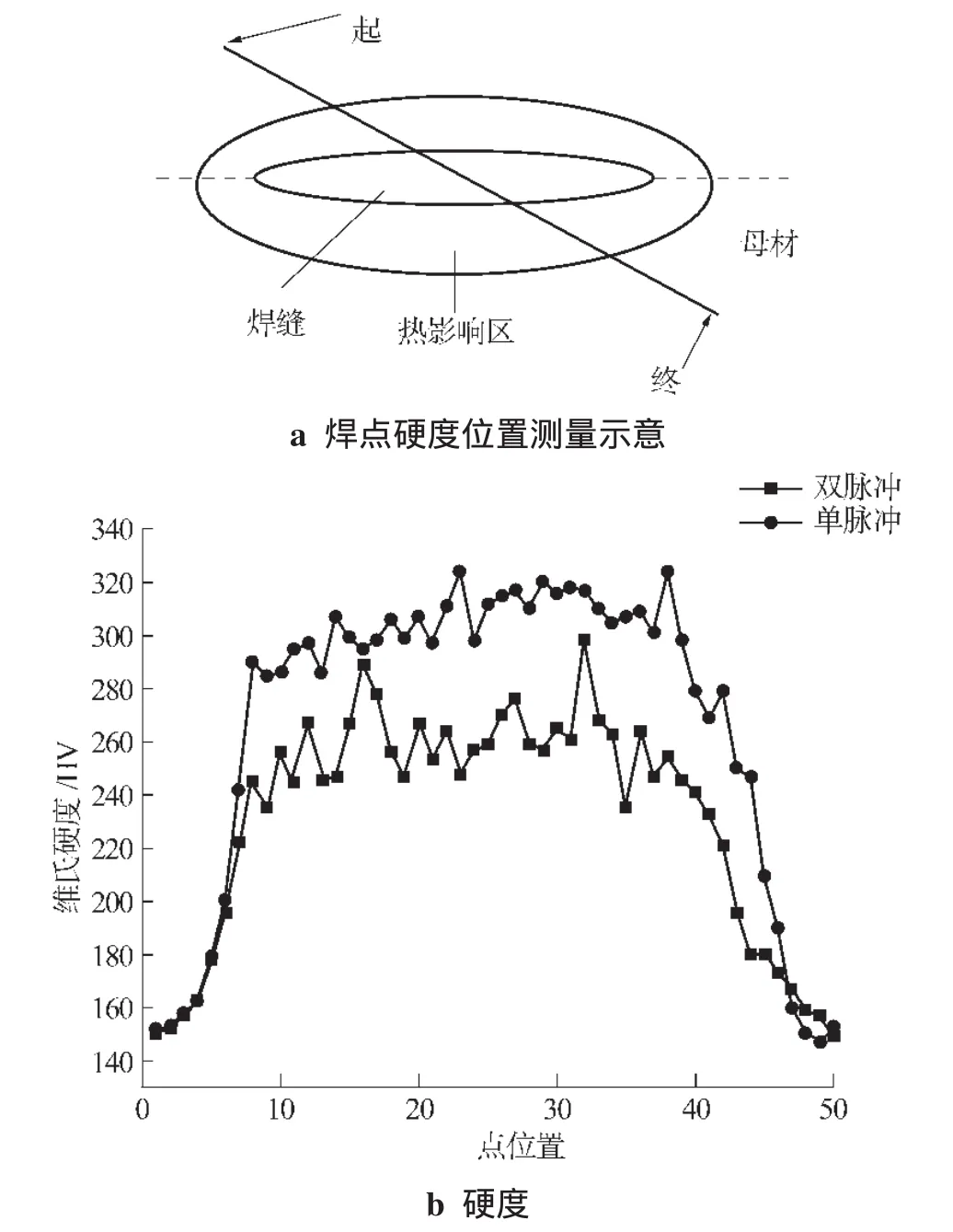

3.3 力学性能分析

对单脉冲(8 400 A)试样和双脉冲(8 400 A)试样焊缝进行硬度测量,测量位置见图6a,从零点开始,沿实线每0.2mm测量一个点,共50个测量点;图6b为每个测量点所测得的显微硬度值[4]。母材组织硬度平均值150HV,而随着组织中贝氏体含量的增加,硬度也随之增加,在焊缝内部,硬度达到最大;采用单脉冲得到的焊点平均硬度为300HV,明显高于采用双脉冲的焊点平均硬度260HV,两者相差约15%。

图4 两种脉冲焊接方式的焊核内部组织对比(8 400 A)

图5 两种脉冲焊接方式的焊点热影响区组织对比(8 400 A)

图6 焊缝硬度分布

选取单脉冲(8 400 A)试样与双脉冲(8 400 A)试样做抗剪拉伸试验进行对比分析,单脉冲试样抗剪试验的最大抗剪力7.18 kN,双脉冲试样抗剪试验的最大抗剪力7.72 kN。选取的两个试样均在5 kN附近出现屈服。分析其原因,主要是双脉冲试样采用双脉冲焊接方式,晶粒尺寸较小,导致最大抗剪力大于单脉冲试样的最大抗剪力。抗剪试验破坏后的试样形貌如图7所示,由图7可知,破坏后的试样焊点并没有破坏,试样破坏形式为母材撕裂。抗剪试验说明,无论采取哪种焊接方式,焊点的抗剪性能均满足要求。

通过力学试验可以看出,采用单脉冲焊接得到的焊点其力学性能虽然相对于双脉冲焊接方式的有所下降,但是能够满足使用要求。

4 结论

(1)对于1 mm厚热镀锌DX53D+Z的电阻点焊接,采用双脉冲焊接方式时,可焊接电流范围7 200~8 600 A,电流跨度1 400 A,最优焊接电流8 400 A;采用单脉冲焊接方式时,可焊电流范围7800~8600A,电流跨度800 A,最优焊接电流8 400 A。

图7 抗剪试验破坏后的试样形貌(8 400 A)

(2)采用单脉冲焊接后,焊接效率大大提高,由66周波降为53周波,焊接效率提高约20%。

(3)单脉冲焊接方式下,试样抗剪试验的最大抗剪力7.18 kN;双脉冲焊接方式下,试样抗剪试验最大抗剪力为7.72kN。两种焊接方式下,试样均在5kN出现屈服点。

(4)采用单脉冲焊接方式能够有效提高焊接效率,焊接强度也满足使用要求。

[1]杨思乾,张 勇,李京龙,等.TC3钛合金的双脉冲点焊试验研究[J].新工艺·新技术·新设备,2002(11):45-48.

[2]周 景,杜 坤.汽车镀锌板点焊规范研究[J].合肥工业大学学报(自然科学版),2007(12):132-135.

[3]高建红,王 敏,伍青青,等.TRIP590高强钢板的点焊工艺性能研究[J].电焊机,2008,38(11):27-31.

[4]王 威,张永强等.TRIP780高强钢的点焊工艺性能[J].电焊机,2011,41(10):73-76.

Research on resistance spot welding technology and properties of DX53D+Z hot-dip galvanized strips used in auto

JIA Song-qing,ZHANG Yong-qiang,LIU Xing-quan,WANG Wei

(Shougang Research Institute of Technology,Beijing 100043,China)

Hot-dip galvanized strips,DX53D+Z,with corrosion resistance and good stamping performance,were widely used in the field of automobile manufacturing.This paper used resistance spot welding of 1mm DX53D+Z hot-dip galvanized strips to improving the welding efficiency without affecting the welding quality.The paper used dipulse system and monopulse system,and compared the dissimilitude in welding time,current range and metallurgical structure between the two systems.After welding,the measures such as shear test,hardness test were used.Through the analysis,it got the optimal welding parameters.From the result,the mechanical properties of monopulse system decreased slightly to that of dipulse,but it still met the test requirements,and the welding efficiency was increased by 20%.

automobile hot-dip galvanized strips;resistance spot welding;dipulse system;monopulse system

TG453+.9

A

1001-2303(2012)04-0065-05

2011-11-28

贾松青(1982—),男,辽宁鞍山人,工程师,硕士,主要从事冷轧汽车板焊接工艺研究。