基于DSP的一体化双丝脉冲MIG焊机软件设计

2012-11-14陈晓东马前进薛家祥

陈晓东,马前进,姚 屏,陈 辉,薛家祥

(华南理工大学 机械与汽车工程学院,广东 广州 510640)

基于DSP的一体化双丝脉冲MIG焊机软件设计

陈晓东,马前进,姚 屏,陈 辉,薛家祥

(华南理工大学 机械与汽车工程学院,广东 广州 510640)

双丝焊具有单丝焊无法比拟的优势,焊接效率高,热输入小,能够满足大电流焊接的需要,但其技术复杂,在国内的研究才刚起步。基于DSP芯片TMS320F2808设计了双丝脉冲MIG焊接核心控制系统,实现了双丝的协同工作,采用增量式数字PI算法实现对焊接电流的控制。对双丝电源进行了硬件调试、软件调试和整机联调,调试结果表明电源的静态特性和动态特性良好,满足双丝系统要求。针对8mm厚的45号钢进行了双丝脉冲MIG焊的双丝脉冲不同相位对比实验。在两路脉冲试验参数匹配合适的情况下,进行了若干组试验,焊接效果良好。

双丝脉冲;DSP;软件;PI控制

0 前言

双弧焊接作为一种高效节能、优质经济的焊接工艺方法是目前国际焊接界研究和推广的热点之一[1-2]。双丝焊接可以提高熔敷速率一倍以上。此外,双丝焊接方式还能有效地提高电弧热效率,在相同熔敷速度的前提下有效减小热输入,对于防止焊接变形具有重要意义。

与单电弧焊接技术相比,双丝焊由于两个电弧同在一个熔池上燃烧,不仅提高了总的焊接热输入,而且改变了热量分布的特点,在进行高速焊时能够获得优质美观的焊缝质量[3-4]。

软件设计是实现双丝焊接过程控制的核心,许多控制方式和思路都可以通过软件反映出来,通过更改软件程序和设置就能实现不同的控制方案。由于双丝脉冲焊接过程的复杂性以及DSP编程的优越性,使得软件编程嵌入式思想十分明显,为了满足快速实时控制的要求,本研究在软件编程中主要采用了中断方式。

1 控制电路的总体方案

双丝焊接电源要具有良好的焊接性能,对控制电路的要求较高,系统要求控制电路除了具有常规的逻辑控制能力外,还需要系统具有非常快的响应速度和精度,同时控制电路应具备足够的可靠性。根据需要设计了控制电路总体方案如图1所示[5-6],该DSP控制系统由四部分组成:DSP最小系统、电流电压反馈电路、送丝机调速电路、保护电路。

图1 一体化双丝焊接电源系统结构框图

2 控制系统软件总体设计

双丝脉冲MIG弧焊电源控制系统的软件采用模块化设计理念,根据控制系统所要完成的功能,分为不同的功能模块。整个控制系统分为系统初始化模块、主程序、中断子程序模块、功能子程序模块等。控制系统软件总体设计结构如图2所示。

图2 控制系统软件总体设计结构

2.1 主程序设计

主程序要实现焊接过程的时序控制,其具体流程为:两台弧焊逆变电源在上电时,系统先进行初始化处理,主要完成变量声明、存储空间分配、时钟设置、看门狗时钟设置、中断设置等;其次进行A/D转换寄存器的设置、PWM寄存器的设置等。再次判断焊枪开关是否闭合,若闭合,说明焊前准备工作已经做完,进入焊接状态。引弧开始后,开始提前送气,送丝进入焊接输出波形控制阶段,DSP实时采样电流电压值,并与给定的基值电流进行比较,根据误差进行PI控制,输出PWM控制信号,使输出电流与给定基值电流趋向一致。同理,当基值时间结束后,再进行峰值电流的控制,使输出电流与给定峰值电流趋向一致,峰值时间结束后,再切换到基值,这样循环往复,最后输出脉冲电流。流程如图3所示。

2.2 功能模块子程序设计

功能模块子程序主要包括A/D模块、PWM模块、数字PI算法子程序、SCI模块四部分,各子程序以函数方式调用,对于实时性要求较高的部分放在中断服务子程序中进行。在此主要介绍A/D模块、PWM模块、PI算法。

2.2.1 A/D采样程序设计

双丝脉冲MIG焊接电源需要采集8路数据,因而选择了16路级联顺序采样模式,而A/D采样以函数的形式放在中断服务子程序中调用,采用软件触发方式。为了保证转换的准确度,对A/D进行了软件校正。本程序中运用到一个很重要且常见的数字滤波算法,称之为算术平均值滤波。具体操作是将采样值取N个点存储在数组中,再求和取N个值的平均值。经过调试,证明此种方案可行,效果不错。

图3 一体化双丝弧焊总体焊接功能流程

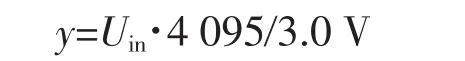

所用TMS320F2808中有12位精度的ADC,所以A/D输出值与实际电压的关系如下

式中 y为A/D采样的输出值;Uin为实际输入电压。

实测电压输入与A/D输出值关系如表1、图4所示。由图可知,A/D采样值与实际电压具有良好的线性关系,保证了焊接电源控制的精确性。

2.2.2 PWM模块设计

采用四路独立的PWM,功能均不相同,其中两组当作DA用。另外两组PWM有两个功能:一是当DA用,二是给驱动板输入控制信号。下面重点介绍后面两路PWM模块,即PWM3和PWM4。

系统设计逆变频率是20 kHz,要求输入信号频率至少为50kHz以上,且考虑到输出脉冲频率为50~200 Hz,为了便于有源低通滤波器的设计,PWM频率定为80 kHz。

编程时,TMS320F2808的EPWM模块中定时器工作方式设置为:连续增计数模式;PWM触发脉冲的周期值存放在周期寄存器TBPRD中;PWM触发脉冲的宽度存放在比较寄存器CMPA中。由于本软件中断采用PWM3中断,故寄存器配置较为复杂。

表1 调试时实际所测电压输入与A/D输出值

图4 实测电压输入与A/D输出值的关系

void InitEPwm3Example()

{EPwm3Regs.TBPRD=1200;/计数周期值1200

EPwm3Regs.TBPHS.half.TBPHS=0;/相位为零

EPwm3Regs.TBCTL.bit.CTRMODE=0;/计数模式为连续增模式

EPwm3Regs.TBCTL.bit.PHSEN=0;/主模块

EPwm3Regs.TBCTL.bit.PRDLD=0; /周期值从阴影寄存器处重载

EPwm3Regs.TBCTL.bit.HSPCLKDIV=0; /高速预定标因子为1

EPwm3Regs.TBCTL.bit.CLKDIV=0;/定时器输入时钟预定标因子为1

EPwm3Regs.CMPCTL.bit.SHDWAMODE=0;/阴影模式

EPwm3Regs.CMPCTL.bit.LOADAMODE=0;/在计数器的值为0时重载

EPwm3Regs.AQCTLA.bit.PRD=2;/低有效

EPwm3Regs.AQCTLA.bit.CAU=1;/高有效

EPwm3Regs.CMPA.half.CMPA=c;/更新比较值

EPwm3Regs.ETSEL.bit.INTEN=1;/PWM3中断使能

EPwm3Regs.ETSEL.bit.INTSEL=ET_CTR_PRD;/在周期处产生事件

EPwm3Regs.ETCLR.bit.INT=1;/中断标志为清零

EPwm3Regs.ETPS.bit.INTPRD=3; /PWM中断产生前需发生三次事件}

调试PWM模块过程中采集的PWM波形如图5所示,可以随意改变占空比,波形干净。经验证,PWM模块的寄存器配置正确,达到了预期效果。

图5 PWM模块调试波形

2.2.3 PI控制算法

设计的双丝脉冲MIG焊接电源是基于恒电流的外特性。恒电流外特性的实现是通过电流反馈形成闭环控制;数字PI控制运算过程的实现是利用编写的软件来实现的。

给定量是数字化面板通过RS232总线发送过来的数字量,变化范围0~500 A。反馈量是通过自带的12Bit A/D转换器采样的,变化范围0~4 095,参考电压3 V,电流500 A。本研究选择将给定量的变化范围扩展到反馈量的变化范围。

控制算法的运算结果作为PWM外设的输入,转换成相应的PWM的占空比输出给逆变主电路,实现对焊接电流的控制。选用的DSP的PWM外设要求输入量为整型变量,变化范围0~1 200。

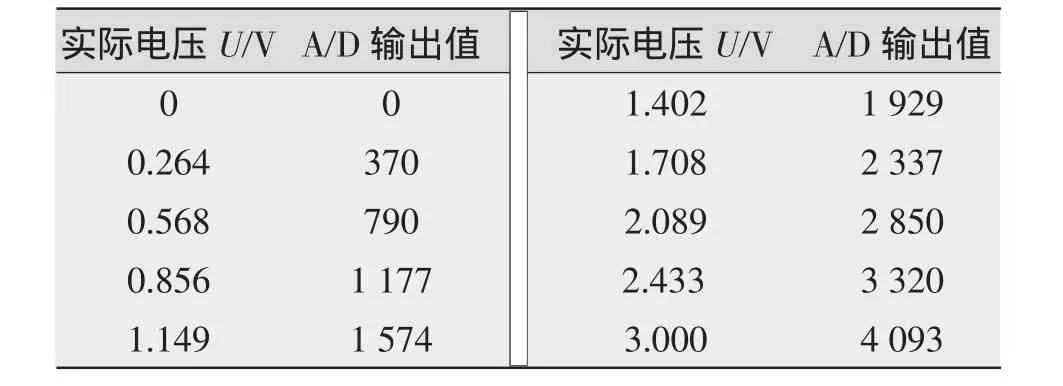

通过测量电源输出电流对阶跃输入的响应曲线来确定数字PI控制算法的比例系数Kp和积分系数KI。设计电源的输出为0~500 A,因此选择0~240 A的阶跃曲线作为输入,通过采集到的波形(见图6)来观察系统的阶跃响应,从而确定合适的PI系数(图6中的PI值是软件PI里的值,不代表真实的系统传递函数的PI值,但它的倒数大小能够反映PI系数的大小和走向)。经过反复比较后,最终确定在本试验条件下系统的PI参数为Kp=9,KI=150,通过后续的大量试验波形可以证明,此组PI参数控制效果良好。

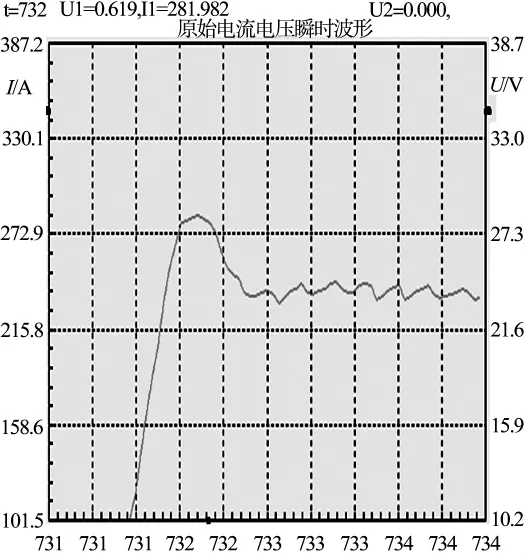

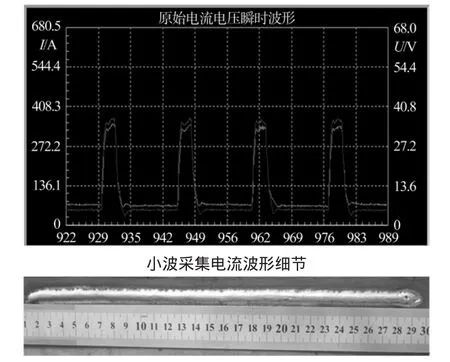

3 双丝脉冲MIG焊相位对比试验

本研究进行了三组脉冲相位关系对比实验,分别是同相、反相、随机三种情况,其他焊接规范完全相同,双丝脉冲焊钢试验条件和参数:采用丝杠导轨行走机构,焊接速度150 cm/min,用两根φ 1.2 mm的碳钢焊丝ER50-6,在8 mm厚普通碳钢板上进行双丝平板堆焊。采用两瓶纯氩气作保护气,气体流量15L/min。具体的波形和焊缝形貌如图7~9所示[7-9]。

从试验结果来看,基于DSP的数字一体化脉冲双丝MIG弧焊电源装备既能实现单丝脉冲焊钢,又能实现双丝脉冲焊钢。在碳钢、合金钢等的脉冲MIG焊接方面较CO2明显优势,飞溅少;不仅可以实现双丝焊接,还能实现单丝焊接。

图6 Kp=9,KI=150时的电流波形

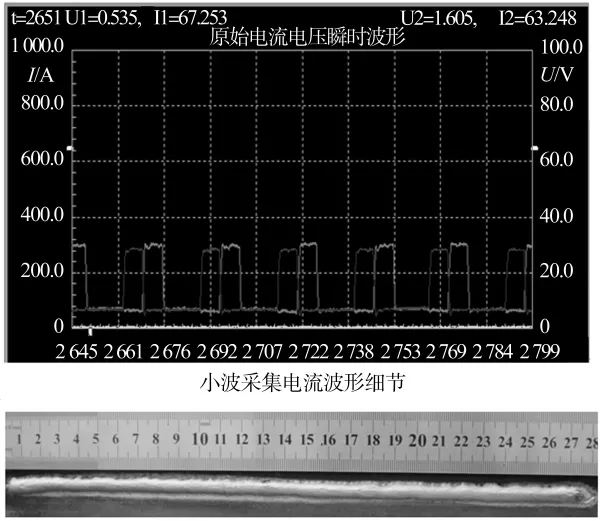

图7 双丝脉冲同相小波波形与焊缝

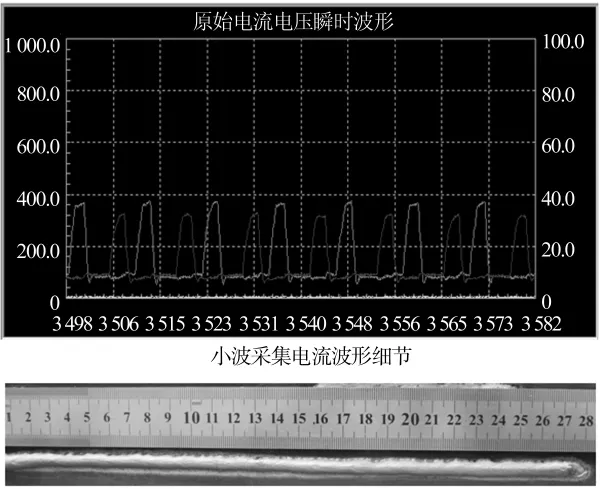

图8 双丝脉冲反相小波波形与焊缝

图9 双丝脉冲随机小波波形与焊缝

4 结论

在基于DSP芯片TMS320F2808控制下的一体化双丝脉冲MIG焊接系统的基础上,通过对其软件的编程,实现了预期功能,并做了相位的对比试验工艺,突显了双丝MIG焊具有的优势,为以后双丝MIG焊的研究提供了参考。

[1]殷树言,陈树君,刘 嘉,等.逆变焊接电源及现代焊接技术现状与思考[J].电焊机,2003,33(8):12-17.

[2]宋天虎,李敏贤.先进制造技术的发展与焊接技术的未来[A].第八次全国焊接会议论文集(第一册)[C].北京:机械工业出版社,1997.

[3]Ken Michine,Stephen Blackman.Twin-wire GMAW:Process characteristics and applications[J].Welding Journal,1999,78(1):31-34.

[4]李远波.软开关逆变式双丝高速脉冲MAG焊装备及其数字化协同控制技术研究[D].广州:华南理工大学,2004.

[5]李星林,黄石生,吴开源,等.高速双丝脉冲MIG焊的研究[J].电力电子技术,2008,42(3):39-40.

[6]熊丹枫,林 放,陈小峰,等.双脉冲MIG焊铝工艺参数设计及试验研究[J].电焊机,2010,40(9):17-21.

[7]黄文超,熊丹枫,薛家祥.铝硅合金双脉冲MIG焊专家数据库[J].焊接技术,2009,38(11):43-46.

[8]郭云海,李 恒,刘 辉,等.基于协同控制的双丝脉冲焊系统[J].电焊机,2006,36(8):5-6.

[9]王元良,屈金山,胡久富,等.高效节能的细丝自动焊设备的研究[J].电焊机,2002,32(3):9-12,29.

Software design of integrative twin-wire pulsed MIG welding based on DSP

CHEN Xiao-dong,MA Qian-jin,YAO Ping,CHEN Hui,XUE Jia-xiang

(School of Mech.and Auto.Engin.,South China University of Technology,Guangzhou 510640,China)

Twin-wire welding has much more advantages than single wire welding.Twin-wire is very efficient in welding and has a

small heat input which can suit the big current circumstance.But because of its technical complexity,the research is only just beginning in China.the control system of integrative twin-wire plused power supply based on DSP chip TMS320F2808 was established in this article.Using an incremental digital PI algorithm welding current control.The overall power source testing was done on that platform,including the hardware testing and the software debugging.Then the static characteristics and the instant motive characteristics were both tested,which turned out to be a satisfaction of the Tandem system designed.With twin-wire pulsed MIG welding process for 8mm thick 45 steel,a series of comparative experiments is done,Including twin-wire pulse different phase,Finally good performances and beautiful Tandem welding seams came out,at the premise of the right parameters-matching of the two output pulses.

double pulse welding;DSP;software;PI control

TG434.5

A

1001-2303(2012)04-0023-05

2011-11-21

国家自然科学基金资助项目(50875088);广东省科技攻关资助项目(2010B010700001);广州市黄埔区科技计划项目(1021);广东高校优秀青年创新人才培养计划资助项目(LYM09099)

陈晓东(1986—),男,湖北咸宁人,在读硕士,主要从事数字化弧焊电源的研究。