某电厂锅炉水冷壁高温腐蚀及预防措施

2012-11-14李海送

李海送

江苏大唐吕四港发电有限责任公司,江苏南通 226246

某电厂锅炉水冷壁高温腐蚀及预防措施

李海送

江苏大唐吕四港发电有限责任公司,江苏南通 226246

本文针对某电厂锅炉水冷壁出现的高温腐蚀情况,对其形成原因进行了详细分析,并有针对性地采取了相应预防措施,经过多年的实践,水冷壁高温腐蚀得到了有效遏制。

水冷壁;高温腐蚀

1 .情况简介

某电厂2×640MW锅炉为超临界参数变压运行本生直流锅炉,单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型锅炉。由哈尔滨锅炉厂有限责任公司引进三井巴布科克能源公司(Mitsui Babcock Energy Limited)技术生产。锅炉型号:HG1955/25.4-YM1型。锅炉配备一次风机、送风机、引风机各2台,均为动叶可调轴流式,由上海鼓风机厂有限公司引进德国TLT公司技术的基础上生产制造;制粉系统采用4台双进双出钢球磨煤机直吹式制粉系统,在燃用设计煤种时,3台磨煤机满足机组带额定负荷的要求,煤粉细度要求200目筛通过量为80%。燃烧器采用三井巴布科克公司的低NOx轴向旋流煤粉燃烧器技术(LNASB),前后墙对冲燃烧方式,共布置4层,每层各有4只,共32只。在最上层煤粉燃烧器上方,前后墙各布置1层燃尽风喷口,每层布置7只,共14只燃尽风口。

2008年3 月份#2机组B级检修过程中,发现#2炉两侧墙水冷壁(下部螺旋管规格:Φ38×6.5min,材质:SA-213 T12)发生了较为严重的高温腐蚀(特别是与燃烧器同高度的高温区域,尤其是炉膛吹灰器喷口附近),最高腐蚀厚度接近2mm;炉膛的前后墙水冷壁也有轻微的高温腐蚀现象,炉膛中、下部水冷壁上普遍存在单质硫。2009年4月份#1机组C级检修过程中发现水冷壁存在同样的情况。

2 .高温腐蚀机理

水冷壁的高温腐蚀一般表现为硫化物型腐蚀,即煤粉在缺氧条件下燃烧时生成原子态的硫和硫化物,它们与金属基体铁及铁的氧化物反应,生成铁的硫化物,造成高温腐蚀。腐蚀严重的区域一般位于燃烧器区域的中部和下部,对于前后墙对冲的锅炉,侧墙腐蚀程度要比前后墙严重。

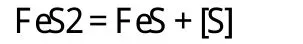

煤中的硫60%以上以黄铁矿(FeS2)的形式存在。煤粉燃烧时,FeS2会受热分解,释放出自由硫原子:

当水冷壁周围存在一定浓度的H2S和SO2时,也会生成自由的硫原子:

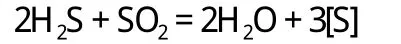

在还原性气氛中,[S]可以单独存在,附着在水冷壁上。在壁温达到350℃时会与Fe发生反应,生成FeS:

而且这种反应速度随着壁温的升高迅速加快。

在某电厂#2炉水冷壁上发现这种单质硫,而且具有一定厚度,可进一步判断该高温腐蚀为还原性气氛造成的硫化物型高温腐蚀。

此外,H2S气体也可以直接对管壁进行腐蚀:

H2S气体也可以与FeO反应:

即H2S会破坏Fe3O4(Fe2O3-FeO)中的FeO,从而破坏Fe3O4的致密性,导致单质[S]进一步向内扩散,加快腐蚀。

由此可见,煤中硫含量较高是发生高温腐蚀的充分条件。当煤中硫的含量Sar<0.4%时一般不会发生高温腐蚀,因为此时生成的H2S、[S]浓度较低,不会对水冷壁造成明显的腐蚀;当煤中硫的含量Sar>1%时,就要注意调整燃烧方式,合理配风,防止高温腐蚀的发生。

煤粉在缺氧条件下燃烧是生成CO是形成还原性气氛的主要原因,因此通过测量水冷壁贴壁处的烟气中CO的含量可直接反应烟气还原性的强弱。氧气是破坏上述还原性气氛的有效物质,因此根据烟气中氧的含量也可判断高温腐蚀是否发生。当水冷壁附近:

O2≤2%,CO>0.5%,H2S>0.01%时,高温腐蚀就会发生;

当CO>3%时,将是明显的腐蚀拐点。

因此,只要在锅炉燃烧过程中要注意合理配风,水冷壁附近有足够的氧气,破坏上述还原性气氛,就可避免水冷壁高温腐蚀的发生。

为了找到避免水冷壁发生高温腐蚀,且保证锅炉稳定、高效燃烧的运行参数,2008年5月请电科院对#2炉做了燃烧调整试验。

3 .试验结果及分析

3.1 负荷600MW的燃烧调整

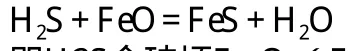

600 MW为该机组的额定负荷。该负荷下引风机出力达到最大值,炉膛出口负压只能维持在-15Pa左右,有时还会出现微正压的情况,最高正压达到36Pa,与常规同类型锅炉的炉膛出口负压-100Pa~-50Pa有相当的距离,如图1所示。

图1 600MW下炉膛出口负压

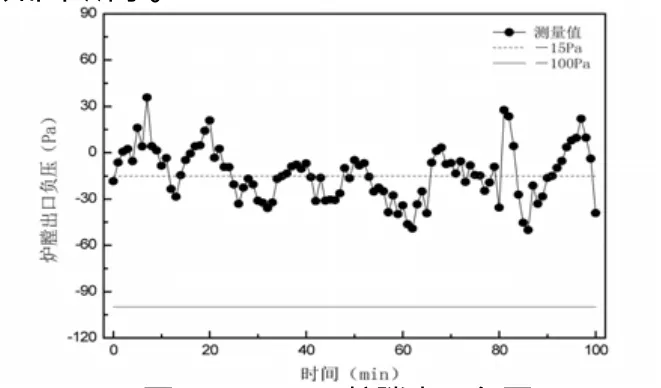

图2 600MW下省煤器出口氧量

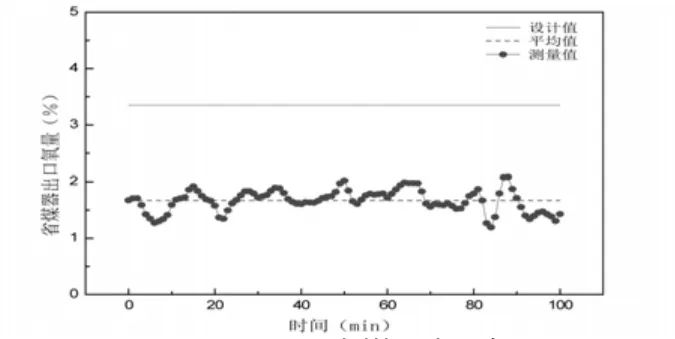

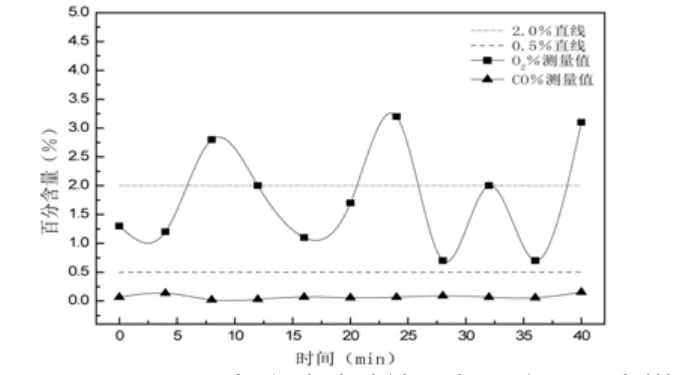

炉膛出口负压受到限制,会导致送风机出力也受到限制,既无法为锅炉燃烧提供充足的氧气,这一点可从省煤器出口氧量(炉膛出口氧量)得到验证,如图2所示。从图中可以看出,该负荷下省煤器出口氧量最高只能达到2.1%(对应过量空气系数1.11)左右,平均出口氧量为1.67(对应过量空气系数1.09),与设计值3.35%(对应过量空气系数1.19,见表1)有较大距离。该负荷下曾试图通过调整各层二次风的小风门开度,即通过调整各层风压来调整C、D层燃烧器之间的氧量,使该区域腐蚀减轻,但各种配风方式均未能达到目的。整个试验过程中,O2含量始终为0,CO的含量始终达到仪器最大量程2.8%,如图3所示。

图3 600MW下水冷壁贴壁处CO与O2含量

实际上,此时整个炉膛都处在一种缺氧燃烧状态,即整个炉膛都处在一种还原性气氛下,如果此时入炉煤中硫的含量较高就非常容易造成高温腐蚀。这一点可从整个炉膛(前后墙也有轻微腐蚀)都存在高温腐蚀的实际情况中得到验证。

结论:上述试验结果表明,在600MW额定负荷下,引风机出力无法为炉膛提供足够的负压,导致送风机无法为煤粉燃烧提供充足的氧气,在水冷壁贴壁处形成较强的还原性气氛,极易造成水冷壁的高温腐蚀。

3.2 负荷500MW的燃烧调整

该负荷下,A、B层二次风小风门开度基本处在100%的全开位置,提高燃烧器区域初期燃烧需氧量,C层小风门开度在65%,D层小风门开度在45%,并保持不变;通过调整送风机动叶开度来改变锅炉送风量。试验过程中,炉膛出口负压基本维持在-15Pa左右,偶尔出现微正压的运行情况,但引风机电流有所降低,出力可以进一步提高。考虑到试验过程中可能进一步提高省煤器出口氧量的运行方式,因此炉膛出口负压仍设在-15Pa后投自动。

根据省煤器出口氧量的不同,试验分成3.5%和3.0%两个工况,测试侧墙水冷壁贴壁处的O2和CO含量。

3.2.1 省煤器出口氧量为3.5%的情况

随着负荷的降低,入炉煤量下降,送、引风机出力可以满足炉膛的需氧量,省煤器出口氧量也随之增加。图4为省煤器出口氧量在3.5%时的水冷壁贴壁处的CO和O2含量的测量曲线。从图中可以看出,此时水冷壁贴壁处氧量基本在2%左右波动,最低值也要大于0.5%,CO的百分含量也明显低于0.5%,表明该工况下的配风方式不会造成水冷壁的高温腐蚀。

图4 500MW下水冷壁贴壁处CO与O2含量(省煤器出口氧量3.5%)

3.2.2 省煤器出口氧量为3.0%的情况

进一步调整送风机动叶开度,调整二次风量,使省煤器出口处氧量稳定在3.0%左右,测试水冷壁处的CO和O2含量,测试曲线如图5所示。从图中可以看出,此时水冷壁贴壁处氧量较低,最大值为0.1%,有时还会出现0的情况;CO的含量较高,最低在0.6%左右。严格来说,该工况也不会发生明显的腐蚀,但已经是处于发生高温腐蚀与不发生高温腐蚀的临界点。此时如果再进一步降低炉膛氧量的供给,水冷壁就有发生高温腐蚀的倾向了,当燃用煤质较差的煤时,该临界点还会提前。

图5 500MW下水冷壁贴壁处CO与O2含量(省煤器出口氧量3.0%)

3.2.3 结论

从上面的试验结果表明,机组在500MW负荷、现有的风门开度下,通过调整炉膛过量空气系数是能够避免高温腐蚀的发生。当省煤器出口氧量达到大于3.5%时,水冷壁贴壁处的还原性气氛被完全破坏,不会发生高温腐蚀;当省煤器出口氧量降到3.0%时,水冷壁处的气氛处在氧化性与还原性之间的中性范围内,是是否具有高温腐蚀倾向的临界点。由于该临界值与入炉煤质有关,因此在实际燃用较差煤种时氧量要高于3.0%才能保证水冷壁贴壁处的氛围处在这种中性范围内。

此外,通过对各层风箱压力的对比可以看出,同一层风箱的前后墙压力值相差较大。如A、C、D层前后墙风箱压差均达到0.2kPa。考虑到前后墙距离送风机的远近等沿程阻力的影响,在相同风门开度下,后墙的风箱压力要高于前墙。在试验过程中曾经试图调平前后墙风箱压差,但部分风门开度将调至很小,约30%左右也很难调平。

3.3 煤质对试验结果的影响

试验过程中对入炉煤进行取样分析,结果如表1所示。从表中可以看出,试验用煤总体煤质较好,挥发分、热值较高,硫分较低,煤粉易于着火,且高温腐蚀倾向较低。由于当前煤炭供应紧张,很难保证入炉煤的品质。当燃用品质较差的煤时,特别是低挥发分、高硫分的劣质煤时,要注意控制炉膛出口氧量,不能低于对应负荷下的临界值,否则容易发生高温腐蚀。

表2 煤粉细度分析

表2为入炉煤粉的细度分析。对比各台磨的R90可以看出,煤粉细度总体偏粗。对于这种挥发分含量较高的煤,高温腐蚀的倾向还不是很明显。当燃用挥发分含量较低的贫煤和无烟煤时,就要注意控制煤粉细度,一般要保证R90在8%~12%之间。煤粉较粗会导致其运动惯量较大、而且不易燃尽,靠近水冷壁布置的旋流燃烧器喷射的煤粉容易冲刷水冷壁或者贴壁燃烧,造成贴壁的还原性气氛。这也是对冲燃烧方式的锅炉侧墙腐蚀程度比前后墙要严重的重要原因。

此外,即使是同一台双进双出钢球磨,两个出口的煤粉细度也有较大差异。如A磨的A1和A5两个出口R90相差20%,D磨的D3、D5相差近40%。

4 .原因分析

水冷壁高温腐蚀是一个长期的过程。从煤质分析的历史记录来看,2007年全年的入炉煤平均含硫量Sar=1.03%,最高含硫量达到4.85%,远高于设计煤种;平均低位发热量Qar,net=19MJ/kg,最低值为11.866 MJ/kg;平均Vdaf=30.7%,最低值为7.53%,均低于设计煤种,表明实际燃煤品质明显下降。

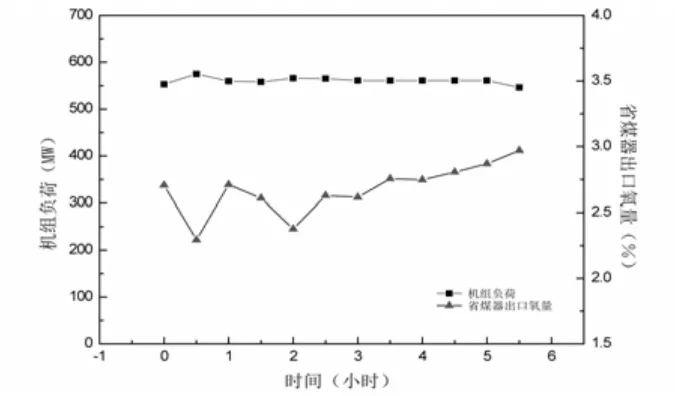

以2007年12月29日17:30至23:00的运行数据为例,其负荷和省煤器出口氧量的情况如图6所示。从图中可以看出,在此段运行时间,机组负荷基本在550MW左右,而省煤器出口氧量却始终低于3.0%,基本在2.5%左右,查阅这段时间入炉煤的含硫量基本在Sar=1.03%左右。通过上面的分析可知,该段时间是极易造成水冷壁的高温腐蚀的。此外,在大修中发现,在省煤器出口氧量测点前的膨胀节处存在严重漏风,因此,该时间段的炉膛真实氧量将明显低于3.0%,即整个炉膛将处于严重的缺氧燃烧状态,这也是为什么整个炉膛发生硫腐蚀的一个重要原因。

图6 2007年12月29日部分时间段的负荷与省煤器出口氧量

炉膛出口氧量(省煤器出口氧量)是锅炉运行中的重要参数,也是运行人员调整运行方式的重要参考依据。过高的氧量会增加排烟热损失,导致锅炉效率下降。但运行氧量过低会同样会导致煤粉燃烧不完全,炉渣和飞灰含碳量升高,降低锅炉效率。特别是当燃用贫煤、无烟煤等难燃煤种,更要保证一定的炉膛过量空气系数,否则会导致机械不完全热损失q4迅速增加。更严重的是,在当前的煤质条件下,过低的氧量还会导致高温腐蚀的发生。可见,运行过程中并不是过量空气系数越低越好,而应该是在保证整个锅炉送风量的基础上尽量保持在较低水平下运行。

过低的过量空气系数还会导致OFA风量的减少。因为此时为了减少锅炉的炉渣含碳量要尽量提高下层燃烧器的送风量,从而导致分配给OFA的燃烧器风量减少,这对旋流燃烧器低NOx的燃烧目的相违背。因此,要适当提高OFA的风量,一方面可以保护OFA燃烧器,另一方面也可真正实现低NOx的燃烧目的。

因此,通过对历史数据的分析表明,实际入炉煤煤质变差、含硫量偏高以及高负荷下的低氧量运行是导致水冷壁高温腐蚀的主要原因。

5 .预防措施及对策

5.1 加强管理、调整运行参数

校核风烟系统各压力测点和流量测量装置,并定期进行吹扫,保证CRT显示正确,以便于运行调整;加强对氧量测量装置的维护,保证省煤器出口氧量显示值的真实性。

在煤质下降的情况下,高负荷时引风机出力无法为炉膛提供足够的负压,导致送风机无法为煤粉燃烧提供充足的氧气,在水冷壁贴壁处形成较强的还原性气氛,极易造成水冷壁的高温腐蚀。运行中要保证省煤器出口处氧量在3.5%左右,当氧量达不到上述值时要降负荷运行,以避免发生高温腐蚀。在限制负荷的基础上,将炉膛出口负压至少设定在-30~-50Pa,投自动,避免出现锅炉微正压运行的情况,同时要注意监测引风机是否过电流。

保证入炉煤含硫量均匀,控制入炉煤含硫量(Sar)在1.0%以内,最大不超过1.5%(同时要保证脱硫系统正常运行);当燃用煤质进一步下降时必须进一步提高炉膛出口氧量,保证煤粉充分燃烧,避免高温腐蚀的发生。

燃用煤质下降时要注意控制煤粉细度;当Vdaf<15%时,一般控制煤粉细度R90在8%~12%之间,以免煤粉冲刷墙壁。

各层燃烧器尽量均等带负荷,避免因某一层燃烧器负荷过高,导致局部缺氧而引起高温腐蚀;同时要注意火焰中心略微上移以后,过热器、再热器等是否有异常。

将A、B层燃烧器的二次风挡板放在开度相对较大的位置,避免燃烧器区域出现缺氧燃烧。

通过改变二次风挡板的开度,调平同一层前后墙风箱的压力,避免出现火焰中心前移(或者后移)的情况。

5.2 热喷防腐涂层

为保证机组安全运行,2008年3月#2机组B级检修、2009年4月#1机组C级检修期间,分别对#2炉、#1炉两侧墙水冷壁标高39.5m至15.8m区域及高温腐蚀较为严重的区,进行了喷涂耐腐蚀金属涂层(即Ni—Cr涂层),每台炉面积为约850m2。

6 .效果评估

2010年5 月#1机组C级检修、2010年10月#2机组C级检修期间,对炉内水冷壁高温腐蚀情况进行了检查,发现两侧墙表面较光滑,未发现该区域结焦导致硫酸盐腐蚀和因局部煤粉浓度高出现还原性气氛发生高温腐蚀,喷涂表面无开裂、脱落、起皮现象,总体情况优良,水冷壁高温腐蚀得到了有效遏制;但有水冷壁前后墙局部区域还有域结焦腐蚀现象,还需要优化运行和局部防腐处理。

7 .结语

火电厂的锅炉水冷壁腐蚀与多种因素有关,包括燃用煤种、炉型及结构参数、燃烧方式、运行管理等。入炉煤煤质下降、含硫量偏高和水冷壁贴壁处还原性气氛是造成目前水冷壁高温腐蚀的主要原因。

当前煤炭供应紧张,电厂动力煤质很难在短期内得到根本改善,因此在现有煤质下,通过调整运行参数、合理配风,破坏水冷壁贴壁处的还原性气氛成为避免水冷壁发生高温腐蚀的简单而有效的手段。另外,通过在被腐蚀区域喷涂耐腐蚀金属涂层(如镍铬钛、镍铬合金等)是减缓高温腐蚀的一种辅助措施(但不能从根本上解决,而且价格较高)。

[1] 范从振 主编.锅炉原理.东南大学.水利电力出版社,1985年

[2] 电站锅炉性能试验规程.GB10184-88

10.3969/j.issn.1001-8972.2012.10.081

李海送(1970—)男 毕业于河海大学热能与动力工程专业,工学学士学位。主要从事锅炉运行、检修技术管理工作。