预拉伸对新淬火态2A12硬铝合金残余应力和力学性能的影响

2012-11-13吴建军郭锡明

朱 彤,吴建军,郭锡明,靳 力

(1.西北工业大学 机电学院,陕西 西安 710072;2.西安飞机工业(集团)有限责任公司,陕西 西安 710089)

预拉伸对新淬火态2A12硬铝合金残余应力和力学性能的影响

朱 彤1,吴建军1,郭锡明2,靳 力1

(1.西北工业大学 机电学院,陕西 西安 710072;2.西安飞机工业(集团)有限责任公司,陕西 西安 710089)

对新淬火态2A12硬铝合金不同预拉伸量下的残余应力和力学性能进行了研究,得到了取得最小残余应力值的预拉伸量,分析了新淬火态铝合金薄板表面残余应力的方向问题,并对屈服强度和抗拉强度在不同拉伸量下的分布规律作了探讨。

机械制造;材料试验;2A12硬铝合金;预拉伸;残余应力;力学性能

1 引言

随着航空工业的发展,新一代的飞机对轻量化和整体化提出了更高的要求,越来越多的飞机零件尺寸变得越来越大,结构也越来越复杂。同时为了满足重量的要求,越来越多的金属蜂窝结构应用在飞机的设计中。其中2A12铝合金是Al-Cu-Mg系高强硬铝合金,具有良好的成形能力和机械加工性能[1],是制作飞机金属蜂窝面板的首选材料。

硬铝合金在成形和热处理过程中,其内部不可避免地引入残余应力。为了降低毛坯初始残余应力引起的加工变形,必须设法抑制与消除铝合金板材内部的残余应力。预拉伸消除残余应力的方法是将淬火后的板材在规定的时间内,进行一定量的永久拉伸塑性变形,通过弹性变形向塑性变形的过渡来消除残余应力。采用预拉伸法不但可以保持热处理强化合金所具有的高强度性能,还能实现优良的加工和机械性能[2][3]。因此,研究预拉伸消除残余应力有着重要意义。

本文通过对新淬火态2A12硬铝合金在不同预拉伸量下的试验,研究了其对残余应力和力学性能的影响,并对结果规律进行了探讨。

2 试验材料及方法

2.1 试验材料与试件

选用厚度为0.5mm的退火态2A12铝合金薄板,其化学成分如表1所示。在2A12板材上切取预拉伸试件,尺寸为252mm×50mm×0.5mm的条块。并按照GB/T228-2002[4],切割单拉试件,并规定单拉试件平行于长度的方向为长度方向。

表1 2A12的化学成分

2.2 试验设备

参照YS/T591-2006的规定[5],用箱式淬火炉进行淬火处理,在水中冷透后立即擦干放入-20℃的冰柜中,在随后的试验中采用装有科技冰的医药保温箱进行运输。力学性能测试和预拉伸在10t的电子万能试验机上进行,残余应力在Xpert pro粉末衍射仪上测量。

2.3 试验方法

将所有试件进行淬火处理,固溶温度497℃,保温时间30min,转移时间3s,淬火水温20℃。淬火后立即擦干放入冰柜中。

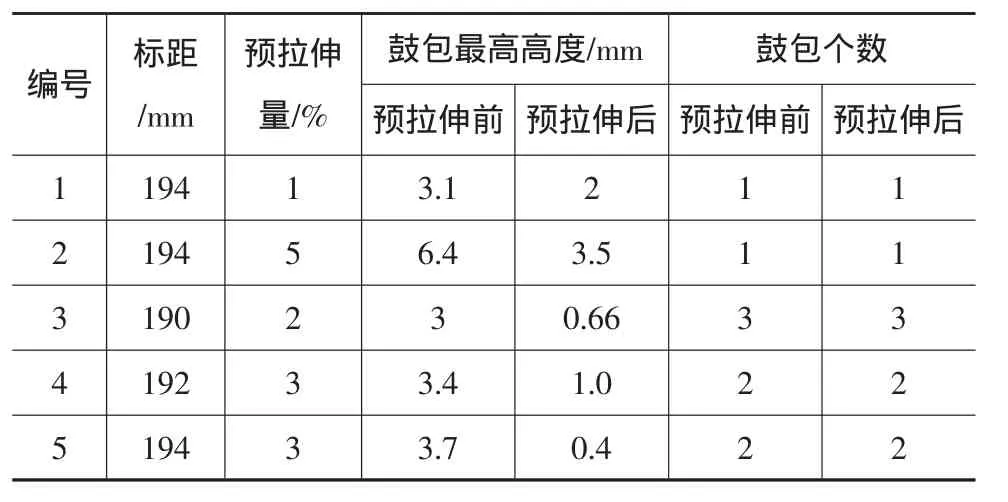

(1)将 252mm×50mm×0.5mm的条块试件用重物压住试件两端,使用高度尺测量翘曲鼓包高度,其测量精度达到0.02mm,并标出鼓包位置。进行预拉伸实验,预拉伸量从1%~5%,由于板料长度较长,宽度较短,拉伸时可视为单向拉伸,宽度方向收缩忽略。试验结果如表2所示。

表2 2A12硬铝合金板料的鼓包高度及个数

(2)将单拉试件按照预拉伸量为0%、1.5%、1.8%、2.1%、2.4%、2.7%、3.0%进行试验,并将不同拉伸量下的试件进行残余应力和力学性能测试。试验结果如表3、图1、图2所示。

3 试验结果与分析

从表2中可以看出,当预拉伸量为2%时,2A12铝合金板料的鼓包高度最低,数量最少,效果最佳。

表3 2A12硬铝合金的残余应力与力学性能

图1所示为残余应力与新淬火态2A12硬铝合金薄板经预拉伸量分别为0%、1.5%、1.8%、2.1%、2.4%、2.7%、3.0%处理后的关系。图中可见残余应力在未经预拉伸和拉伸量为1.5%时为拉应力,而在预拉伸量为2.1%、2.4%、2.7%、3.0%时为压应力。且在拉伸量为1.8%处由于应力值过小而无法用XRD测出应力值,这说明在拉伸量为1.8%附近残余应力值接近于零。这与表2中所得在预拉伸量2%左右残余应力最小相符。

此外,薄板在未预拉伸和预拉伸初始阶段表面残余应力成拉应力状态,这与一般淬火态铝合金厚板残余应力程“外压内拉”的规律相反。这是因为淬火开始瞬间,板料表层相对芯部温度要高,冷却速度要大,于是表层相对芯部收缩,受到拉应力,相应的芯部受到反方向的压应力。当表层已经冷却而芯部尚未冷却时,由于此时芯部屈服强度低于表层,更易于变形,故一般厚板的芯部在冷却时收缩量要大于表面,最终会受到外表面约束呈现拉应力,同时表层却呈现压应力[6]。而本文所采用的板料极薄,只有0.5mm,淬火时温度梯度很小,其所提供的能量无法使芯部冷却时所受压应力超过屈服强度,因此薄板表面残余应力仍呈拉应力状态。

在预拉伸过程中,由于薄板表层原先就具有拉应力,其比芯部更早进入塑性变形阶段,变形速度也快于芯部,这使得薄板内外层产生与新淬火态相反的附加应力状态。去除外力后,板材弹性应变松弛,应力被释放。当拉伸量为1.8%附近时,残余应力接近0MPa,当拉伸量更大时,又会产生新的反向残余应力,这就是为什么预拉伸量超过1.8%后残余应力反向增大的原因[7]。

图2为不同预拉伸量与新淬火态2A12硬铝合金力学性能的关系。图中可见新淬火态铝合金薄板随着预拉伸量的增加,屈服强度值也相应增加。这是因为预拉伸在铝合金中引入大量位错,而一方面GP区等析出相周围基体相中的弹性应力场阻碍位错运动,另一方面当位错切过GP区时发生化学强化,两者共同作用提高了铝合金的屈服强度[8]。从图中还可以看到抗拉强度在预拉伸量0%~1.5%间也随着拉伸量的增大而增大,但在预拉伸量1.5%~3.0%间变化不大,且有略微下降趋势。这是因为当预拉伸量增大到某一值时,其变形量足够导致GP区与基体相之间产生的应力应变可以诱发回复和再结晶,而铝合金的硬度也会随之降低[8]。这些对弹性应力场和化学强化引起的强度随预拉伸量升高的现象起着相反作用,故抗拉强度在预拉伸1.5%后不再随拉伸量的增大而增大。4 结论

(1)新淬火态2A12铝合金薄板在预拉伸量为1.8%附近时有残余应力最小值,此时取得预拉伸效果最佳。

(2)由于铝合金薄板厚度方向上温度梯度极小,淬火时芯部变形有限,故未经预拉伸薄板表面残余应力呈拉应力状态。

(3)新淬火态2A12铝合金薄板由于弹性应力场和化学强化的作用,以及回复和再结晶的反作用使得抗拉强度在预拉伸量为1.5%时达到最大值。

[1] 张士林,任颂赞.简明铝合金手册[M].上海:上海科学技术文献出版社,2001:344-396.

[2] 王树宏,马康民,马 俊.预拉伸铝合金板7075T7351内部残余应力分布测试.空军工程大学学报(自然科学版)[J],2004,5(3):18-21.

[3] 张园园,吴运新,李丽敏,张明容.7075铝合金预拉伸板淬火后残余应力的有限元模拟.热加工工艺[J].2008,37(4):88-91.

[4] 全国钢标准化技术委员会.GB/T228-2002金属材料室温拉伸试验方法[S].北京:中国标准出版社,2002:16-17.

[5] 全国有色金属标准化技术委员会.YS/T591-2006变形铝及铝合金热处理规范[S].北京:中国标准出版社,2006:1-19.

[6] Boyer J C,Boivin M.Numerical calculations of residualstress relaxation in quenched plates [J].Materials Science and Technology,1985,1(10):786-792.

[7] 陆海庆,张思平.7050~T7651铝合金预拉伸厚板生产工艺研究.铝加工[J],2004,15(7):71-85.

[8] 刘云旭.金属热处理原理[M].北京:机械工业出版社,1981:266-281.

Influence of pre-stretching on residual stresses and mechanical properties of 2A12 as-quenched duralumin

ZHU Tong1,WU Jianjun1,GUO Ximing2,JIN Li1

(1.School of Mechanical Engineering,Northwestern Polytechnical University,Xi'an 710072,Shanxi China;2.Xi'an Aircraft Industry(Group)Co.,Ltd.,Xi'an 710089,Shanxi China)

The residual stresses and mechanical properties of 2A12 as-quenched duralumin under different conditions of pre-stretching have been studied.And the optimal pre-stretching for minimum residual stresses has been obtained in the experiment.The orientation problem of residual stresses in 2A12 as-quenched duralumin plate has been analyzed,and the rules of yield strength and tensile strength under different conditions of pre-stretching have been discussed.

New quenching state;Pre-stretching;Residual stresses;Mechanical properties

TG156.94

A

1672-0121(2012)02-0091-03

国家自然科学基金(基金号51075332)

2011-12-05

朱 彤(1987-),男,硕士在读,主攻计算机辅助成形与仿真技术