300M钢疲劳热耗散的试验研究

2012-11-13薛红前

封 硕,薛红前,闫 雪

(西北工业大学 机电学院,陕西 西安 710072)

300M钢疲劳热耗散的试验研究

封 硕,薛红前,闫 雪

(西北工业大学 机电学院,陕西 西安 710072)

研究了300M钢疲劳损伤过程中的热耗散和温度演化规律,测试了300M钢在热处理和未经热处理状态下力学性能和疲劳性能。试验结果显示:经过热处理的300M钢其拉伸性能和疲劳性能都有显著提高,且在拉伸以及疲劳损伤过程中,温度升高更为明显。两种处理方式的试件显现出不同的热耗散规律。根据疲劳损伤过程中温度演化规律估算了疲劳极限σ-1,与试验值吻合很好,为快速确定300M钢的疲劳极限提供了一个方法。

机械制造;材料试验;300M钢;热耗散

0 前言

300M钢作为一种飞机起落架用钢,其性能的优劣直接影响着飞机安全性。据统计,起落架故障约占全机总故障的40%,在交变载荷作用下,其失效形式主要表现为疲劳破坏。可见深入了解300M钢的疲劳性能十分重要。金属疲劳过程中存在着多种形式的能量耗散,其研究经历了两个阶段:机械能耗阶段和能量耗散阶段[1]。随着精确的测量方法以及先进的非接触式测温仪的应用,疲劳能量理论的研究逐渐摆脱单纯的机械能耗阶段,进入以热耗散为主的能量耗散的研究阶段。Luong[2]指出红外热像不仅能够确定损伤的位置和演化过程,而且能够观察损伤和破坏的物理过程,快速确定材料的疲劳强度。Boulanger[3]利用红外照相机研究了钢在疲劳过程中的热弹性效应和热耗散。童小燕[4]用红外热像仪测量了低周疲劳自然温升分布及变化规律。本文选取了经过热处理和未经过热处理的两组试件,采用非接触式红外热像仪研究在不同的应力水平下试件热耗散现象和温度演化规律,从而研究疲劳损伤过程中的能量耗散规律。根据疲劳过程中热耗散温度变化和应力幅值关系曲线,估算出了疲劳极限σ-1。

1 试验

1.1 材料成分及力学性能

所有300M超高强度钢试件的化学成分(质量分数%):碳 0.38、锰 0.76~0.91、硅 1.51~1.69、硫0.003、磷 0.0075~0.0085、镍 1.8~1.91、铬 0.85、钒0.07~0.085、铝 0.4、铜 0.07、余量铁。部分试件采用标准热处理工序:预备热处理925℃正火+680℃~700℃高温回火和最终热处理870℃油淬+300℃回火2次,空冷。其余未进行热处理。

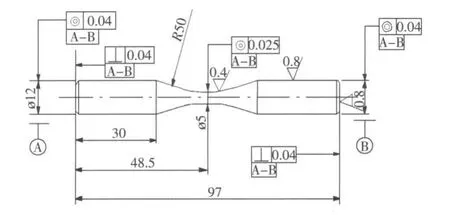

疲劳试件做成变截面圆柱形,最小处直径5mm。其余各部尺寸如图1所示。

表1给出了经热处理后300M钢的力学性能。

图1 疲劳试样几何尺寸

表1 300M钢的力学性能

1.2 试验设备及方法

试验设备如图2所示。试验采用INSTRON8801液压伺服疲劳试验机,采用应力控制恒幅加载方式,控制波形为正弦波,加载频率20Hz,应力比R=-1。同时采用ThermaCAM SC3000热红外成像仪测量试样表面温度在疲劳过程中的变化,该热像仪波长8~9μm,具有极高的热灵敏度,测量精度可达到0.003℃。试验前为了减少不确定的试样表面辐射对温度测量的影响,需要将疲劳试件缩颈处涂黑(两端夹持,不必涂黑)。首先各选取一个经过热处理和未经过热处理的试件进行静拉伸试验,得到位移-载荷曲线和热耗散曲线。然后再分别取热处理和未热处理的试件,在不同的应力水平下进行疲劳试验,记录其疲劳过程和热耗散规律。

图2 试验设备实物

2 结果与分析

2.1 试件静拉伸

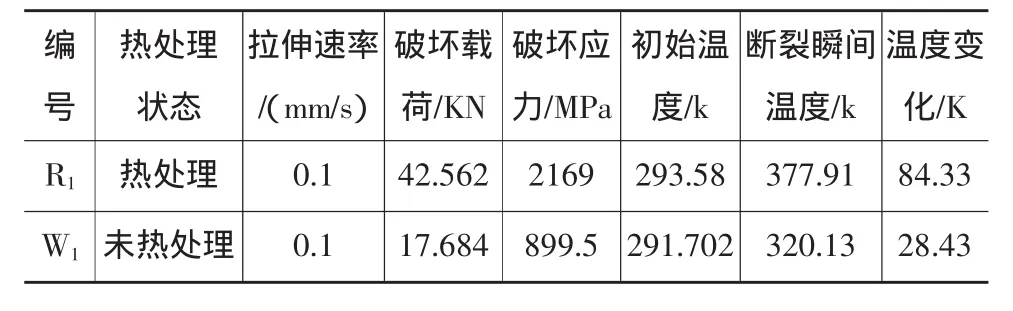

两组静拉伸结果如表2所示。

图3 静拉伸位移-载荷和热耗散曲线

表2 静拉伸参数和结果

表3 疲劳试验参数和结果

由表2中的温度变化可以看出,R1的温度变化(84.33K)远大于W1的温度变化(28.43K),笔者认为这是因为R1试件强度大,韧性高,所达到的最大载荷远大于W1试件,所以能量耗散大,故温度变化非常高。

两个试件的静拉伸载荷位移曲线和热耗散曲线如图3所示。

可见,R1试件的拉伸强度较W1提高了近2.5倍。R1在静拉伸过程中,初始阶段,温度随载荷增大而逐渐增大;当载荷超过屈服极限后,升温速率加剧;直至试样断裂,温度升至最大值。W1在静拉伸过程中,初始阶段温度就有明显升高,当试样加载到17.684kN时,位移迅速增大,载荷保持不变;此后在屈服阶段,温度和位移仍继续增加但是载荷却持续减小直到断裂瞬间,温度升至最大值。

2.2 疲劳试验及温度演化

以R代表热处理试件,W代表未经过热处理的试件。所有试件进行疲劳试验。其加载应力、疲劳循环数、温差值列于表3。

可见,热处理试件和未经过热处理试件初始阶段温度升高都随着加载循环应力的增加而增加,因为单位时间内消耗的塑性功增加,并且材料的循环软化现象越明显。因此,经热处理的试件疲劳断裂时温度值相对未经过热处理的试件更分散。

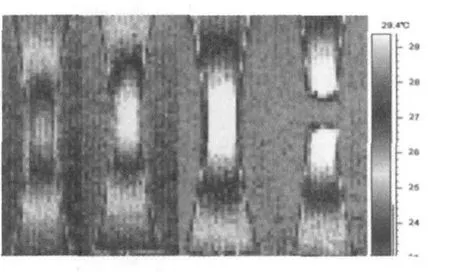

图4给出了疲劳损伤过程中温升和应力幅的关系。在循环初始阶段,随着塑性应变能的累积,材料的温度不断升高,这是因为:在循环初期,材料内部显微结构的稳定平衡状态遭到破坏并发生较剧烈的变化,产生大量诸如空穴增长、位错增值等不可逆的畸变并释放热能,由于此时试样和环境之间温差比较小,显微结构变化时释放的热能流损太少,使产生的热量几乎都用于提高试样的温度,所以温度上升较快;进入稳定循环阶段后,材料具有相对比较稳定的晶格缺陷,显微结构的变化趋于稳定,试样的热耗散和试样环境之间的热交换量也大致相当,所以试样表面的变化比较稳定;在宏观裂纹扩展阶段(图5),随着材料塑性变形的快速增加,裂尖处的能量要快速释放,使试样表面温度急剧上升,并在疲劳失效时失稳。

图4 温升和应力幅的关系(a)热处理 (b)未热处理

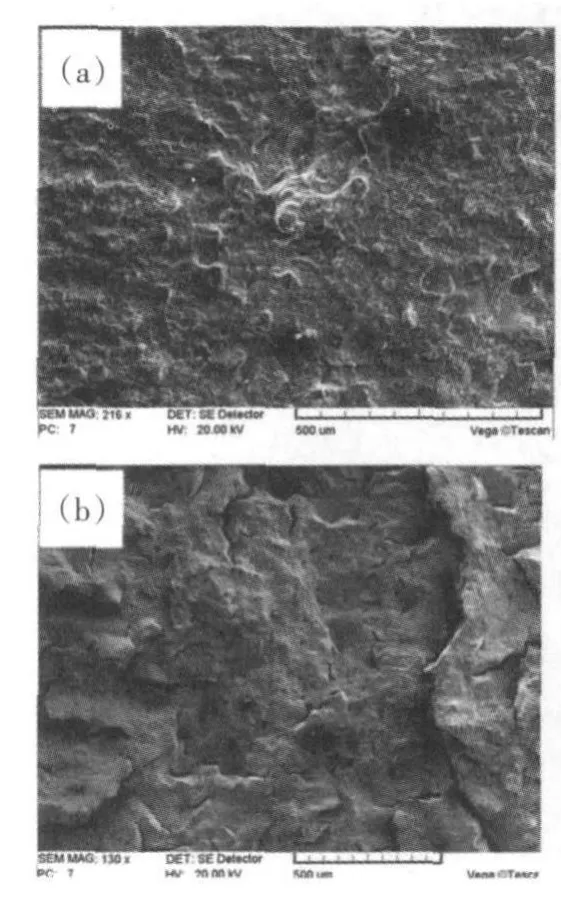

比较图4(a)、(b) 可知,在相同或者相近的循环寿命下,R系列的试件的温差远小于W系列的温差值,这种现象可以解释为:①疲劳过程中材料形变过程中晶体或者晶粒发生相对剪切移动发生位错,导致晶体内摩擦,原子由此而震荡生热。文献[5]指出,300M钢经标准热处理后,晶粒度达到6~8级。一般情况下,细晶粒金属由于晶粒小,单位体积中晶粒度多,金属的总变形量分散在更多的晶粒内,晶粒间变形不均匀减少,减少了应力集中,降低了位错的形成和移动(图6(a)断面),抑制了原子震荡生热,所以温度升高幅度小。而未经过热处理的试件,其内部结构缺陷较多(空穴、碳等),在疲劳过程中产生了大量的位错和晶体剪切移动(图6(b)断面),这些变形和运动导致晶体内摩擦加剧,原子震荡激烈,所以温度升高幅度高。②R系列的试件循环应力占应力强度的百分比 σmax/σb为 45.8%~49.3%,W系列的试件其 σmax/σb为 55.6%~61.2%,而应力幅值直接影响着疲劳过程中的热耗散。金属在相对低应力状态下,主要由粘滞弹性产生阻尼生热;而在相对高应力时,局部的塑性变形应变变得重要,因塑性变形而生热的影响占主导地位,只有相对循环应力大到使材料发生塑性变形时,才会有较大的发热和温升。

图5 试件裂纹扩展过程

图6 疲劳断口(a)热处理试件 (b)未热处理

2.3 估算疲劳极限σ-1

单轴疲劳应力测试下,根据热耗散现象可以估算材料的疲劳极限。研究表明[6],低碳钢中初始温度变化和疲劳强度极限σ-1之间存在着一定的关系,此关系可以表述为:如果将应力和循环初始阶段温度变化数据点使用曲线拟合,通过将该曲线的温度外推至零,则相应的应力值即为该材料的σ-1。

理论上使用一个试件便可以测试出试件的疲劳极限,但是在实际中为了消除由于单个试件自身行为的影响带来的误差,所以通常使用几个试件(一般三个试件足够)[7]。所以本文所取的数据点个数完全符合要求。

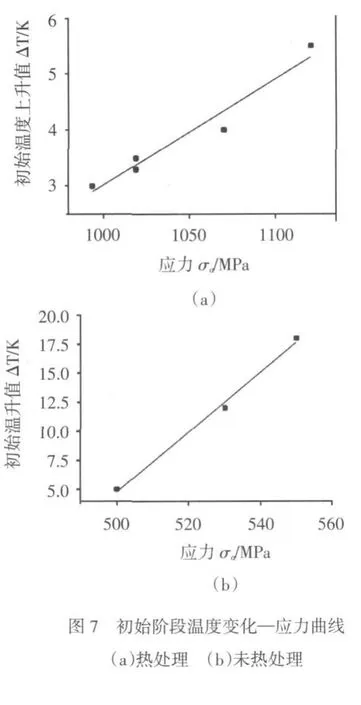

两种热处理方式的300M钢初始阶段温度变化—应力关系及拟合的曲线如图7所示。

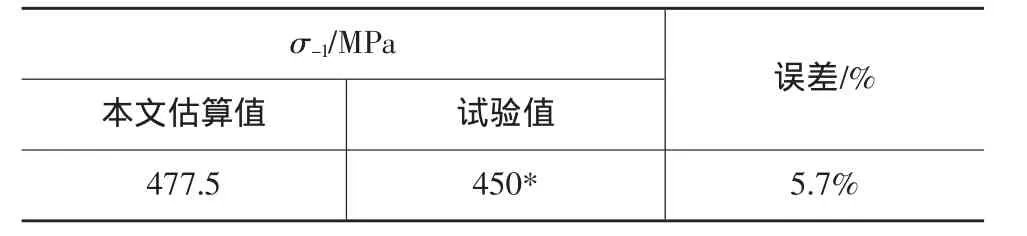

根据拟合曲线,将可以求得热处理后300M钢的 σ-1=843MPa,未热处理 300M 钢 σ-1=477.5MPa。表4给出了经过热处理的300M钢σ-1的估算值和相应的疲劳试验结果的实测值比较吻合。

表5给出了未经过热处理300M钢σ-1的估算值和文献[10]中给出的计算公式的比较。

尽管本文的疲劳极限σ-1并不是根据“阶梯法”计算出来的,但是根据与参考文献的比较可以知道此估算值具有较高的精度。可见,根据热耗散现象快速的估算疲劳极限是可行并且具有相当的准确性。

3 结论

(1)300M钢的超高强度主要来自于热处理工艺,没有经过热处理的试件其强度和进行过热处理的相差很大。热处理试件由于其强度大,所以能耗大,在静拉伸断裂瞬间温度变化比未经过热处理的试件高很多。

(2)经过热处理和未经过热处理的300M钢疲劳过程中的热耗散现象有明显的不同,未经过热处理的试件在循环初始阶段和断裂时温度的变化均比经过热处理的试件要高。

表4 热处理300M钢σ-1估算值与试验值的比较

(3)根据热耗散现象的数据,拟合出了△T—σa曲线,并估算了两种热处理形式下300M钢在应力比R=-1下的疲劳极限σ-1,根据与文献中的σ-1值相比,误差很小。所以根据此方法快速估算300M钢疲劳极限是可行的。此为研究300M钢的疲劳极限提供了一个方法。

表5 未热处理30M钢σ-1估算值与文献中的比较

[1] 童小燕,姚磊江,等.疲劳能量方法研究回顾[J].机械强度,2004,26:216-221.

[2]Luong M P.Infrared thermographic scanning of fatigue in metals[J].Nuclear Engineering Design,1995,158(223):366-368.

[3] BoulangerT,Chrysochoos A,Mabru C,GaltierA.Calorimetric Analysis of Dissipative and Thermoelastic Effects Associated with the Fatigue Behavior of Steels[J].Internatinal Journal of Fatigue,2004,26(3):221-229.

[4] 童小燕,王德俊,徐 灏.低周疲劳损伤过程的自然温升变化特征[J].金属学报,1991,27(2):A149-A152.

[5]300M钢性能数据手册[M].航空航天第六二一研究所.1991.

[6] Cugy P,Galtier A.Microplasticity and temperature increase in low carbon steels[C].Fatigue 2002.In:Blom AF,editors.Proceedings of the 8th international fatigue congress,vol.I,EMAS,2002:549-560.

[7] G.La Rosa,A.Risitano.Thermographic methodology for rapid determination of the fatigue limit of materials and mechanical components[J].International Journal of Fatigue,2000,22:65-73.

[8] 杨素荣.300M钢疲劳性能小结[R].航空材料研究研究报告,1988.

[9] 吕宝桐,郑修麟.300M钢的疲劳始裂寿命[J].机械科学与技术,1998,17(3):453-454.

[10] 郑修麟.金属疲劳的定量理论[M].西安:西北工业大学出版社,1994.

Test research of fatigue heat dissipation of 300M steel

FENG Shuo,XUE Hongqian,YAN Xue

(School of Mechanical Engineering,Northwestern Polytechnical University,Xian 710072,Shanxi China)

The laws of heat dissipation and temperature of 300M steels have been researched by use of noncontact infrared thermograph technology.The dynamics properties and fatigue of 300M steel under condition of with or without heat-treatment have been tested.Experiment results show tensile strength and fatigue properties have been enhanced through heat-treatment.And the heat treatment 300M steels with higher fatigue have obvious bigger increase in temperature during tensile and fatigue process.The samples with two kinds of treatment reflect different heat dissipation laws.According to temperature rules in fatigue process,the fatigue limit σ-1have been estimated,which is very fitting to experimental values.A rapid method to determinate the fatigue limit of 300M steels has been proposed appropriately.

Heat dissipation;Heat-treatment;Fatigue test;Fatigue limit

TG304

B

1672-0121(2012)02-0083-04

国家自然科学基金(50775182);教育部留学人员科研启动基金资助

2011-11-29

封 硕(1987-),男,硕士在读,主攻金属材料试验研究