FMEA在食品质量安全管理中的应用

2012-11-13杨霞

杨 霞

(河南职业技术学院烹饪食品系,郑州450046)

FMEA(Failure Mode& Effects Analysis),即失效模式与影响分析,于1950年首先由美国格鲁曼(Grumman)飞机公司提出,应用于飞机主操作系统的失效分析,上世纪60年代初应用于航空航天工业项目如阿波罗登月计划,后来逐渐应用于军事和汽车工业,20世纪90年代以来,FMEA技术已成为风险评估和风险控制的主要手段之一。[1]目前FMEA已广泛应用于航空航天、核工业以及汽车、机械、电子、舰船等领域,已成为美国三大汽车制造公司的通用、福特和克莱斯勒制定并广泛用于汽车零组件生产行业的可靠性设计分析方法。国内已经报道FMEA 应用于轮胎设计[2]、医药工程[3]、品牌安全管理[4]、物流管理[5]中,而在食品中的应用是一个新的领域方向,希腊从2007年已经开始了FMEA在食品产品中的应用,本文就FMEA在食品HACCP管理体系中的应用进行探讨。

1.FMEA 的概述

FMEA是一种前瞻性的可靠性分析和安全性评估方法,该方法可通过预分析产品设计及其生产过程中收集的历史数据,有效防止系统发生潜在失效。FMEA是可行性分析的一种系统手段,它可以提高产品的性能,降低整体风险级别,做到“事前预防”,而非“事后纠正”。

1.1 FMEA 的原理

FMEA团队根据现有的资料和客户要求,分析鉴别系统及工程的每一个潜在的故障模式,分析引起故障的原因,根据生产线设备的具体操作、专家的经验、数据的积累,建立一份完整的“故障模式分析表格”(表1)。然后利用统计方法,估算故障发生时的严重度(Severity,S)、失效发生的概率(Probability of Occurrence,O)、失效被检测的可能性或在生产线上被矫正的可能性(Probability of Detection,D)等因素。

失效引起危害程度的全局值可以由风险优先数RPN(Risk Priority Number)表述。

风险优先度RPN按以下公式进行计算:

风险优先度RPN=S×O×D

S—潜在故障模式发生时影响后果的严重程度,取值在1~10之间(表2);

O—某一特定故障起因或机理出现的可能性,取值在1~10之间(表3);

D—发现故障原因的难易性,或指在故障发生后,流入顾客前被发现的难易性,是探测故障模式原因机理的能力的指标,取值在1~10之间(表4)。

根据RPN值的大小,可判断过程设计或过程操作是否必要进行改进或确定改进的轻重缓急程度,从而以较低成本,减少事后损失,提高系统或生产线运行的可靠性(表5)。RPN最大值为1 000,通常设定一个临界的阈值,如阈值取>50(1 000的5%)时,就需要纠偏行为。或者在RPN数值基础上界定:较小的风险,不采用行动;中度风险,采取某些行动;高风险,采取矫正行动;严重风险,采用大规范范围内纠正行为。

表1 食品FMEA表格设计

表2 严重度S评定准则

表3 发生率O评定准则

表4 检验度D评定准则

表5 风险优先度评定准则

1.2 FMEA 的分类

FMEA可以根据风险的来源进行分类,如根据“设计上的缺陷”可进行设计FMEA,根据“过程中的不足”可进行过程FMEA,根据“不正确的使用”可进行应用FMEA,根据“服务不周全”可进行服务FMEA。

如设计FMEA用来识别和评估新工艺的设计,尽可能周全地考虑产品规格、工序操作水平、工序能力等诸多因素,使工序符合规定的要求。或者可以用来识别和评估新设备的设计,分析、考虑由于设备可能造成的产品品质问题及可靠性问题等原因,预防采取措施消除不良因素;现有设备、特定的一种设备在运行中出现的设备故障等均可采用FMEA进行改善,以确保设备的正常运转。过程FMEA用来识别和评估产品制造过程可能出现的失效模式及其对产品质量的影响,从而有针对性地制定措施以有效地降低质量风险。

1.3 FMEA的实施步骤

图1 FMEA实施流程

图1为FMEA的实施步骤,首先确定产品(系统、设备或服务)的功能,通过鉴别故障模式判断故障后果从而得出严重度S,同时鉴别故障原因从而得出故障发生率O和故障检测度D,根据FMEA的原理计算风险优先数RPN,根据RPN的大小来判断该风险需不需要纠正措施,一般认为RPN小于130时就可以通过评审,不需要进行纠正,如果RPN大于130就需要采取纠正措施,并明确责任人和完成日期,重新对该风险进行FMEA原理RPN计算,如果RPN值小于130就可以制定控制计划并通过评审,如果RPN还是大于130就需要重新采用纠正措施,一直到该风险的RPN值小于130为止。

1.4 FMEA采用的方法学

表6列出了FMEA采用的方法学。其中初步风险评估(The Preliminary Hazard Analysis,PHA)根据风险(Risk)的可能性(Likelihood of Occurrence)和严重度(Severity)把风险分为重要(Important,I)和非重要两类(Non Important,NI),公式为 R=L × S。

表6 FMEA常用的方法学

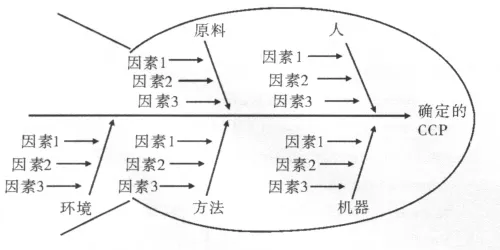

另外故障模式的收集途径还有因果分析法、系统分解法、功能/流程分析、相似产品分析、历史故障数据的总结、检查表法、德尔菲法、SWOT分析技术等。其中因果分析法(Cause and Effect Analysis,图2)是希腊科学家对食品工业采取FMEA分析常用的方法[6],它从人、机器、原料、方法五个方面和环境对故障模式进行鉴定。

图2 因果分析的应用(鱼骨图)

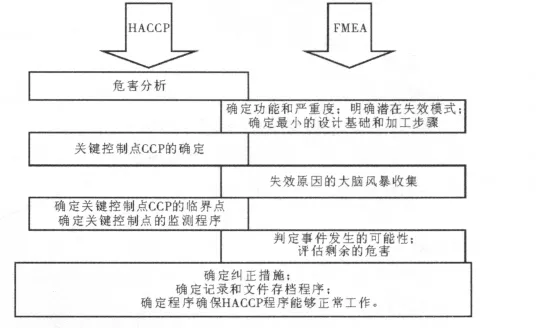

HACCP采用故障树分析(Fault Tree Analysis)主要针对食品原料和加工过程中物理、化学和生物性危害进行风险评估,而对自动化生产机械的软件风险、新产品产生的无法接受新风味风险以及其他与物理、化学和生物性危害无关的风险则无法进行评估。而FMEA则可以弥补HACCP在这方面的不足。同时FMEA相比于HACCP最主要的特点是风险的量化分级和评估的可靠性(见图3)。

2.FMEA 与 HACCP、ISO 22000的结合

2.1 FMEA 和HACCP、ISO 22000的区别和联系

危险分析和关键控制点(HACCP)最早于上世纪70年代应用于美国航天局的食品管理中,取得了较好的效果,后被推广应用于食品的风险管理中。HACCP对食品加工过程或食品流通过程进行可能的危害分析,并采取校正措施以阻止危害事件发生。ISO 22000系统整合了危害分析和关键控制点(HACCP)系统的原则和国际食品法典委员会制定的应用步骤。世界卫生组织(WHO)1995年对食品安全风险评估进行了定义:风险评估是指对暴露于人体的已知的或潜在的食源性危害进行科学评价。从这个定义来讲,FMEA和HACCP都属于食品安全的风险评估技术。

图3 HACCP和FMEA的结合

2.2 FMEA 与 HACCP、ISO 22000的结合实例

希腊大学和赛莉亚大学2007年首先将FMEA应用于食品安全质量管理中,他们利用FMEA与HACCP 逐步对希腊的巧克力[6]、土豆片[7]、玉米卷[8]的生产厂进行风险评估。FMEA可用于关键控制点(CCP)的鉴别和审核,当风险RPN值大于130,该CCP就应该履行纠正程序,表7为希腊科学家Arvanitoyannis对鲑鱼[9]的验收阶段采用的 FMEA和HACCP结合实例,另外国内的李晓萍也利用FMEA应用于超市猪肉供应的HACCP计划制订。[10]

表7 FMEA和HACCP的结合实例

用ISO 22000分析工作表或图解法来分析先决项目,可以有效减少CCP的数目。如希腊大学和赛莉亚大学利用 ISO 22000 鲑鱼[9]、油酥面点[11]生产的安全性评估。因此FMEA与ISO 22000有效结合可以提高食品质量安全。

3.FMEA在食品新产品开发质量控制中的应用

图4为食品新产品开发的流程图,新产品的开发主要经历产品设计研究过程、生产过程、产品检验等过程。在食品新产品产品设计研究过程中,可以针对图纸和明细表采取预防性产品FMEA分析,以确保新产品的质量安全;在产品工艺阶段,可以针对制造产品方式采用预防性工序FMEA分析;在产品检验阶段,如果发现产品不合格,可以采用纠正性工艺FMEA分析;如果用户反应产品质量有问题,要求退货时,可以采用纠正性产品FMEA分析,从而纠正产品的质量安全控制。因此可以看出在食品新产品开发过程中,FMEA的应用将有效控制产品的质量安全。

图4 FMEA在食品新产品开发中的应用

4.展望

FMEA除了可以与HACCP、ISO 22000有效结合,提高食品风险评估的准确性,FMEA还可以应用于食品新产品、新工艺和新设计的风险评估,FMEA在食品工业中的应用将越来越广泛。

[1]陈娟,邓东晓.FMEA质量理念及应用研究[J].世界标准化与质量管理,2004(9):20-22.

[2]曾清,董继学.FMEA在轮胎设计中的应用[J].轮胎工业,2008,28(2):81-83.

[3]卢存义.风险评估技术在无菌粉针剂工程中的应用[J].机电信息,2010(29):5-7.

[4]刘春章,余明阳,杨珊珊.失效模式影响分析在品牌安全管理中的应用[J].工业工程与管理,2008,13(6):78-82.

[5]王富华,乔鹏亮,李亚兵.企业物流战略系统评价的MAFMA方法探讨[J].物流技术,2007,26(11):107-109.

[6]Arvanitoyannis I S,Savelides S C.Application of failure mode and effect analysis and cause and effect analysis and Pareto diagram in conjunction with HACCP to a chocolateproducing industry:a case study of tentative GMO[J].International Journal of Food Science and Technology,2007(42):1265-1289.

[7]Arvanitoyannis I S,Varzakas T H.Application of failure mode and effect analysis(FMEA),cause and effect analysis and Pareto diagram in conjunction with HACCP to a potato chips manufacturing plant[J].International Journal of Food Science and Technology,2007(42):1424-1442.

[8]Varzakas T H,Arvanitoyannis I S.Application of Failure Mode and Effect Analysis(FMEA),Cause and Effect Analysis,and Pareto Diagram in Conjunction with HACCP to a Corn Curl Manufacturing Plant[J].Critical Reviews in Food Science and Nutrition,2007(46):363-387.

[9]Arvanitoyannis I S,Varzakas T H.Application of ISO 22000 and Failure Mode and Effect Analysis(FMEA)for Industrial Processing of Salmon:A Case Study[J].Critical Reviews in Food Science and Nutrition,2008(48):411-429.

[10]李晓萍,韩之俊.FMEA下的超市食品HACCP计划制定与实现[J].工业工程,2009,12(4):106-110.

[11]Varzakas T H.Application of ISO 22000,Failure Mode,and Effect Analysis(FMEA)Cause and Effect Diagrams and Pareto in Conjunction with HACCP and Risk Assessment for Processing of Pastry Products[J].Critical Reviews in Food Science and Nutrition,2011(51):762-782.