提高HG减阻聚合物的质量稳定性

2012-11-10中国石化管道储运分公司徐州金桥石化管道输送技术有限公司技术部QC小组

中国石化管道储运分公司徐州金桥石化管道输送技术有限公司 技术部QC小组

(江苏 徐州 221000)

提高HG减阻聚合物的质量稳定性

中国石化管道储运分公司徐州金桥石化管道输送技术有限公司 技术部QC小组

(江苏 徐州 221000)

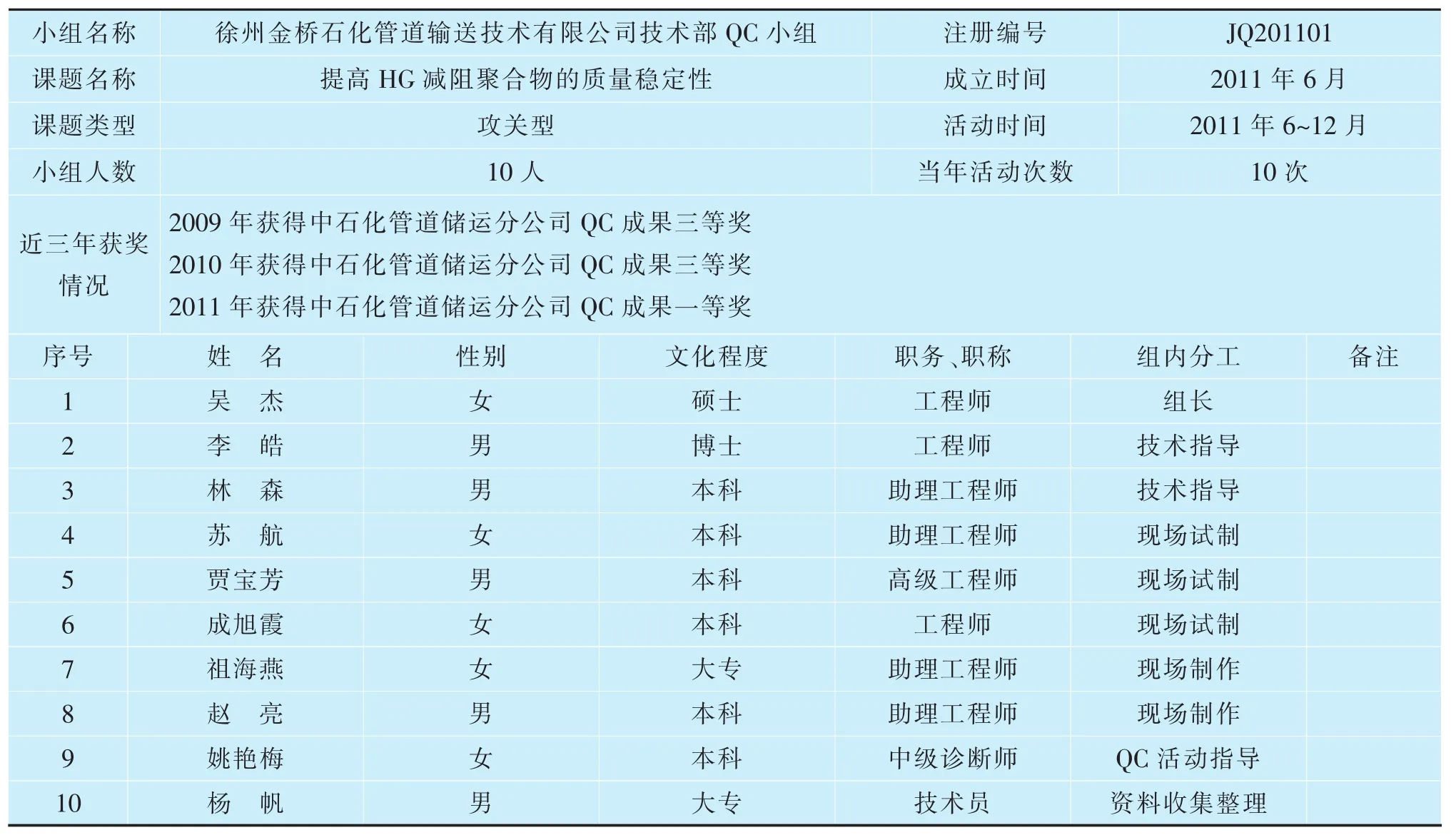

1 小组概况

金桥技术部QC小组成立于2011年6月,围绕如何提高HG减阻聚合物的质量稳定性,开展了一系列的PDCA活动。小组成员由相关的技术、质量、生产三方面10人组成(表1)。

2 选择课题

中国石化管道储运分公司金桥石化管道输送技术有限公司是一个以生产减阻剂、降凝剂等原有流动改性剂的生产经营单位。减阻剂的生产主要是根据客户及市场的需要,采取间歇生产的方式。其生产主要分为2个过程:①减阻聚合物的生产,将液体原料经过化学反应变为固体聚合物的过程;②减阻聚合物的后处理。

表1 小组组成表

对聚合物的质量检查以原料的转化率为考察标准之一,转化率≥70%的聚合物认为是合格产品。从2008年生产以来,所生产的减阻聚合物其质量指标均能满足这个标准,但是在生产中发现,由于是集中生产,每批次的转化率都不一致,存在时高时低的波动现象,导致生产的聚合物质量不稳定,并且转化率高的聚合物,其原料的使用率高,后续处理较为简单,而转化率低的聚合物,其原料的使用率较低,造成了原料的浪费和后处理较为复杂(图1)。

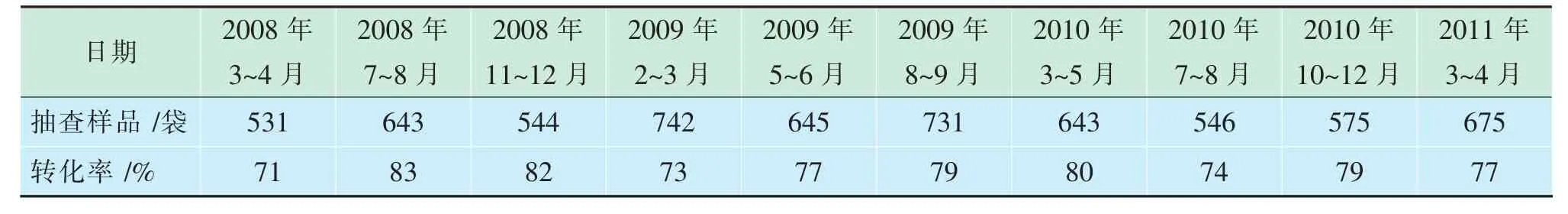

3 现状调查

对近3年来集中生产的10个批次的聚合物转化率数据的分析中,发现虽然转化率均达到质量合格指标(≥70%),但是不同批次间的转化率波动较大。产品质量不稳定。其中2008年3~4月,2009年2~3月和2010年7~8月生产的聚合物转化率较低(表2)。

图1 QC小组课题选择过程

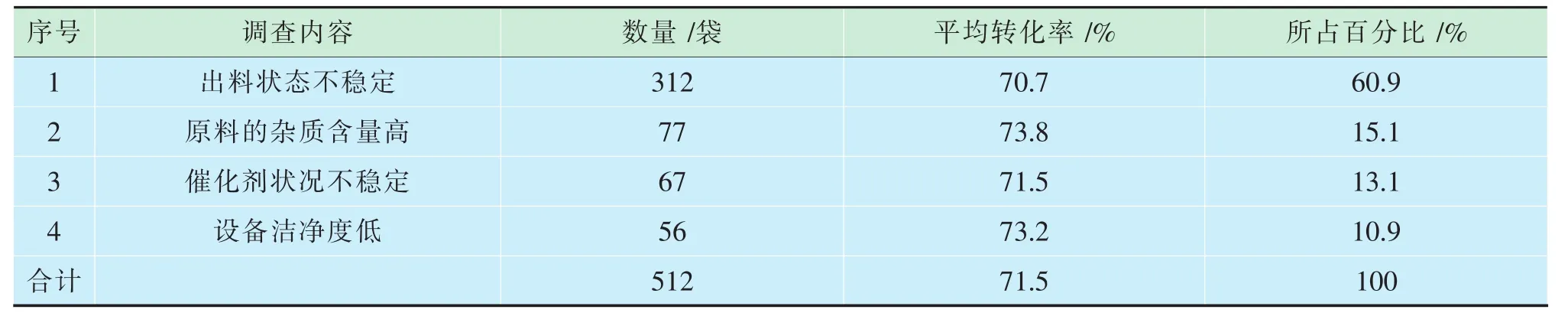

另外抽查了2011年3~4月生产的聚合物中转化率低于75%的产品共512袋,对减阻聚合物生产记录的排查过程中发现,聚合物的转化率与原料的杂质含量、催化剂的处理、出料状态以及系统的洁净程度有关。

由于出料状态不稳定造成的转化率低的比例为60.9%(表3)。因此出料状态不稳定是造成聚合物转化率不稳定的主要问题。

4 确定目标值

经过小组全体人员的认真分析和测算,以2011年3~4月份抽查的312袋产品的转化率为基准,得出转化率的预估值为71.5%+(100%-71.5%)×60.9%×80%=85.4%,结合以往实际生产的情况中转化率也能达到80%以上,小组把转化率稳定在80%作为本次活动的目标值。

表2 产品转化率抽样统计表

表3 转化率相关因素统计表

5 原因分析

QC小组对聚合物出料状态不稳定进行多次现场了解,对聚合物转化率波动值进行分析,发现造成不稳定的原因主要有原料、产品的性能以及工艺所造成的,经整理后得到系统图(图2)。

6 确定主要原因

小组成员根据系统分析图,采取现场调查、验证和比较分析等手段,对出料状态不稳定的各末端因素进行了逐个确认,并编制了要因确认表。

要因确认一:操作不熟练

2011年6月2 0日,通过查阅记录,工人经过培训和现场操练指导,对工艺流程比较熟悉,不存在不熟练的情况。操作严格按照生产工艺流程的要求,每次操作都有记录。

结论:非要因。

要因确认二:劳动强度大

图2 系统分析图

2011年6月21日,通过现场记录调查,工人们需要在2h内完成进出料的全部过程,工作分为2组,交替完成,不存在劳动强度大,疲劳操作的情况。

结论:非要因。

要因确认三:设备除杂能力不够

2011年7月7日,通过对生产记录的抽查,得到如表4所示的产品转化率与设备洁净度 (主要以含氮气量为准)之间的数据。数据显示,当设备的洁净度相差不大时,与转化率之间没有必然的联系,间接说明出料稳定性与设备洁净度无关。

表4 转化率与含氮量关系表

结论:非要因。

要因确认四:物料黏度随时间增大

2011年7月1 1~13日对物料的黏度进行分析,结果见表5。

表5 转化率与物料黏度关系表

通过表5的数据可以看出,物料黏度小时,其流动性和转化率都好于黏度大时的数据。通常当液体的表观黏度超过1 000mPa·s时基本难以流动。由于聚合过程的特性是一个液体原料变为固体聚合物的过程,是一个物料黏度增大的过程,因此当物料黏度超过1 000mPa·s时就会造成出料困难,物料出不来,出料不稳定,导致转化率波动大。

结论:是要因。

要因确认五:物料处理不充分

2011年7月1 2~14日,通过生产记录的抽样调查,制得原料杂质含量与转化率之间的关系(表6)。从表6中数据可以看出,原料杂质含量与转化率的波动之间并无直接影响,表面出料的稳定性与物料处理情况没有直接关系。

结论:非要因。

通过以上验证,确认一个要因:物料黏度随时间增大。

表6 转化率与杂质含量表

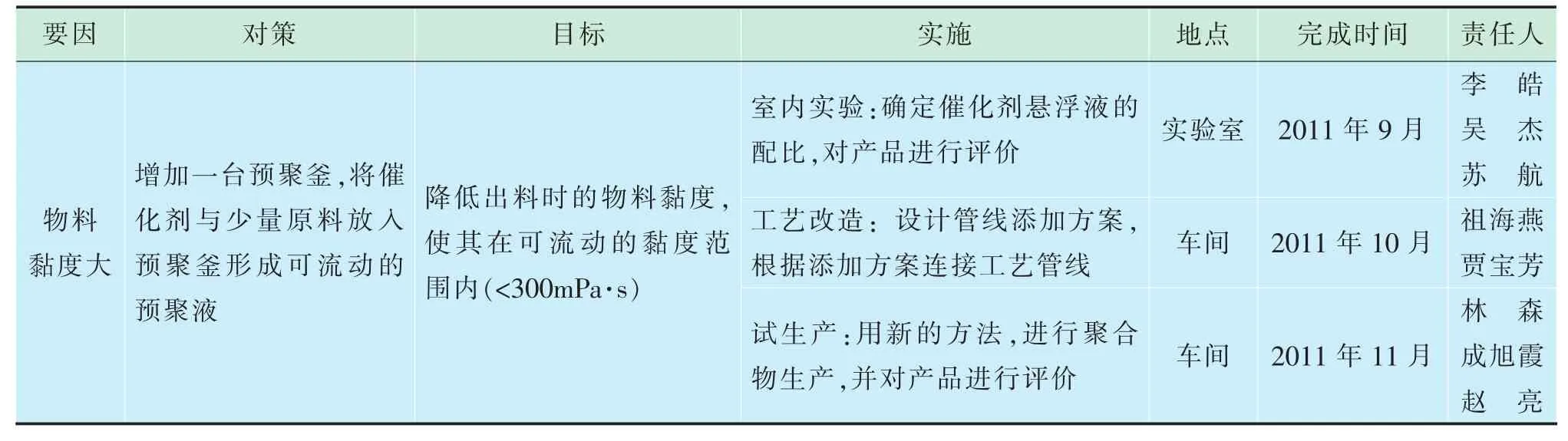

7 制定对策

7.1 针对要因,确定对策

要因确定后,小组认为:只要降低出料时的物料黏度,使物料黏度在小于300mPa·s可流动的范围内,就可保证出料时的稳定性,实现小组的活动目标。

7.2 对策设想

通过要因分析,提出2种方案:一是通过对物料的稀释直接降低物料黏度,使物料的黏度在流动的范围内;二是考虑到出料时黏度增大是因为加入的催化剂与全部原料发生反应造成的。那么只要使催化剂与少量原料反应,形成催化剂的悬浮液,而大部分原料直接出料,让物料在包装袋中反应,就可实现降低物料的黏度。

7.3 工艺设想

方案一:用溶剂对物料进行稀释,保持生产工艺不变。

方案二:增加一个反应釜,实现催化剂只与少量原料反应。

7.4 对策实施办法

方案一:采用正辛烷作为溶剂,将物料稀释至20%~40%的浓度范围,按原生产工艺生产。

方案二:将新反应釜与设备相连接,催化剂加入到预聚釜中,与少量原料反应,形成可流动的催化剂悬浮液,原反应釜中的原料直接出料灌袋。

7.5 对策实施办法模拟实验

小组根据对策实施办法分别对两个方案进行了实验模拟。

实验一:针对方案一,分别制备20%、30%、40%的正辛烷原料溶液,加入定量催化剂体系,按工艺生产要求进行。对转化率检测发现浓度为20%的产品转化率为65%,不符合质量要求。浓度为40%时,物料黏度依然很大,流动困难。浓度为30%时,转化率在74.6%,转化率偏低。

实验二:针对方案二,准备了浓度为5%催化剂悬浮液,观察发现悬浮液的流动性良好,放置一定时间依然可以流动,在与一定量的原料反应时,反应活性良好,产品的转化率达到84%。

根据模拟实验的结果,最终选用方案二为实施对策。

7.6 制定对策表

制定对策表(表7)。

表7 对策表

8 对策实施

8.1 室内实验

小组成员为了实现将催化剂和原料分开灌装的目的,提出了配制具有一定黏度催化剂悬浮液的构想。通过正交实验法,对最适宜的催化剂悬浮液配方进行筛选。

8.1.1 明确实验目的

由于采用将原料和催化剂分开灌装的方法。灌装过程中原料的黏度不会发生变化,而为将催化剂均匀的灌装到每个包装袋中,需要配制合适黏度的悬浮液。

8.1.2 确定考察指标

要考察的指标:黏度小于300mPa·s。

8.1.3 挑因素、选水平、制定因素水平表

通过分析矛盾,决定实验需要考察悬浮液浓度、催化剂原料质量比、温度和时间这4个因素。

因素A——悬浮液浓度分为3个水平分别是:A1=3%,A2=5%,A3=10%。

因素B——催化剂原料质量比,从3个水平考察:B1=5 000,B2=8 000,B3=10 000。

因素C——温度,从3个水平考察:C1=0℃,C2=-5℃,C3=-10℃。

因素D——时间,从3个水平考察:D1=2h,D2=4h,D3=8h。

8.1.4 设计实验方案

根据水平因素,L9(34)统计模型对本次实验很合适(表 8)。

表8 正交试验表

8.1.5结果分析

(1)“直接看”。直接比较9组实验的结果,容易看出2号实验A2B1C1D1的效果最好,催化剂能稳定悬浮在溶液中,其黏度为 130mPa·s(表 8)。

(2)“算一算”。通过计算各个水平的黏度和数,可以比较不同因素,不同水平下的黏度大小。以黏度为指标得出的最优组合为A1B3C3D1。

从极差的大小得出因素重要程度的次序A>D>B>C。

(3)综合评定。“直接看”和“算一算”结果并不一致,原因在于对于本实验,不仅要考虑悬浮液的黏度不超过300mPa·s的要求,又要保证催化剂稳定地悬浮在聚合物溶液中,不沉淀。

经综合评定其最佳工艺组合可望是:A2B1C1D1。

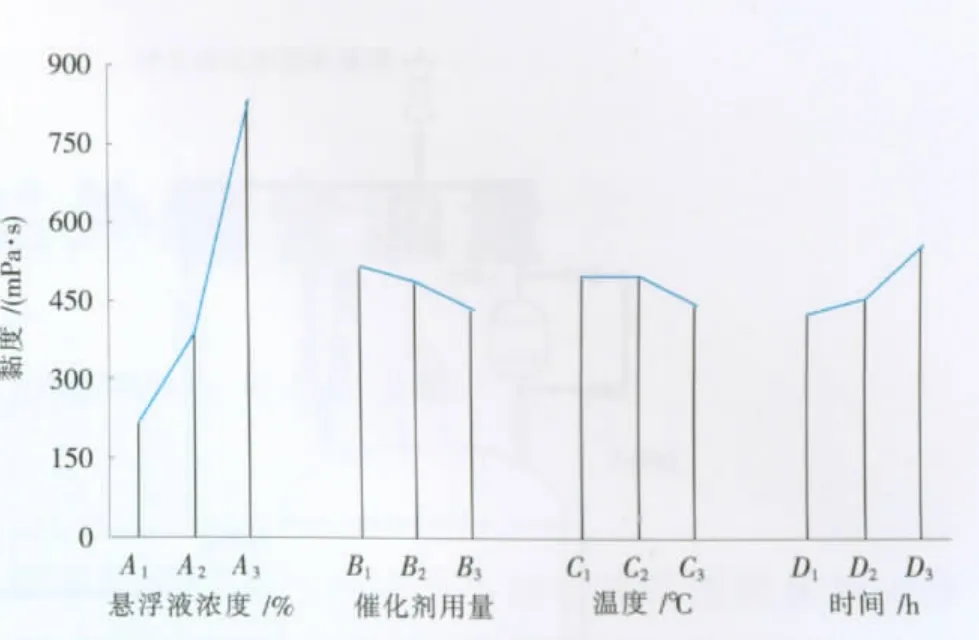

(4)趋势分析。根据表8数据可得图3。

图3 因素趋势图

从趋势图3看:D因素还有潜力可挖,因此针对缩短反应时间又进行了3次实验(表9)。

通过实验表明,时间1.5h为适宜的反应时间。为此选定的最佳生产配比为悬浮液浓度5%,催化剂原料质量比5 000,温度0℃,时间1.5h。

表9 实验安排表

(5)小批跟踪实验。按照筛选出的配比,小组成员进行了5次试验。重点考察物料黏度和产品的转化率,结果见表10。

表10 实验转化率黏度表

实验结果表明,该配比能满足生产要求。

8.2 生产车间工艺管线的改造

按照新理念,设计新的预聚釜连接管线(图4)。

2011年10月1 5号开始对设备改造。将氮气管线,真空管线连接到预聚釜上,将出料管线与预聚釜出料口相连。预聚釜的冷却系统采用制冷机直接制冷。出料管线通过蠕动泵与灌袋装置相连接,实现催化剂悬浮浆液定量灌装入反应混合液中,进行聚合反应。

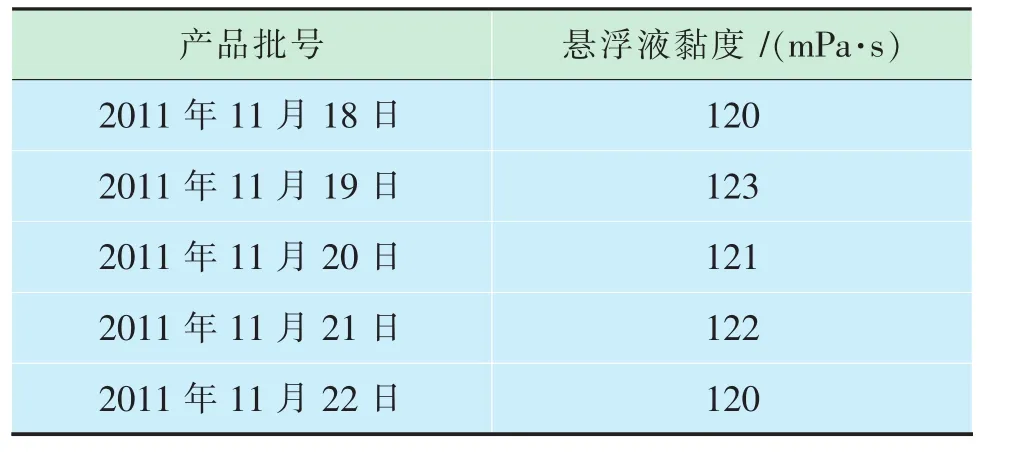

8.3 试生产

2011年1 1月,对设备进行无氧无水处理后,按照新工艺进行聚合物的试生产。生产工艺流程如下:将原料储罐的原料按工艺要求处理后加入到混合釜内,同时将部分助催化剂也加入到混合釜内,形成混合液。在预聚釜内配置催化剂悬浮浆液,搅拌0.5h。首先在包装袋中灌入处理好的混合液,再将悬浮浆液按一定比例灌入包装袋,悬浮浆液的黏度在4h以内均保持在较低的范围内(<300mPa·s),达到对策目标的要求,能保证生产的顺利进行(表11)。

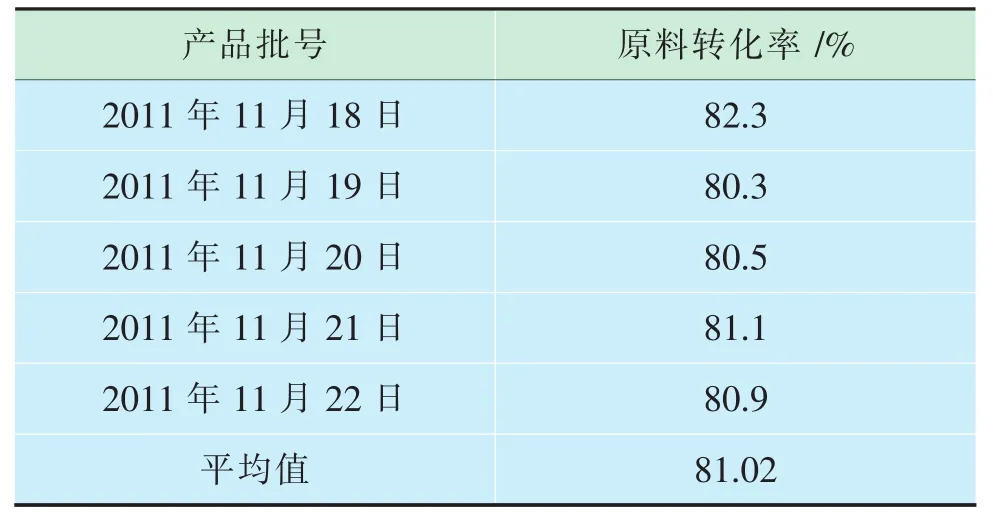

9 效果检查

2011年1 1月,在减阻剂生产车间进行了聚合物生产投料新方法的现场应用,预聚釜内的悬浮液在配制4h以内黏度均在120mPa·s以下,出料灌装顺利进行,出料管线无需清理,方便了现场操作,产品质量得以保证。采用新方法前,转化率为70%,采用投料新方法生产的聚合物,其聚合物转化率如表12所示。数据表明采用新方法的转化率已经达到目标值80%。

经济效益:成本节约=原料价格×(转化率70%生产1t产品所用原料-转化率80%生产1t产品所用原料)-工艺改造费用(设备使用年限5年,每年生产产品按500t计算,折合到每吨)=27 000×(1/70%-1/80%)-(25 000÷5÷500)=4 811(元/t)。

图4 工艺改造流程图

表11 不同批次悬浮液黏度表

表12 不同批次产品转化率

社会效益:小组成功的解决了HG减阻聚合物质量不稳定的问题,不仅提高了产品的转化率,保证生产进度,而且降低了生产成本和员工的劳动强度,为我公司向用户提供优质减阻剂打下了坚实的基础。

10 巩固措施

(1)将聚合物投料新方法及应用的相关材料整理归档。

(2)制定新工艺生产减阻剂聚合物的生产工艺卡片JQ-HG-GY/201104和操作规程JQ-HG-CZ/201104。

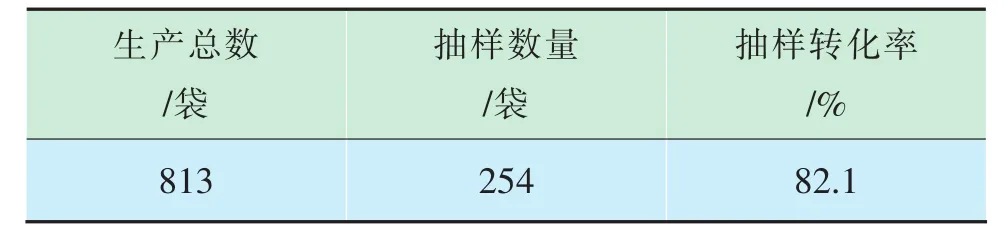

(3)2011年12月 5~16日,采用新工艺生产了20t,共813袋聚合物。抽样测得原料转化率见表13。

表13 转化率抽样表

结果表明:新工艺能保证产品的转化率达到80%以上,节约成本共计4 811×20=96 220(元)。

11 总结及下一步打算

通过小组成员的不懈努力,实现了预定目标。在活动中小组成员学会正交实验的设计、使用和分析,为解决其他问题打下了基础,发现问题的意识得到了锻炼,利用掌握的QC知识来解决实际问题的能力得到了加强,成员的综合素质也得到了提高,激发了小组成员的创造性思维。下一步,QC小组将围绕生产设备的自动化开展新一轮的QC活动。

左学敏

2012-09-20▌