提高循环洗井车利用率

2012-11-10中国石油大庆油田有限责任公司第七采油厂工艺QC小组

中国石油大庆油田有限责任公司第七采油厂 工艺QC小组

(黑龙江 大庆 163453)

提高循环洗井车利用率

中国石油大庆油田有限责任公司第七采油厂 工艺QC小组

(黑龙江 大庆 163453)

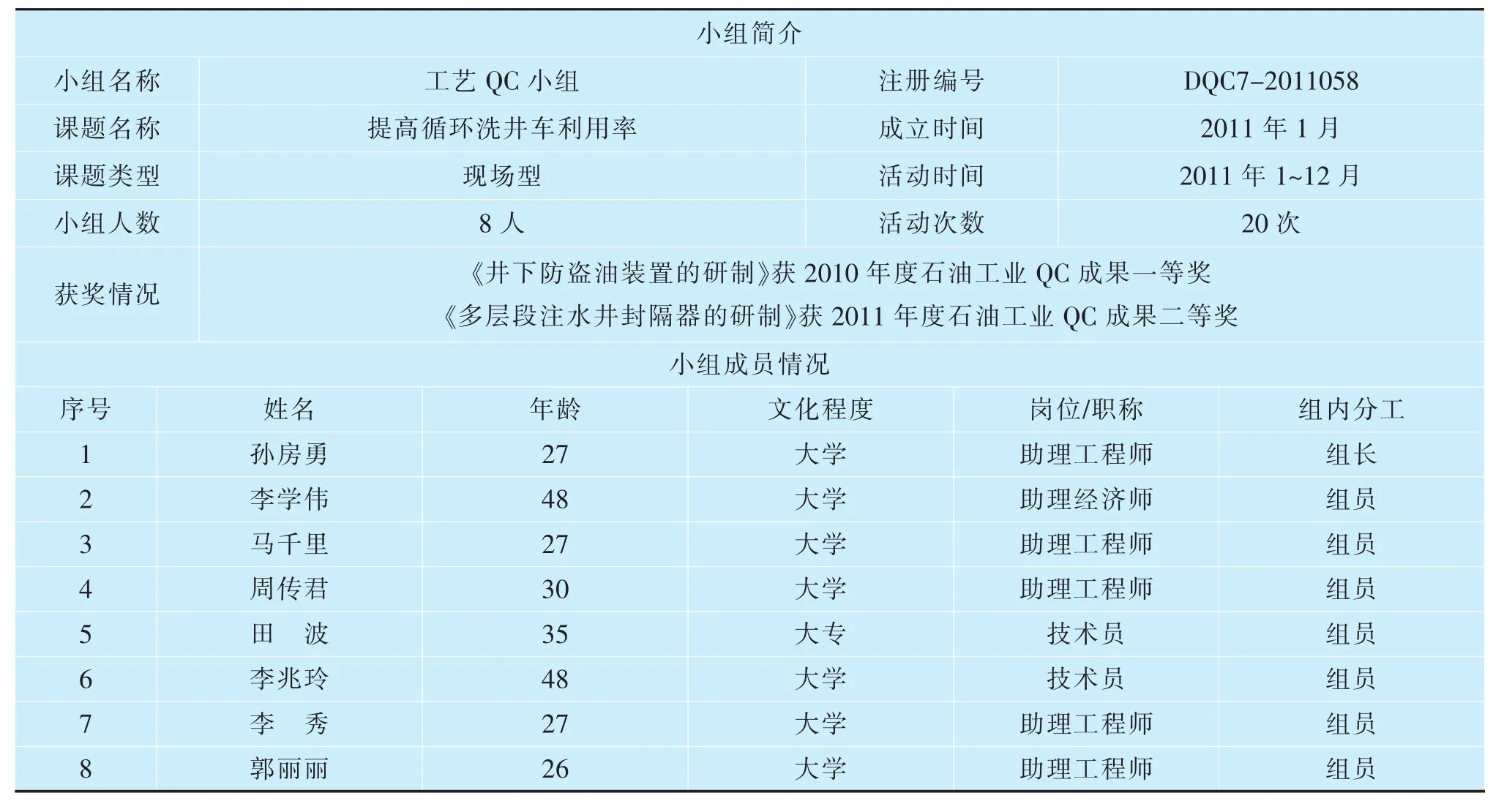

1 小组概况

小组概况(表1)。

2 选题理由

中国石油大庆油田第七采油厂考核指标——单台循环洗井车年利用率50%以上。

采油矿洗井车使用现状——按照车队管理要求,单台洗井车每天洗井1口。2010年有工作日246个,应洗井数为246井次,而实际完成洗井108井次,全年利用率为43.9%(表2)。

循环洗井车的技术优越性——目前,油田常规罐车洗井需污水外排,且存在罐车拉运费和污水处理费,洗井成本高且环保性差。而循环洗井车洗井后,直接将处理后的合格水回注,不存在罐车拉运和污水处理,洗井成本低且不产生污水外排,符合油田正在推广的节能环保型洗井理念。2种洗井方式对比(表 3)。

表1 小组的基本情况

因此,小组成员经过研究选定课题“提高循环洗井车利用率”。

3 设定目标

根据第七采油厂循环洗井车考核指标,活动目标设定为:将循环洗井车年利用率提高50%以上。

4 目标可行性分析

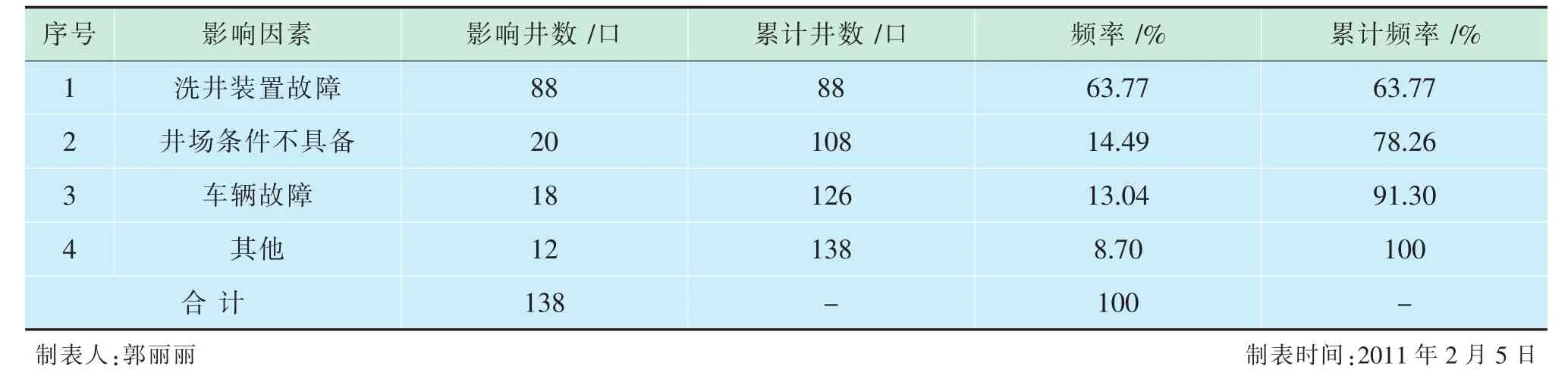

影响洗井车利用率的因素有:洗井装置故障、井场条件不具备、车辆故障和其他因素。小组根据所取得的数据,作了统计表(表4)。

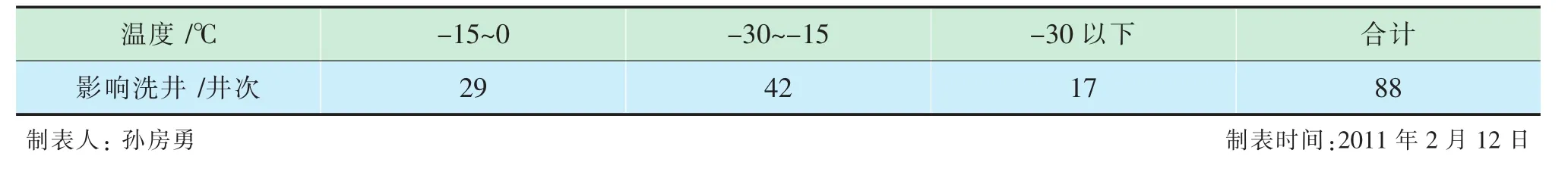

从表4中可以看出,洗井装置故障因素占到63.77%,是造成循环洗井车利用率低的主要问题。小组成员针对主要问题进行了深入分析,其中洗井装置故障受温度影响情况见表5。

从表5中可以看出:-15~0℃影响洗井数为29井次,如果能将循环洗井车的适用温度提高到-15℃以上,循环洗井车将有能力进行此29井次洗井,即全年完成洗井137井次,循环洗井车利用率为55.7%,进而实现目标值。

表2 影响循环洗井车利用率调查统计表

表3 两种洗井方式对比表

表4 影响循环洗井车利用率调查统计表

表5 2010年洗井装置故障受温度影响情况统计表

工艺QC小组成员曾承担并完成了 “超导化清车冬季洗井保温技术研究”项目,具备该类问题处理经验,有能力将循环洗井车适用温度提高到-15℃以上,实现小组活动目标。因此,设定目标可行。

5 分析原因

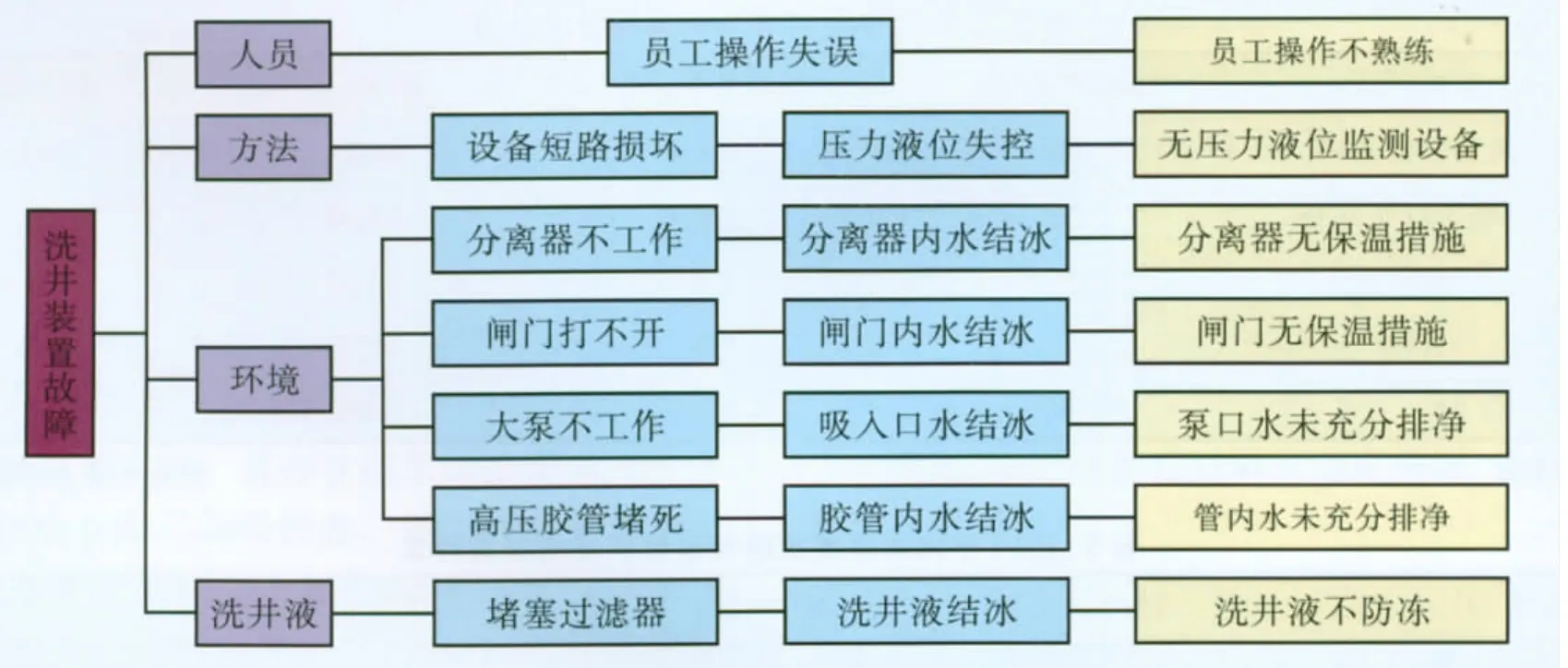

针对“洗井装置故障”这一主要问题,QC小组召开了“诸葛亮”会,从人员、环境、方法、洗井液4个方面,综合考虑了造成洗井装置故障的各种因素,并绘制了分析树图(图1)。

6 确定主要原因

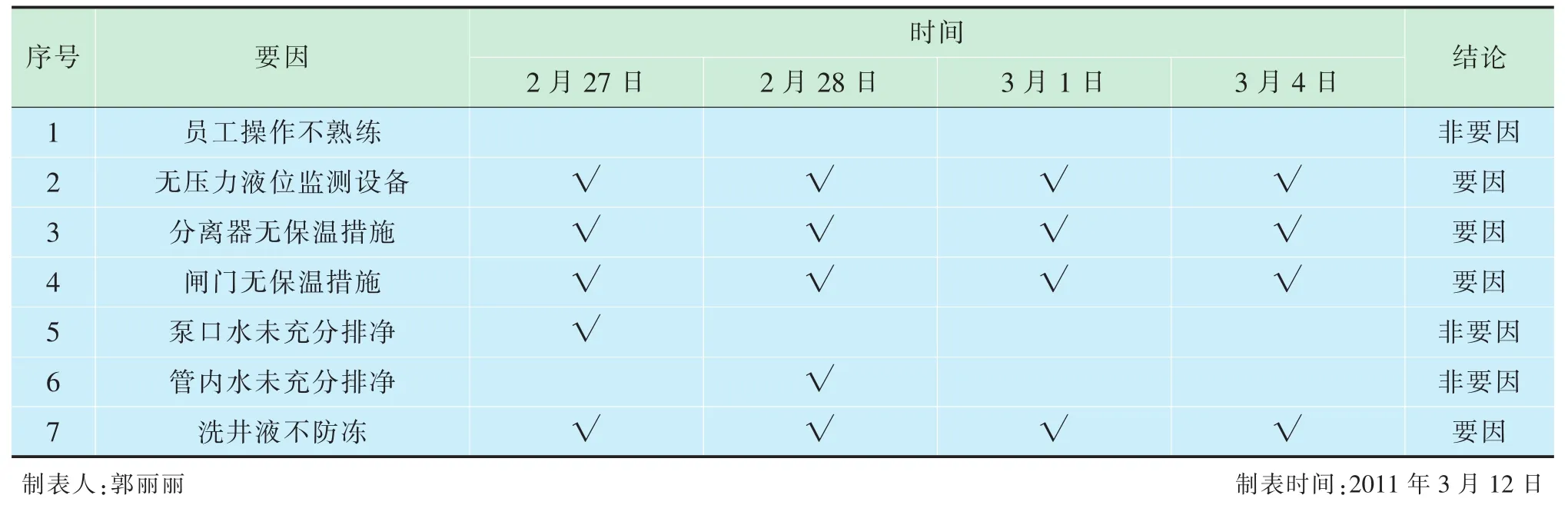

为了确定以上末端因素是否是要因,小组成员针对“洗井装置故障”的7个末端因素进行了一一确认,在2011年2月27日、2月28日、3月1日和3月4日进行了4次试验性现场洗井。

6.1 确认一:员工操作不熟练

循环洗井车操作执行的是油田公司质量标准部门下发的 《DQG5200TJC型洗井车注水井循环洗井操作规程》。2011年2~3月间4次试验性洗井中,小组成员对循环洗井车岗位工人洗井操作情况均进行了检查,未发现员工操作不熟练情况,并通过现场随机提问的方式对岗位员工洗井操作进行了考查,发现岗位员工对操作规程掌握较好。同时,小组成员还翻阅了2010年20井次循环洗井车操作记录,未发现员工操作不熟练情况。

结论:员工操作不熟练不是主要原因。

6.2 确认二:无压力液位监测设备

洗井中,由于没有液位监测设备,洗井装置前箱液位高度变化不能及时发现,易造成溢箱情况,导致短路事故,损害散热器等周边设备;由于没有压力监控设备,大泵容易超压工作,损害设备,造成洗井装置故障。2011年2~3月间4次试验性洗井中,均出现此情况。

结论:无压力液位监测设备是主要原因。

6.3 确认三:分离器无保温措施

无动力油水分离器具有分离固体杂质和油污的作用,能够及时对油污及泥沙进行排除。由于循环洗井车分离器裸露在外界环境下,0℃以下条件时,分离器内液体结冰致使分离器不工作,油水分离效果无法实现。2011年2~3月间,4次试验性洗井中,均出现此情况,导致洗井装置故障,洗井无法进行。

结论:分离器无保温措施是主要原因。

6.4 确认四:闸门无保温措施

循环洗井车共有闸门14个,在这些闸门的控制下,洗井车分离油污、泥沙,净化水质的功能得以实现。由于闸门裸露在外,0℃以下条件时,当闸门处于静止状态时,闸体内附着水极易结冰,导致闸门冻住,洗井流程无法通过闸门控制,洗井无法进行。2011年2~3月间,4次试验性洗井中,均出现此情况,导致洗井装置故障,洗井无法进行。

结论:闸门无保温措施是主要原因。

6.5 确认五:泵口水未充分排净

大泵吸入口是整个循环洗井通道的入口,它的畅通与否对循环洗井起决定性作用。0℃以下条件时,由于上次洗井后,大泵未将水排净,泵口处残余部分水结冰后使泵口堵死,造成洗井无法正常进行。

小组成员于2011年2月27日进行洗井试验后,确认了此问题。在2月28日洗井试验中,通过使用放空闸门,将大泵处的残余水排净,在3月1日及3月4日洗井试验中,再未出现泵口结冰堵死情况,找到了问题解决方法,避免了该问题的重复发生。

图1 洗井装置故障树图

结论:泵口水未充分排净不是主要原因。

6.6 确认六:管内水未充分排净

高压胶管是连接洗井车和水井井口的通道,2条胶管有一条堵死则无法构成循环,洗井无法进行。0℃以下条件时,由于上次洗井后,管内残余部分水结冰后使管线堵死,造成洗井无法正常进行。

2011年2月2 8日洗井试验中出现了此问题,小组成员经过研究分析,认为岗位工人洗完井后,将高压胶管直接装车,未考虑到管内残余水结冰的情况,因而未进行有意识的放净。3月1日洗井结束后,岗位工人将管内水充分放净后,在3月4日洗井中未出现此问题,从而避免了该类问题的重复发生。

结论:管内水未充分排净不是主要原因。

6.7 确认七:洗井液不防冻

循环洗井液主要由药剂基液、阳离子活性剂、絮体交联剂等组成,能快速吸附油滴及分散粒子,促使油滴聚集,吸附多个胶体离子后能快速使絮体上浮,除油和机械杂质效果好,同时具备杀菌能力。

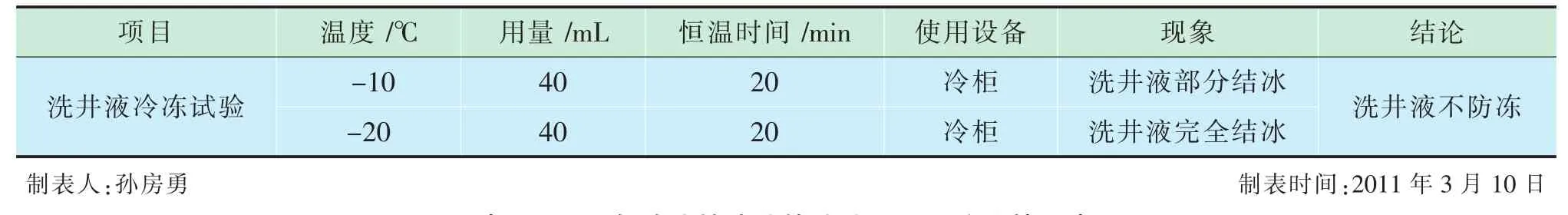

常规循环洗井液是在常温下(15℃)配制的,油水分离效果较好,能够满足常规条件下洗井需要。0℃以下时,洗井液结冰,向洗井水中加入洗井液过程中,容易造成卡泵现象,致使洗井装置故障。洗井液冷冻试验效果见表6。

4 次试验性洗井中,均出现此类情况,是导致洗井装置故障的主要问题。

结论:洗井液不防冻是主要原因。

通过以上7个末端因素的调查验证、分析,要因确认情况见表7。小组成员确定导致洗井装置故障的主要原因有:①无压力液位监测设备;②分离器无保温措施;③闸门无保温措施;④洗井液不防冻。

7 制定对策

针对调查得出的主要原因,小组制定了切实可行的具体措施,并做出了对策表(表8),逐项落实到人,按期完成。

8 对策实施

8.1 实施一 配备压力液位监测设备

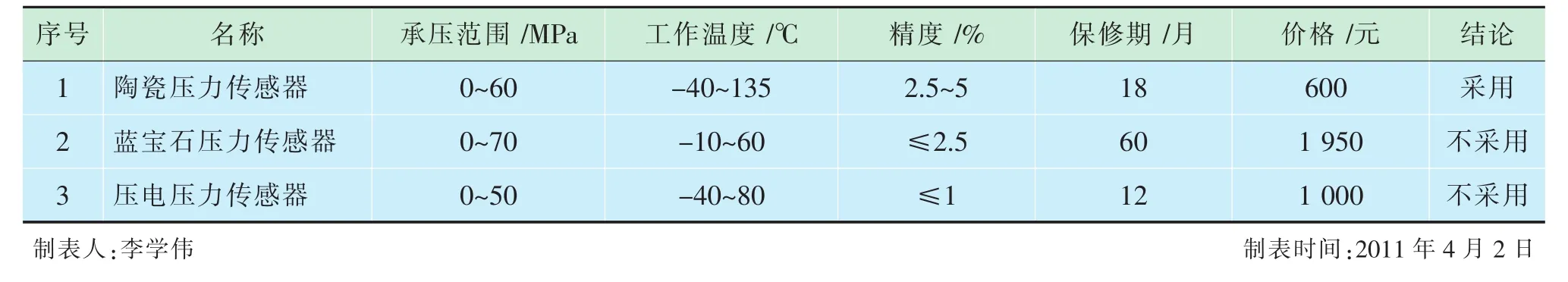

(1)压力监测设备的选择、安装。计划在大泵处安装压力传感器,使压力模拟信号转换成数字信号,通过数据线将压力数据传输到驾驶室内,通过电子仪表显示。在压力传感器选择上,经过市场调研,发现主要有3种主流压力传感器,它们性能参数见表9。

通过参数对比,小组将方案一确定为最佳方案。将压力传感器产生的电信号通过后续仪表的放大电路进行放大,从而在仪表上将压力精确显示出来。

(2)液位监测设备的选择、安装。在前箱安装液位传感器,使液位模拟信号转换成数字信号,通过数据线将压力数据传输到驾驶室内电子仪表显示。在液位传感器选择上,经过市场调研,发现主要有2种液位传感器,其性能参数见表10。

表6 洗井液冷冻试验效果表

年试验性洗井检验结果要因确认情况表

表8 对策表

表9 3种压力传感器性能参数表

表10 两种液位传感器性能参数表

通过参数对比,将方案一确定为最佳方案。将液位传感器通过“连通器”的方式与前箱底部连接,通过对前箱水底部压力的感应,产生的电信号通过后续仪表的放大电路进行放大,从而在电子仪表上精确显示。

(3)监测设备的调试。小组将安装好的压力、液位传感器(量程分别为 0~60MPa、0~3m)进行了现场试验,试验中对液位真实高度和大泵实测压力进行了测量,并与驾驶室内电子仪表进行了核对,发现数据误差低于5%,实现了驾驶室内全程实时监测压力、液位的目的,达到了设计目标。

8.2 实施二:对分离器实施保温措施

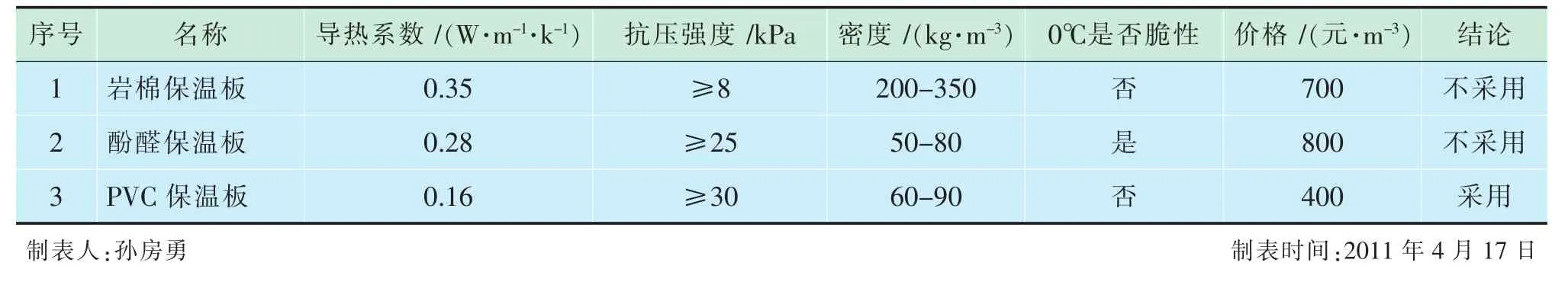

(1)箱体顶部保温板的选择、安装。保温板的选择上,主要考虑的因素:一是保温性能好,可以防止热量散失;二是防火性能好,不易燃;三是重量较轻,便于夏季拆卸。通过调查研究,从市面上选出了3种保温板,其性能参数见表11。

通过参数对比,小组将方案三确定为最佳方案。用PVC保温板对循环洗井车后箱顶部进行遮盖的同时,通过宽30mm、厚3mm不同长度钢条对PVC保温板进行固定,保证其强度。

(2)箱体顶部保温板的调试。小组将安装好顶盖的循环洗井车进行了现场洗井试验,经温度计测量,洗井过程中后箱温度一直保持在10℃以上,达到了设计目标。

8.3 实施三 对闸门实施保温措施

8.3.1 确定方案、选材

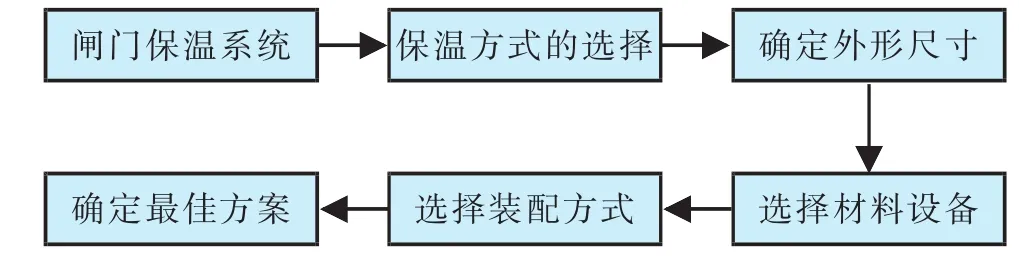

根据目标,小组自行制定了闸门保温系统设计流程,从各个环节进行多方案的分析和选择 (图2)。

麦氏培养基:葡萄糖 0.1%、KCl 0.18%、NaAC 0.82%、酵母浸膏0.25%、琼脂2%,115 ℃高压蒸汽灭菌20 min。

图2 闸门保温系统设计流程

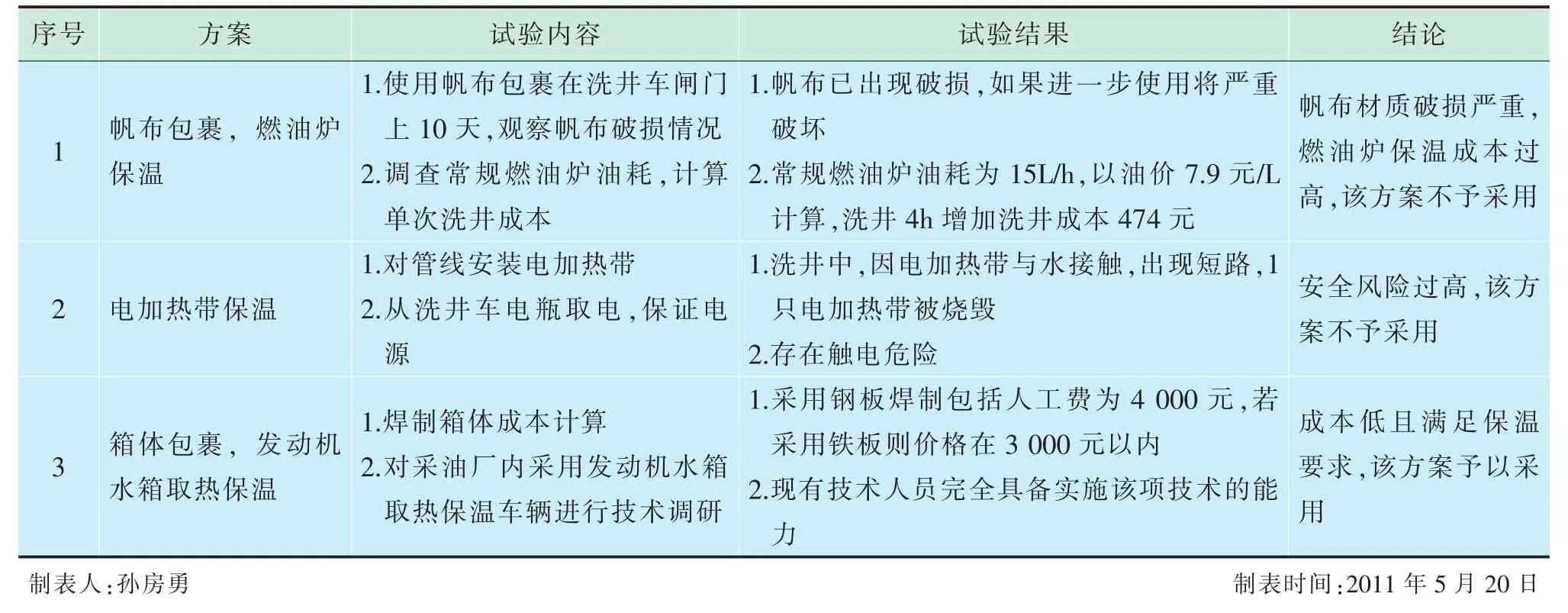

(1)保温方式的选择。目前,对闸门进行保温的方法很多,哪一种更适合应用?为有效地解决这一问题,小组提出了3种方案,通过试验对比分析 (表12),选取最佳方案,即“箱体包裹,发动机水箱取热保温”方式。

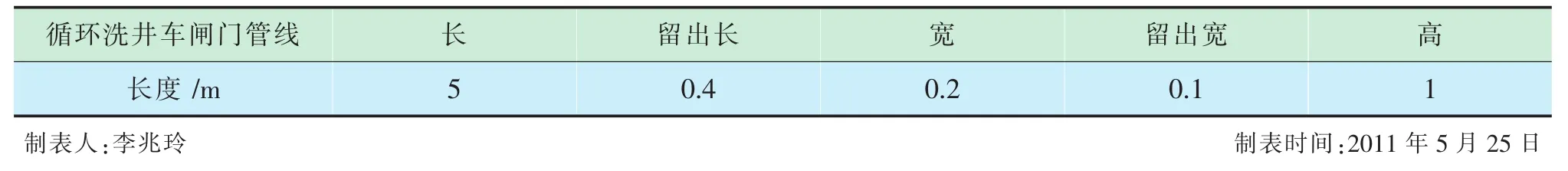

(2)确定外形尺寸。为确定保温箱体各项参数,对洗井车闸门管线整体长、宽、高等参数进行测量,同时也对留出空间进行了测量,该位置用来安装散热风扇(表13)。

(3)选择材料设备。由于循环洗井车在往返井场过程中,保温箱体要受风吹、雨水浸泡等影响,对其强度、耐腐蚀性等有一定要求,针对箱体材质提出了3种方案(表14)。通过对比,最终确定方案三“铁板刷漆”材质为最佳优选方案。

由于铁板不具备保温功能,须在其内部增加保温材料。之前选择的PVC保温板具有很好的保温性能,因此选用PVC保温板作为其内部保温材料。

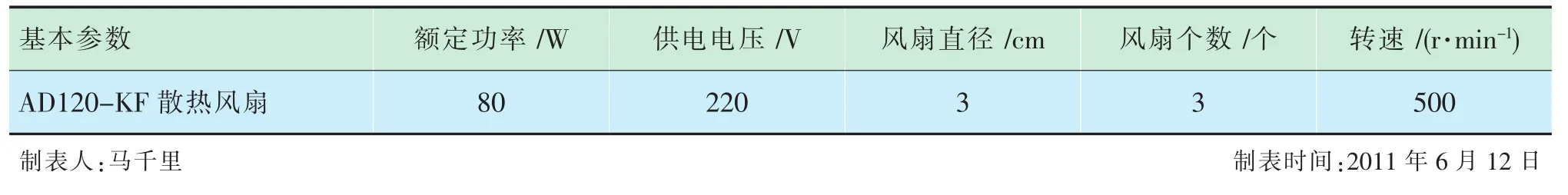

在散热风扇的选择上,由于预留空间大小(长:0.4m,高:1m,宽:0.1m)已经确定,在市面上仅找到了一种适合其安装的散热风扇,其参数见表15。

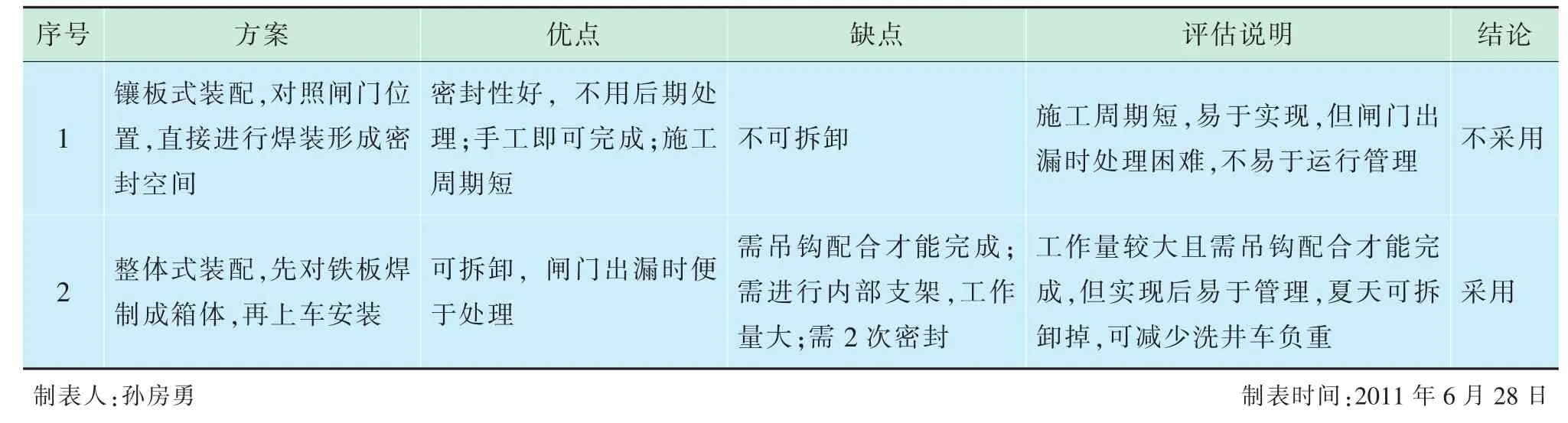

(4)选择装配方式。针对密闭箱体的实现方式,运用“头脑风暴法”提出了2种装配方案,并对其优缺点进行了对比分析(表16)。最终确定“实现后易于管理,夏天可拆卸掉,可减少洗井车负重的整体式安装”作为最佳装配方案。

表11 3种保温板性能参数表

表12 3种保温方式试验分析对比表

表13 循环洗井车闸门管线实测数据表

表14 3种箱体材质参数表

通过对闸门保温系统的各个环节进行多方案的分析和选择,确定其最佳方案为:①箱体包裹,发动机水箱取热保温;②箱体参数确定;③铁板刷漆+PVC保温板+AD120-KF散热风扇;④保温箱体整体式安装。

表15 AD120-KF散热风扇工作参数

表16 两种保温箱体装配方案

(1)安装保温箱体。安装箱体的框架为40·40 mm铁板,内外采用绿色油漆进行粉刷,内填充PVC保温板(与封顶保温板材质相同),总体厚度45mm。在管线保温箱体侧面进行了开窗,窗体由2层3cm保温被进行遮挡,外层利用封条封闭,掀开后,内留缝隙方便开关闸门。

(2)安装生热装置。从发动机水箱散热口引出一条水循环导热管,一直延伸至AD120-KF散热风扇,通过风扇将热量吹向保温箱体密封空间。

(3)调试闸门保温系统。经现场检验,箱体内发动机空转情况下,风扇吹出温度为15℃,当带动载荷运转时,达20℃以上,试验中保温箱体温度均保持在10℃以上,达到了设计目标。

8.4 实施四 研制防冻型洗井液

要使洗井液具备防冻性能,只需在洗井液中加入适量甲醇即可,但要确定甲醇具体用量及确保洗井液较好的油水分离效果,则需对洗井液各项配比进行重新优化。为寻找洗井液各项配方在-20℃时的最佳组合方案,利用正交试验法科学地安排多因素水平试验方案,通过运用分析和处理试验结果的数学方法,确定防冻洗井液的最佳配比方案。

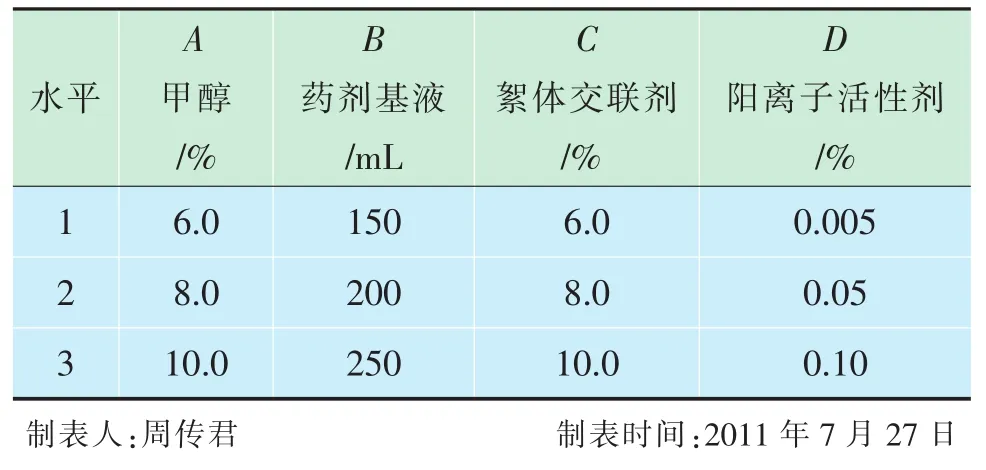

(1)选取正交试验因素。选择能够明确取值的因素作为正交试验因素:①甲醇;②药剂基液;③絮体交联剂;④阳离子活性剂。每个因素取3个水平,列出因素水平表(表17)。

表17 因素水平表

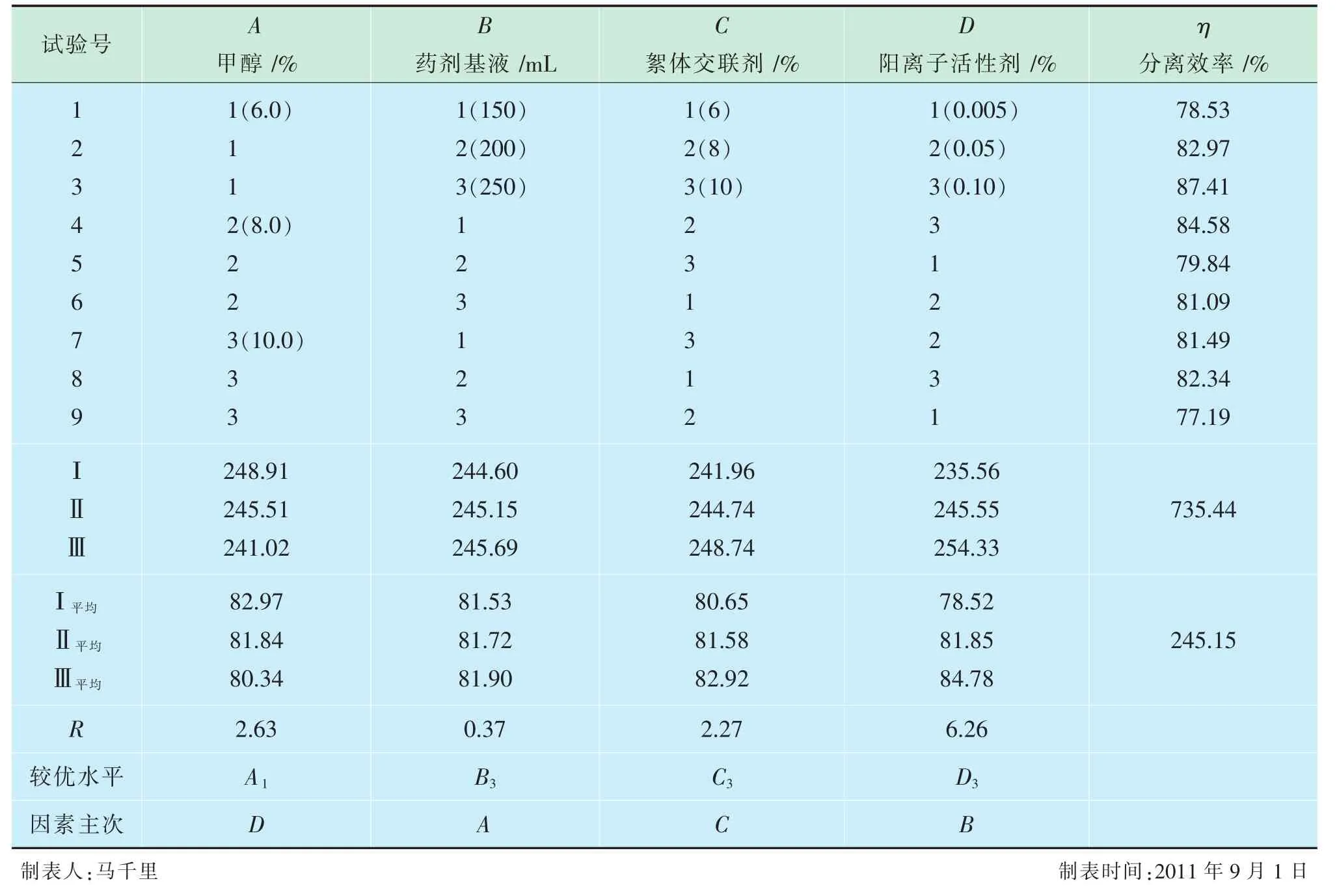

(2)选用正交表进行方案试验,并进行结果计算分析。选用正交表L9(34)来安排试验,把4个因素顺序放到正交表的4列,把各因素的3个水平分别填入表内,即得试验方案表。然后按规定的试验条件进行试验,测出各号试验所得油水分离效率指标 (表18)。

由试验结果分析得出:

①由于洗井液油水分离效率越高,对洗井越有利,所以水平平均效应越高越好;②“直接看”:油水分离效果最好的试验组合为A1B3C3D3;③“算一算”:比较各列位级和的平均值,最好方案为A1B3C3D3;④“看一看”=“算一算”。

由分析可知,最优水平组合为A1B3C3D3。根据极差(R)的大小,决定除油效率调节因素主次为DACB(表 19)。

表18 试验方案及结果

表19 确定洗井液配方

(3)综合评价各种因素(洗井液配比参数)对系统效率的影响。通过对比阳离子活性剂、絮替交联剂增加,对油水分离效率提升明显。甲醇增加对油水分离效率呈负增长趋势。药剂基液的变化对油水分离效果影响较小。由最优选取原则,正常洗井过程中,按照A1B3C3D3配方比例进行加药洗井,油水分离效率最高。

(4)洗井液效果检验。经现场检验,研制的防冻型洗井液,-20℃时呈液态且油水分离效果明显,能够满足现场使用。

9 效果检查

9.1 目标值完成情况

通过上述措施的实施,解决了“洗井装置故障”的主要问题,2011年各月洗井情况统计(表20)。

截止2011年12月底,已应用循环洗井车现场洗井166井次,循环洗井车利用率达67.48%,超过了50%的设定目标。

9.2 经济效益

通过本次小组活动,循环洗井车利用率从活动前的43.9%提高到了67.48%,提高了23.58%,比2010年多完成洗井58井次。

(1)节约注水费。循环洗井车洗井过程中,地层返出水经循环过滤后全部回注井内,因此可节约注水费用。循环洗井车洗井水量为80m3/井次、注水费按13.89元/m3(采油七厂操作成本)计算,则循环洗井装置可节约注水费1 111.2元/井次,完成洗井58井次,共节约注水费用6.45万元。

(2)节约污水处理费。与罐车拉运洗井方式相比,循环洗井车洗井过程中无污水外排,因此可节约污水处理费,以循环水量80m3计算,可单井次节约污水处理费用0.95元/m3×80m3=76元。58井次则节约污水处理费0.44万元。

(3)节约洗井成本费。与罐车拉运洗井方式相比,在洗相同井量的情况下,循环洗井车洗井成本较低。

表20 2011年循环洗井车各月实际洗井数

循环洗井车:油料60L×7.5元/L=450元,洗井液621.5元,合计1 071.5元;

罐车拉运洗井方式:油料30.4L×7.5元/L×7趟=1 596元;

节约单井次洗井成本524.5元,共节约成本3.04万元。

合计共创经济效益9.93万元。

完成1套循环洗井车改进,投入费用总计2.80万元(表21)。扣除成本,本成果可具体计算的全年纯经济效益为:9.93-2.8=7.13万元。

投入产出比:2.80∶9.93=1∶3.5。

表21 工艺QC小组活动投资名细表

9.3 社会效益

经过工艺QC小组一年来的活动,使循环洗井车利用率得到了提高,在缓解油田冬季洗井压力的同时,为保证油田合理有效注水,减少洗井污水排放作出了贡献。活动后,循环洗井车能够在-15℃以上温度进行洗井,其连续洗井、洗井液不外排、洗井效果好等特点得以充分发挥,对油田环保型洗井方式推广起到了较好的推动作用。

10 巩固措施

为了进一步巩固QC小组所取得的成果,提高员工技术业务水平,特制定以下巩固措施。

10.1 技术措施规模化

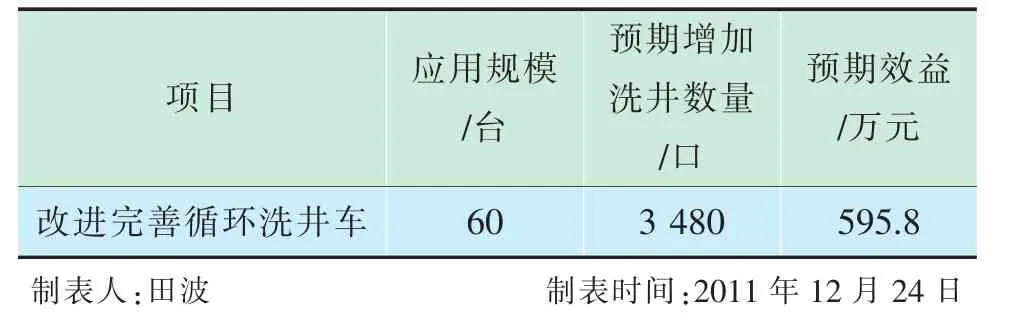

将QC活动中获取的循环洗井车改进经验成果推广应用到大庆油田其他循环洗井车上,截止2012年5月31日,已在28台循环洗井车上推广应用该成果,预计2012年QC成果应用计划见表22。

10.2 现场操作标准化

小组成员完善了 《DQG5200TJC型洗井车注水井循环洗井操作规程》中的2.6条“若在低温下洗井(0℃以下,-15℃以上),循环洗井装置分离池顶部需用PVC阳光板密封好”;3.1.4条 “开启井口放空阀门,向车内放水,取样观察水质情况,记录流量计底数,同时加药,若在温度较低时洗井(0℃以下,-15℃以上),则应同时打开阀门保温系统暖风”;3.3.2条“排污结束后,关闭井口放空阀,将洗井管线卸下并装车收好,清点工具,恢复井口注水流程,恢复注水。若在低温下洗井(0℃以下,-15℃以上),则应关闭阀门保温系统暖风,打开柱塞泵放空闸门,将循环洗井装置前箱内水放净,并将高压胶管内水放净后装车”。

表22 预计2012年QC成果应用计划表

10.3 成果跟踪

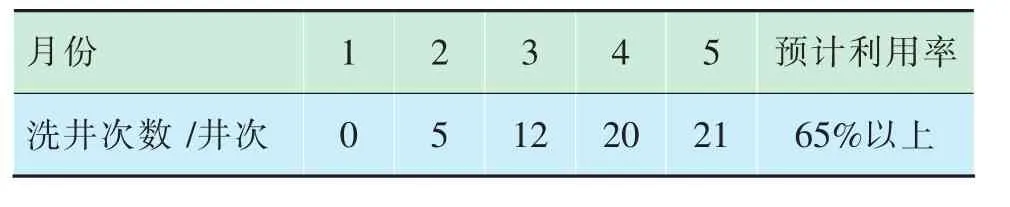

2011年1 ~5月的成果跟踪见表23。

表23 2012年改进循环洗井车各月实际洗井数

11 总结和下步打算

通过本轮PDCA循环,小组的成果达到并超过了预期制定的目标。活动后小组成员改进油田设备的经验更加丰富,团队配合更加默契,分析问题、解决问题的思路更加清晰,小组成员正确运用QC方法进行技术攻关的能力进一步提高。

今年,工艺QC小组的活动课题是:“降低循环洗井车耗油量”。

王梅

2012-09-23▌