液压底盘焊接工程车驻车防滑装置的研制

2012-11-10中国石油天然气管道局第四工程分公司科技质量部QC小组

中国石油天然气管道局第四工程分公司 科技质量部QC小组

(河北 廊坊 065000)

液压底盘焊接工程车驻车防滑装置的研制

中国石油天然气管道局第四工程分公司 科技质量部QC小组

(河北 廊坊 065000)

随着中缅油气管道的开工建设,我国已初步形成东北中俄原油管道、西北中哈油气管道和中亚天然气管道、西南中缅油气管道及海上4大油气进口通道的战略格局。中缅油气管道全长771km,中国石油天然气管道局在境外承担319km的施工任务。在管道施工中焊接工程车是现场施工必需的专用设备,该设备在山高坡陡的山区段使用时,易发生溜滑,存在重大安全隐患。

针对中缅管道山高、坡陡等复杂施工地形,管道四公司科技质量部决定开展QC活动,研制一种机构简单、操作容易的防溜滑装置,使焊接工程车在驻车时安全系数更高,为设备再加一把 “安全锁”。

1 小组简介

小组简介(表1)。

表1 小组简介

2 选择课题

2.1 问题的提出

在坡道上使用该设备时,由于焊接工程车自重较大、施工设备反复行走碾压、不停运转震动和长时间停驻,使焊接工程车易发生溜滑现象。溜滑现象一旦发生,不仅会造成设备损坏,甚至会造成人员伤亡。

2.2 焊接工程车防溜滑措施的调查分析

目前,常采用的防溜滑措施是:①为每台焊接工程车准备两块方形或三角形枕木;②用人工将枕木推放到设备履带的端部,以阻止设备溜滑。

通过使用,该措施仍存在不足:

(1)每块枕木较重(约 20kg),且搬运频繁,劳动强度大。

(2)人工在设备前后搬运放置枕木,存在安全风险。

(3)人工放置枕木,有时不能将枕木和履带紧靠在一起。

为了防止液压底盘焊接工程车在坡道上溜滑,小组确定本次QC活动的课题为 “液压底盘焊接工程车驻车防滑装置的研制”。

3 设定目标

经过全体成员及相关技术人员的讨论,且充分评估现场的实际情况提出设定目标:在设备自重10t、设备与地面摩擦系数0.43、坡度为20°的施工条件下,研制一套简单适用的装置能够防止设备溜滑。

4 提出方案并确定最佳方案

4.1 提出方案

2010年11月,由QC小组组长组织全体成员展开头脑风暴法,找出3种备选方案并用亲和图归纳整理(图 1)。

根据亲和图,QC小组成员按照设计难度、成本、操作方式、安全性等方面对3个方案进行综合分析。

图1 亲和图

方案一:软连接控制履带转动装置(图2)

采用柔性连接体将履带板与车体进行连接,用以防止履带转动,使履带与车体没有相对运动。

图2 软连接控制履带防滑装置安装图

优点:该装置制作简单,便于组装,采用钢丝绳和U型环连接费用低,能够达到防滑效果。

缺点:驻车时,需要人工辅助连接,额外增加安全风险,具有不安全因素。

方案二:手摇式放置三角形枕木装置(图3)

图3 手摇式控制三角枕木防滑装置安装图

该装置采用三角枕木,且四周用角铁焊接加固,增强抗碾压能力。使用时,采用人工手摇牙轮,将枕木放置到地面,并用人工推至履带端。

优点:该装置制作简单,便于操作,降低劳动强度,起到防溜滑作用。

缺点:该装置需要人员站在设备侧面进行操作,且需要人工辅助调整枕木位置,人工操作时安全风险依然存在。

方案三:液压式自动控制枕木装置(图4)

液压式控制枕木装置的设计是利用原车液压动力系统,加装液压执行机构、连杆机构和控制开关,将枕木自动推至履带端部。

图4 液压控制枕木防滑装置示意图

优点:

(1)该装置可以使操作手在驾驶室直接操作控制阀,劳动强度低,操作简单。

(2)该装置能够使枕木很好的与履带接触,防溜滑效果好。

(3)该装置不需要额外的辅助人员,节省人工成本。

缺点:该装置由液压执行机构、连杆机构、控制阀等构成,制作成本相对较高。

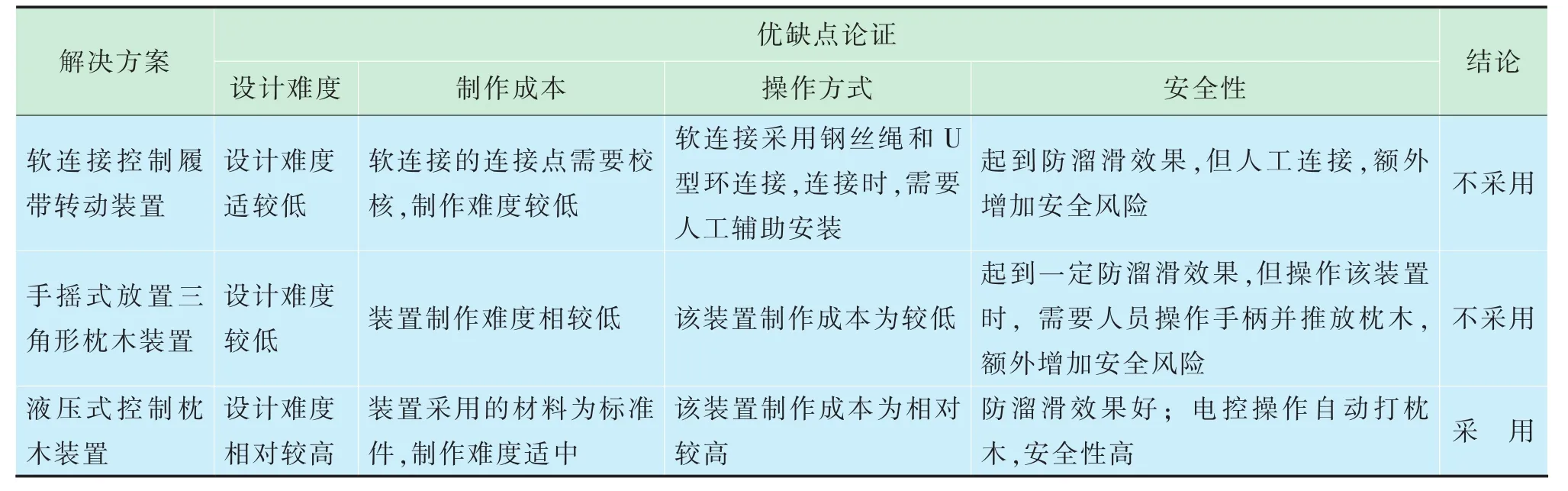

综合分析及论证(表2)。

4.2 方案的确定

通过表2分析论证,小组成员认为:

方案一、二能够起到防滑效果,成本较低,降低了工人劳动强度,但人工辅助操作过程中会存在安全风险。

方案三的设计防溜滑效果好,安全性高,技术可行;加装该装置一次性投入大于用人工辅助放置枕木的成本,但从该装置能够长远使用考虑,经济上可行。因此,确定采用该方案。

4.3 方案三具体化

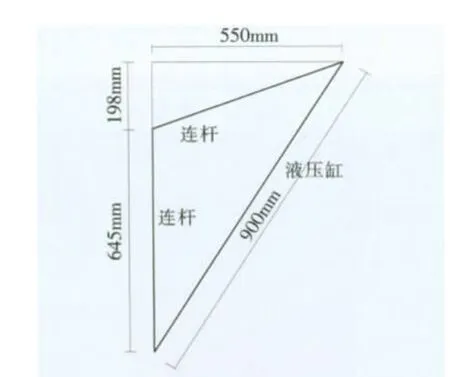

4.3.1 连杆机构设计

考虑原车安装空间,机构采用转动导杆设计,达到预定位置,直接用几何方法,通过现场测量,设计尺寸对比,确定连杆机构的基本参数为:连杆长645mm。安装在焊接工程车上的连杆机构 (图5)。

表2 3种方案的综合分析及论证

图5 连杆机构示意图

连杆机构受力计算:

根据图4假定焊接工程车停度放在25°坡道上,设备自重为10t,根据公式,设备对连杆机构的反作用力为:

式中 Nz—连杆机构对焊接工程车的支撑力,t;G—焊接工程车的总重量,t;α—斜坡的倾斜角度,°;

β—枕木与焊接工程车接触面和斜坡地面之间的夹角,°。

经计算,Nz=0.34t

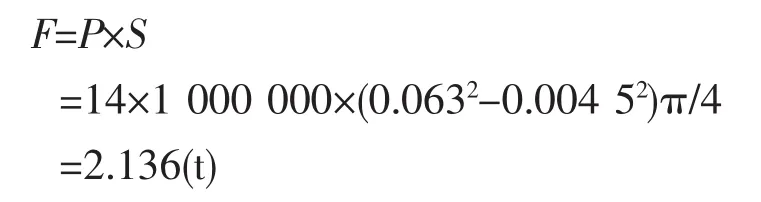

4.3.2 液压缸的选型

小组成员查阅液压底盘焊接工程车说明书,原车液压动力14MPa。利用该液压动力,经过查阅相关资料,初步选择广州日森液压缸,参数为:内径63 mm,伸长量为900mm。

液压缸的输出力计算:

式中 F—液压缸的输出力,t;

P—液压系统压力,MPa;

S—缸内截面积,m2。

液压缸对连杆机构的作用力为:

式中 N—液压缸对连杆机构的作用力,t。

经计算,液压缸对连杆机构的作用力为1.2t,大于设备对连杆机构的反作用力0.34t,因此,液压缸的选型、连杆机构的设计满足设计要求。

4.3.3 控制阀的选型

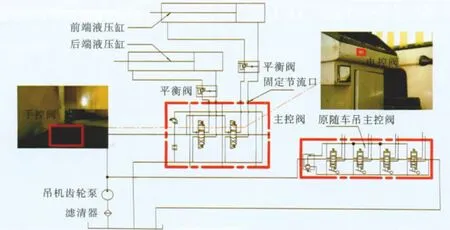

经过调研,控制阀选择HC-D3M2型号,在驾驶室内设计安装电磁控制阀,在室外设计安装手动控制阀。小组成员对驾驶室结构进行了调研并最终确定了安装位置,详见液压控制原理图(图6)。

5 制定对策

制定的对策表(表3)。

6 对策实施

实施一:连杆机构制作

连杆机构是由支架座、油缸座、枕木支架、枕木挡板、枕木等组成。2011年3月15日~4月10日,完成连杆机构的加工。小组成员于常福、位雅莉、魏峰、周成文对支架座焊接的同轴度和平行度、焊接件去渣进行了检查验收,并对机构的强度和刚度进行了2.0t承压试验,该连杆机构制作规范,焊接质量合格,满足使用要求。

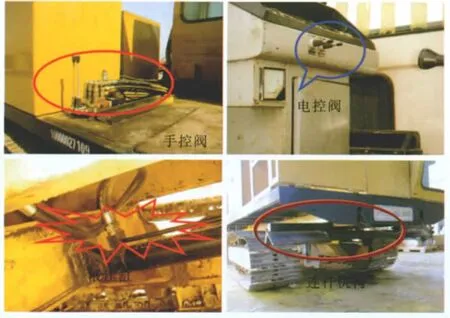

实施二:焊接工程车驻车防滑装置的安装(图7)

2011年4月2 0日~5月10日,小组成员刁凤东、汪兰天、殷生斗、于常福根据设计原理图,在焊接工程车上,将液压缸、电磁控制阀、手动控制阀、连杆机构等进行精确安装。安装完毕后,在驾驶室内和室外开关控制阀,液压缸运行正常,连杆结构起落到位。

图6 液压控制原理图

表3 对策表

图7 驻车防滑装置的安装

实施三:性能测试

2011年6月2日,将加装该装置的焊接工程车在15°和22°坡道进行了测试。测试后,小组成员黄运祥、于常福、刁凤东及公司相关专家对该装置分别进行了综合评价。评价结果:该装置实现了驻车防滑作用,而且效果良好,目标实现。

7 效果检查

2011年1 0月,液压焊接工程车驻车防滑装置在中缅项目中进行了应用,防溜滑效果好,得到业主、监理、EPC等各级领导的高度评价。该装置能够满足20°坡驻车防滑要求,活动目标得到进一步验证。

7.1 经济效益

以中缅项目一个机组为例,一个机组配置焊接工程车5台,每个机组配置4名人员打枕木,施工工期8个月,人工打枕木的成本M为:

M=4人×150元/(人·天)×240天=14.4万元。

安装一套驻车防滑装置费用约2.7万元左右,5台需要13.5万元,与人工打枕木相比,已经节省了人工成本,同时,该装置能够长期使用,性价比高。

7.2 无形效益

安全管理工作是“影子效益”。只有在出事故之时,才能测算出直接损失、间接损失以及商誉影响有多大,通过安全管理避免的这些损失,就是“影子效益”。

该防滑装置实现了由机械控制替代人工放置枕木,避免了人员安全风险,降低了人工成本,规避溜车导致的机械伤害事故,提高施工设备使用的安全性,具有广泛的推广价值。

8 标准化

编写了 《液压焊接工程车驻车防滑装置操作手册》,经审定后下发各施工机组,并对现场技术人员和操作工人进行了培训。

2012年4月该防滑装置在管道局内多家单位进行推广应用,签订推广协议,根据现场需求首批70台设备加装该防滑装置。

9 总结及下一步打算

小组成员认真回顾活动的全过程,认为通过本次QC活动,使小组每一位成员的安全和质量意识、分析问题和解决问题的能力、QC工具运用技巧、创新意识均得到了提高。

下一步,该QC小组将在工作中积极开展活动,把《吊管机大臂防撞护套的研究》作为活动课题。

路萍

2012-09-20▌