熔融酯交换法合成聚碳酸酯预聚体

2012-11-09杨孔波周静宜

杨孔波,周静宜,陈 放

(北京服装学院 材料学院,北京 100029)

石油化工新材料

熔融酯交换法合成聚碳酸酯预聚体

杨孔波,周静宜,陈 放

(北京服装学院 材料学院,北京 100029)

采用正交实验研究了以碳酸二苯酯(DPC)和双酚 A(BPA)为原料、熔融酯交换法制备聚碳酸酯(PC)预聚体的合成工艺;考察了原料配比、出料温度、反应时间、催化剂种类及其用量等因素对 PC 预聚体的相对分子质量和透光率的影响。实验结果表明,以乙酸锂为催化剂,在原料配比n(DPC)∶n(BPA)=1.04∶1、出料温度 270 ℃、反应时间 105 min、催化剂用量 0.100%(基于 BPA 的质量)的条件下,合成的PC预聚体的黏均相对分子质量最大。催化剂用量越大,PC 预聚体的黏均相对分子质量越大;而催化剂用量越少,PC 预聚体的透光率越高。

碳酸二苯酯;双酚 A;熔融酯交换;聚碳酸酯预聚体

聚碳酸酯(PC)是分子主链中含有碳酸酯基的热塑性树脂[1],它无毒、无味、透明性好,具有高强度、高韧性、高抗热性等特点,用途广泛[2-3]。PC大致可分为两大类:一类是芳香族 PC,另一类为脂肪族 PC。双酚 A(BPA)型 PC 属于第一类,由于它具有良好的透明性、较高的玻璃化转变温度,因而得到了迅速发展[4]。

合成 PC 的非光气熔融酯交换缩聚法[5]包括非光气法合成碳酸二甲酯、碳酸二甲酯与苯酚反应合成碳酸二苯酯(DPC)、DPC 与 BPA 熔融酯交换缩聚生产 PC 等 3 个步骤,副产物苯酚可循环用于合成 DPC。该制备路线绿色环保,是今后 PC 生产的主要方向[6]。但非光气法生产PC能耗较大[7],合成的 PC 相对分子质量不高且相对分子质量分布较宽,色泽较深;若采用两步法,先制备 PC 预聚体,然后用特殊的装置进一步缩聚提高PC的相对分子质量,可获得高质量的 PC 产物。

预聚体的质量直接影响最终产品的品质。在预聚合过程中,若想获得高质量、性能优良的 PC预聚体,反应工艺条件的控制十分关键。在酯交换阶段,由于 BPA 在高温下易分解[8],生成有色杂

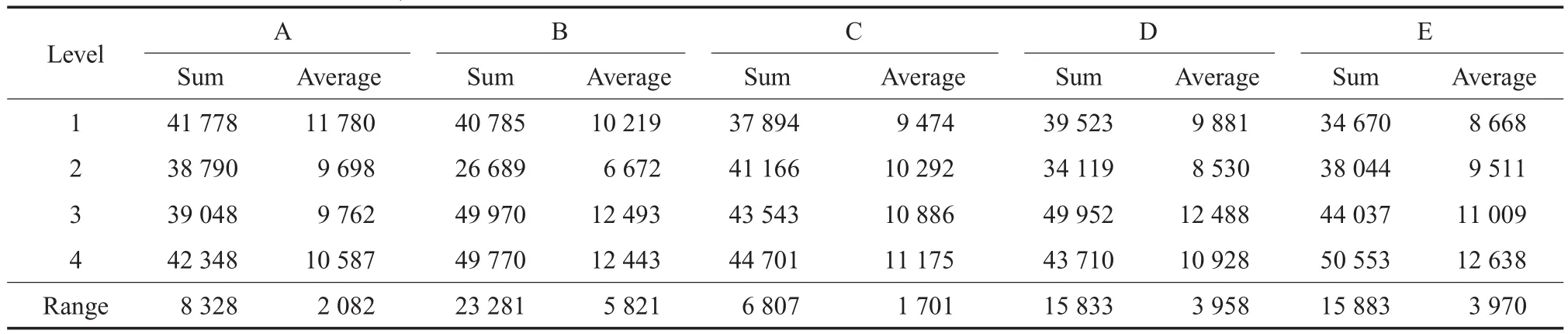

表 2 PC 预聚体合成正交实验方案及 PC 预聚体的 MηTable 2 The orthogonal experimental result for synthesis of PC precursors

2.2 各因素对 PC 预聚体相对分子质量的影响

正交实验所得 PC 预聚体的Mη和各因素的极差分析见表 3。从表 3 可见,各因素对 PC 预聚体Mη影响程度的大小顺序为:B>E ≈ D>A>C,说明催化剂种类的影响最大;出料温度和反应时间的影响也十分显著;原料配比和催化剂用量的影响较小。由此得出各因素主次顺序为:催化剂种类、反应时间、出料温度、原料配比、催化剂用量。因此,在 PC 预聚体合成过程中催化剂的选择十分关键,此外要控制好反应时间与出料温度,还要根据聚合装置的特点和反应条件等确定适宜的原料配比,而催化剂用量可根据 PC 预聚体的综合性能选择。

2.3 因素水平对 PC 预聚体相对分子质量的影响

2.3.1 催化剂种类的影响

钛类及锌类化合物是传统的酯交换催化剂,碱金属和碱土金属化合物也是性能较好的酯交换催化剂[13],它们都有较高的活性;但存在难以从反应体系中分离、残余在产物中影响产品性能等缺点。

表 3 正交实验所得 PC 预聚体的 Mη 和各因素的极差分析Table 3 Mη of the synthesized PC precursors and the range analysis in the orthogonal experiments

氧化锌、二氧化钛、氢氧化锂和乙酸锂4种催化剂对 PC 预聚体Mη的影响见图 1(其中,Mη为正交实验中同一因素同一水平下所得 PC 预聚体Mη总和的平均值,具体数值见表 3,下同)。

由图 1 可看出,在 4 种催化剂中,以氢氧化锂和乙酸锂为催化剂时,PC 预聚体的Mη最大,说明碱性和弱碱性催化剂对该反应的催化效果较好,反应速率快,合成的 PC 分子链较长。在碱金属催化剂催化的酯交换反应中,活性基团是甲氧阴离子,反应机理见式(3)~(6)。该反应是亲核取代反应,催化剂的碱性位首先活化 BPA 分子,形成阴离子(Ⅰ);阴离子(Ⅰ)进攻羰基碳,形成中间体(Ⅱ);中间体(Ⅱ)分解生成低聚物(Ⅲ)和阴离子(Ⅳ);阴离子(Ⅳ)进一步与原料 BPA发生反应,生成小分子苯酚和阴离子(Ⅴ);阴离子(Ⅴ)继续与原料 DPC 或低聚物(Ⅲ)进行反应。如此反复循环,可生成高相对分子质量的聚合产物。增加后降低,在 270 ℃ 时达到最大值。出料温度升高,导致反应体系的黏度减小,分子间官能团相互碰撞的几率增加,反应速率加快,同时也有利于小分子的脱除,故反应初始阶段 PC 预聚体的Mη随出料温度的升高而增大;但由于 PC 预聚体的合成反应为可逆反应,出料温度过高时,逆反应速率加快,使 PC 预聚体的Mη减小。

图 1 催化剂种类对 PC 预聚体 Mη 的影响Fig.1 The effect of catalyst type on Mη of PC precursors.

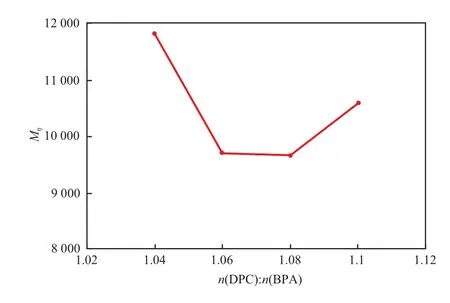

图 3 原料配比对 PC 预聚体 Mη 的影响Fig.3 The effect of n(DPC)∶ n(BPA) on Mη of PC precursors.

图 4 出料温度对 PC 预聚体 Mη 的影响Fig.4 The effect of the discharging temperature on Mη of PC precursors.

2.3.5 反应时间的影响

反应时间对 PC 预聚体Mη的影响见图 5。从图 5 可知,当反应时间从 90 min 延长至 105 min时,PC 预聚体的Mη显著增加。这是因为随反应时间的延长,低聚物之间进一步反应,反应程度逐渐提高,PC 预聚体的Mη增加。

2.4 PC 预聚体的透光性能

正交实验所得 PC 预聚体的透光率测试结果见表 4(其中各试样的合成条件见表 2)。由表 4可见,4 种催化剂的用量改变时,PC 预聚体的透光率都呈现规律性的变化。对于同一种催化剂合成的 PC 预聚体,虽然各催化剂用量下其他合成工艺条件并不相同,但都出现了透光率随催化剂用量减少而增大的趋势,说明催化剂用量对 PC 预聚体透光率的影响至关重要。此外,催化剂的种类不同,所得 PC 预聚体的透光率亦有差异,在 4 种催化剂中,乙酸锂作为催化剂合成的 PC 预聚体透光性能最好,透光率可达 63.2%。

图 5 反应时间对 PC 预聚体 Mη 的影响Fig.5 The effect of the reaction time on Mη of PC precursors.

表 4 PC预聚体的透光率Table 4 The light transmittances of PC precursors

除催化剂种类及其用量对 PC 预聚体的透光率有明显影响外,原料中存在的杂质、副反应生成的有色物质以及合成工艺条件等都会对 PC预聚体的透光性能产生影响,对此还需进行深入研究。

3 结论

(1)在熔融酯交换法合成 PC 预聚体过程中,各因素对产物相对分子质量影响程度的大小顺序为:催化剂种类>反应时间≈出料温度>原料配比>催化剂用量。

(2)以乙酸锂为催化剂,在原料配比n(DPC)∶n(BPA)=1.04∶1、出料温度 270 ℃、反应时间 105 min、催化剂用量 0.100% 时,合成的 PC预聚体的Mη最大。

(3)催化剂用量越少,PC 预聚体的透光率越高;以乙酸锂为催化剂时,PC 预聚体的透光率最高可达 63.2%。

[1]李复生,殷金柱,魏东炜. 聚碳酸酯应用与合成工艺新进展[J]. 化工进展,2002,21(6):395 - 398.

[2]肖杨,吴元欣,王存文. 双酚A型聚碳酸酯合成技术进展[J].化工新型材料,2008,36(10):13 - 15.

[3]刘燕秋. 国内外聚碳酸酯工业现状及展望[J]. 现代塑料加工应用,1998,11(1):50 - 53.

[4]中国化工产品大全:上卷[M]. 北京:化学工业出版社,1994:1038 - 1040.

[5]金祖铨,吴念. 聚碳酸酯树脂及应用[M]. 北京:化学工业出版社,2009:86.

[6]赵贺猛,姜美佳,田恒水. NaOH 与 TEAH 催化熔融酯交换合成聚碳酸酯及其重排产物研究[J]. 高分子学报,2011(2):192 - 197.

[7]赵光辉,李建忠,孙吉明. 聚碳酸酯的生产应用及市场前景[J]. 化工科技市场,2005(5):1 - 6.

[8]李复生,魏东炜,许文.双酚 A 合成中副产物的裂解反应工艺研究[J]. 石油化工,2003,32(6):474 - 477.

[9]王金,丁一刚,吴元欣.双酚 A 型聚碳酸酯预聚体合成及杂质含量分析[J]. 化学与生物工程,2005(10):47-49.

[10]佟世雄,周泽良,华元泽. 聚碳酸酯的流变性能研究[J]. 塑料工业,1984(2): 46-50.

[11]陈燕,唐晓斗,平蕾.低分子量聚碳酸酯的流变性能研究[J].高分子材料科学与工程,1999,15(2):69 - 72.

[12]汪锡锋. 聚碳酸酯粘均分子量测算方法的改进和熔体指数的预测[J]. 塑料工业,1984(1):58 - 60.

[13]旭化成化学株式会社.生产芳族聚碳酸酯的改进方法:中国,200580012869.7[P]. 2007 - 04 - 11.

[14]赵贺猛,田恒水.有机胺催化酯交换合成聚碳酸酯树脂工艺[J]. 化工进展,2010,29(1):67 - 70.

Synthesis of Polycarbonate Precursors Through Melt Transesterification Process

Yang Kongbo,Zhou Jingyi,Chen Fang

(Department of Material Science and Engineering,Beijing Institute of Fashion Technology,Beijing 100029,China)

Polycarbonate(PC) precursors were synthesized from diphenyl carbonate(DPC)and bisphenol A(BPA) by melt transesterification. The effects ofn(DPC)∶n(BPA), discharging temperature,reaction time, catalyst type and catalyst dosage on the viscosity-average relative molecular mass and the light transmittance of the synthesized PC precursors were investigated by using orthogonal experimental design. The results showed that the viscosity-average relative molecular mass of PC precursors was the highest under the conditions ofn(DPC)∶n(BPA) 1.04∶1, discharge temperature 270 ℃, reaction time 105 min and LiAc as the catalyst with dosage of 0.100%(based on BPA mass). With increase of the catalyst dosage, the viscosity-average relative molecular mass of PC precursors increased but the light transmittance decreased.

diphenyl carbonate;bisphenol A;melt transesterification;polycarbonate precursor

1000 - 8144(2012)01 - 0076 - 06

TQ 323.41

A

2011 - 08 - 30;[修改稿日期]2011 - 11 - 07。

杨孔波(1984—),男,山东省济宁市人,硕士生,电话15210951537,电邮 yangkb1986@163.com。

(编辑 安 静)