改造脱丁烷塔以降低塔釜碳四组分损失

2012-11-09秦海良邸泽龙

秦海良,邸泽龙

(中国石油 兰州石化分公司乙烯厂,甘肃 兰州 730060)

工业技术

改造脱丁烷塔以降低塔釜碳四组分损失

秦海良,邸泽龙

(中国石油 兰州石化分公司乙烯厂,甘肃 兰州 730060)

分析了中国石油兰州石化分公司乙烯厂 460 kt/a 乙烯装置在高负荷生产时,脱丁烷塔塔釜产品中 C4组分损失大的原因,并采取了相应的改进措施。改进措施为:提高塔釜温度至 85 ℃;在原脱丁烷塔的基础上增加一个精馏段,精馏段塔板数为30块,与原脱丁烷塔串联操作。对改进措施进行模拟计算的结果表明,塔釜产品中 C4的质量分数由改造前的 8.56% 下降到改造后的2.43%。脱丁烷塔改造后的实际生产运行结果表明,塔釜产品中的 C4的质量分数由改造前的 10.06% 下降到 3.72%,达到了生产的要求。

乙烯;脱丁烷塔;塔釜液;碳四组分

中国石油兰州石化分公司乙烯厂460 kt/a乙烯装置由凯洛格布朗路特公司负责工艺包和裂解炉、脱甲烷、深冷分离、乙烯分离及制冷单元的基础设计;中国寰球工程公司负责其余部分的基础设计及全部的详细设计[1]。

该装置于 2006 年底建成后,经运行发现虽然脱丁烷塔顶产品的质量能得到保证,但塔釜液中 C4损失较大,C4的质量分数达到10%左右,远超过工艺要求。一方面使价格较高的部分重 C4组分进入粗裂解汽油中,造成 C4损失使塔顶 C4产量下降,另一方面使塔釜裂解汽油产品中 C4超标,使裂解汽油的质量受到影响。所以有必要采取措施减少脱丁烷塔塔釜的 C4损失。

本工作分析了脱丁烷塔塔釜产品中 C4损失大的原因,提出了相应的改进措施,并对改进措施进行了模拟计算;脱丁烷塔改造后达到了降低 C4损失的目的。

1 原因分析及解决措施

1.1 原因分析

裂解气经过裂解气压缩机一至三段的压缩后,进入高低压脱丙烷系统。其中,低压脱丙烷塔的塔釜液进入脱丁烷塔,经脱丁烷塔分离出 C4和裂解汽油产品。脱丁烷塔的塔顶气体在塔顶冷凝器中用冷却水冷凝后进入脱丁烷塔回流罐,部分冷凝液由脱丁烷塔回流泵送至脱丁烷塔回流,其余 C4送去下游装置进一步加工。C4除作为燃料外,可直接或分离出其中的单一组分用作化工原料,也可用于生产烷基化汽油[2]。脱丁烷塔塔釜再沸器用低压蒸汽作为加热源,再沸器一开一备。塔釜液由脱丁烷塔底泵输送,与裂解汽油汽提塔塔釜液混合后,在裂解汽油冷却器中冷却至常温后送出界区。

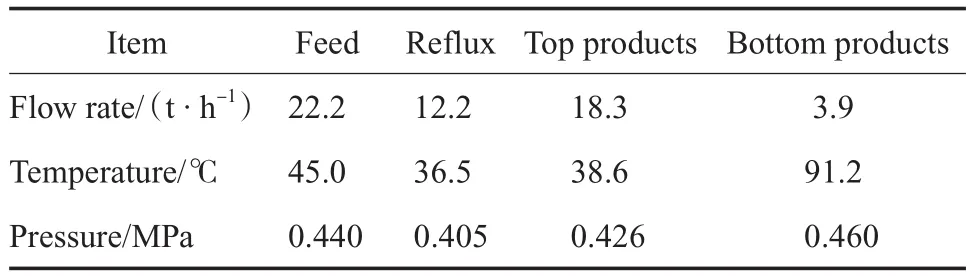

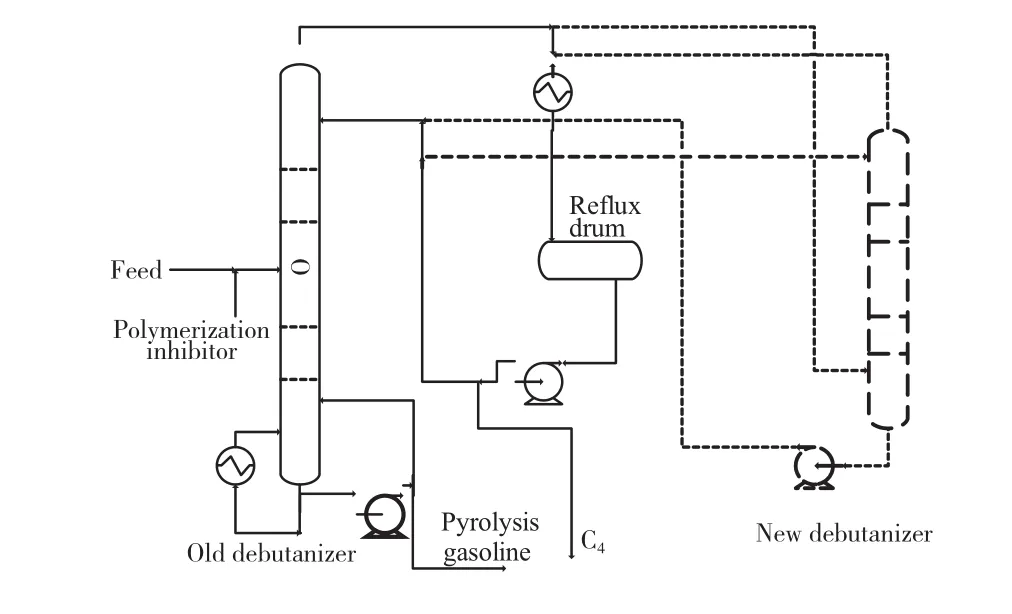

脱丁烷塔的设计工况见表 1。脱丁烷塔塔顶产品为 C4,要求其中 C5+的质量分数小于 0.3% ;塔釜产品为裂解汽油,裂解汽油中 C4的质量分数要求小于4%。

表 1 脱丁烷塔的设计工况Table 1 Design conditions of the debutanizer

原设计中脱丁烷塔为 39 块单溢流塔板,设计裕度不够,塔釜裂解汽油中 C4含量超标。为了确保下游装置中丁腈胶乳等产品的质量,对脱丁烷塔塔顶 C4产品中 C5+组分的含量必须严格控制,而塔釜产品中的 C4组分则相对容易除去。这样在实际生产中,特别是在长周期高负荷生产时,为达到这一目的而被迫采取损失部分重 C4组分的操作方法,采用降低釜温以及适当加大回流比等措施。但塔顶冷凝器和塔釜再沸器均已达到较高负荷,塔顶回流罐已满液位操作,回流比已无法继续增加。而釜温降低的结果必然是有更多的 C4滞留在塔釜,造成塔釜产品中 C4的损失加大[3-4]。

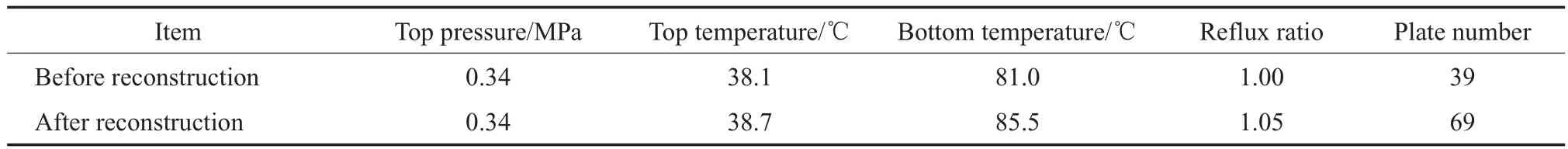

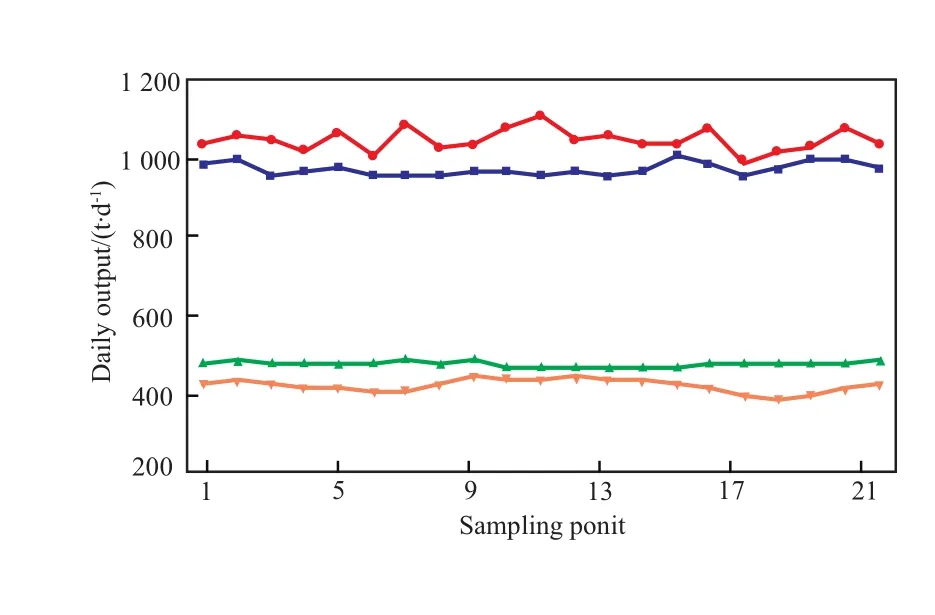

脱丁烷塔的实际工况见表 2。在实际工况下,脱丁烷塔塔釜产品中 C4含量的变化见图 1。从图 1 可看出,在大部分时间内塔釜产品中 C4的质量分数在 10% 以上。

表 2 脱丁烷塔改造前后的操作参数Table 2 Operation parameters of the debutanizer before and after reconstruction

图 1 脱丁烷塔釜产品中 C4 含量的变化Fig. 1 Content of C4 in the bottom products of debutanizer.

1.2 解决措施

1.2.1 调整操作参数

塔系统的操作与调整应遵循操作压力相对恒定,灵敏板温度比较稳定,回流量、进料量、进料温度和进料组成相对稳定的原则。精馏塔操作压力的确定一方面要考虑压力对精馏塔分离效果的影响,另一方面又要考虑塔顶使用冷剂所能达到的冷却温度,以及物料物化性质的限制。在气液平衡中,压力、温度和组成之间有确定的关系,即操作压力决定产品组成[5]。

由于裂解原料中液化气和拔头油的组成时有波动,特别是在原料罐区拔头油切换不同贮罐时,裂解原料的波动最终会造成脱丁烷塔进料组成的变化。同时为降低塔釜和再沸器聚合结垢的风险,除在相应位置加入阻聚剂外,兰州石化分公司乙烯装置脱丁烷塔的塔釜温度在同类装置中偏低(控制指标为 70 ~ 90 ℃,一般在 80 ℃ 左右),相应塔顶温度和操作压力也处于偏低水平。由于操作压力低,所以关键组分的相对挥发度增大,回流比比大多数同类装置的低。原设计中回流比为0.87,实际操作中回流比控制在 1.0 左右。

釜温较低必然会使塔釜中 C4与 C5组分的分离受到限制,虽然操作压力低使关键组分的相对挥发度增大,但回流比的降低一定程度上抵消了挥发度增大的影响。若通过加大回流比来保证塔顶产品的质量,则必然会加重提馏段负荷,使更多轻组分进入塔釜,这样又使塔釜中的 C4组分损失加大[6]。为减少塔釜中 C4组分的损失,特别是严格保证塔顶中C5+含量在控制指标以下,在维持操作压力不变的情况下,可将塔釜温度提高 5 ℃,将塔釜温度控制指标修改为 75 ~ 95 ℃,实际控制在 85 ℃以上。塔釜温度不能提高过大,否则可能将 C5+重组分过多地蒸到塔顶,造成塔顶中 C4产品不合格,对下游装置的生产造成影响[7]。改造前后脱丁烷塔的相关操作参数见表 2。

1.2.2 脱丁烷塔的改造措施

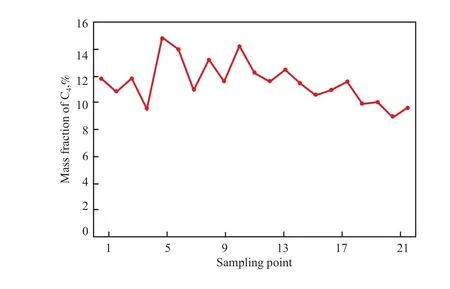

为从根本上减少脱丁烷塔塔釜产品中 C4损失,保证塔顶和塔釜的产品质量,并提高 C4产品收率,需对脱丁烷塔进行改造。经中国寰球工程公司设计计算,保持脱丁烷塔操作压力不变,塔釜温度85 ℃,考虑进料波动的情况,决定新增脱丁烷塔精馏段(30块塔板),与原塔串联操作,在保证 C4产品质量的前提下,保证塔釜产品中 C4的质量分数小于 4%。脱丁烷塔改造后流程见图 2。

图 2 脱丁烷塔改造后流程示意Fig. 2 Flow diagram of the debutanizer after the reconstruction(the broken line was the new equipments and piping).

2 流程模拟计算

应用 ChemCAD 软件[8]对脱丁烷塔进行模拟计算。在模拟计算中将脱丁烷塔进料的关键组分确定为正丁烷和异戊烷,相平衡常数模型和焓模型都选用 SRK 模型。以表 1 中原设计工况为基准,在塔顶操作压力为 0.34 MPa、塔釜温度 80 ℃、回流比 1.08 的条件下进行模拟计算,计算结果见表 3。从表 3 可看出,虽然塔顶产品可以保证,但是塔釜产品中 C4的质量分数不能满足小于 4% 的工艺要求,塔釜中 C4的损失较大。

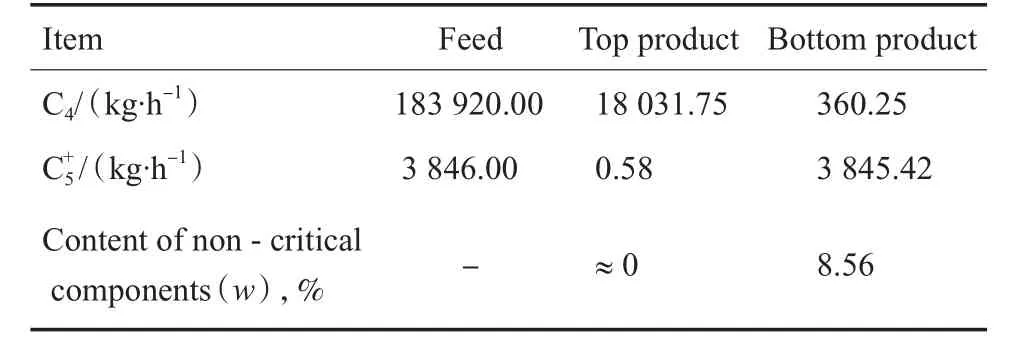

表 3 改造前脱丁烷塔进出料的组成Table 3 The compositions of the feeding and discharging of the debutanizer before the reconstruction

表 4 改造后脱丁烷塔进出料的组成Table 4 The compositions of the feeding and discharging of the debutanizer after the reconstruction

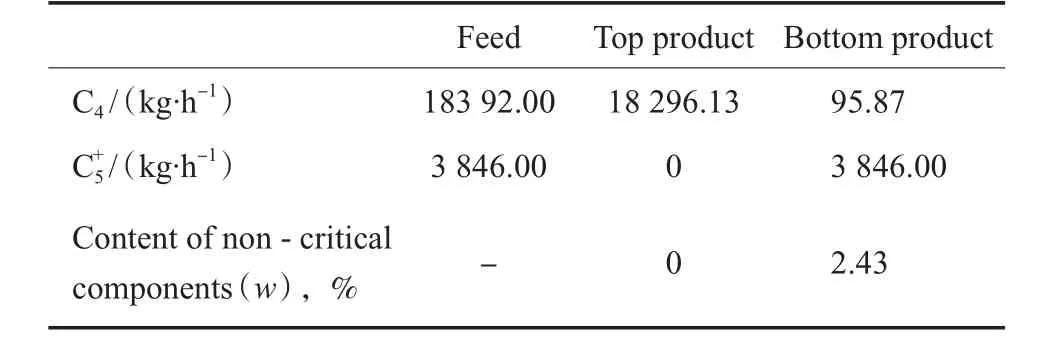

改造后脱丁烷塔的塔板增加到 69 块(在第 53块塔板进料),塔釜温度提高到 85.5 ℃左右,模拟计算结果见表 4。从表 4 可看到,经过改造后的脱丁烷塔满足了下游装置对塔顶和塔釜产品质量的要求。用 ChemCAD 软件模拟结果与实际生产数据能较好的吻合。

3 结果与讨论

脱丁烷塔改造后,保持进料各参数和塔的操作压力不变,同时将塔釜温度控制在 75 ~ 95 ℃指标范围内,实际操作中控制在 85℃ 左右。经过这些调整,脱丁烷塔的操作状态得到了有效改善,塔顶和塔釜产品质量得到了提升,减少了塔釜中 C4的损失,提高了 C4的收率。脱丁烷塔改造前后塔釜和塔顶产品组成见表 5 和表 6。

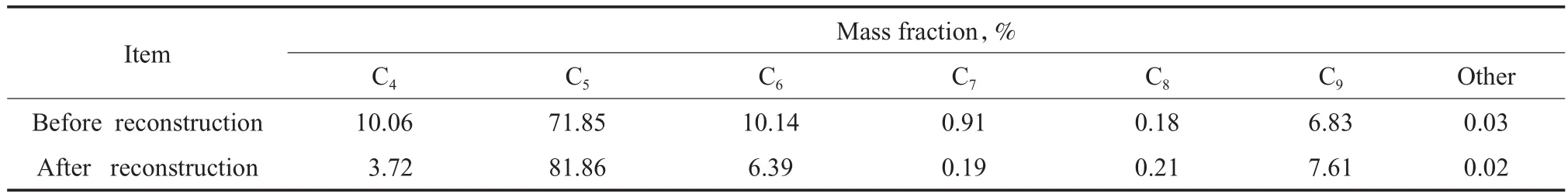

表 5 脱丁烷塔改造前后塔釡产品的组成Table 5 Compositions of the tower bottoms of the debutanizer before and after the reconstruction

从表 5 可看出,塔釜裂解汽油中 C4的质量分数从 10.06%下降到 3.72%,大大减少了塔釜中 C4的损失,也使塔釜送出的裂解汽油产品符合指标要求(C4的质量分数小于 4%);同时 C5的含量大幅增加,有利于保证裂解汽油产品的质量。

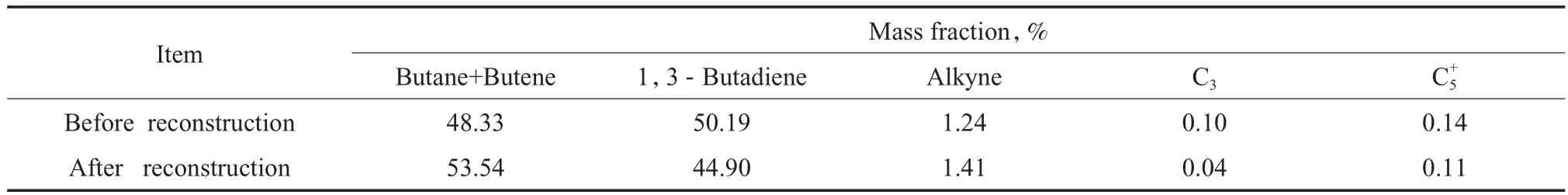

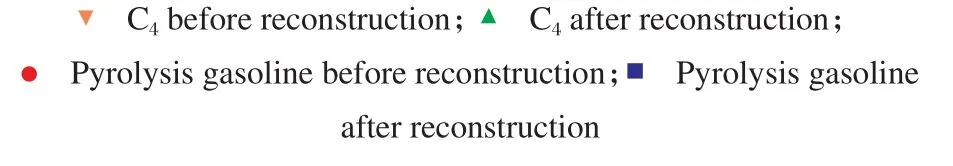

从表 6 可看出,脱丁烷塔改造后塔顶产品中虽然 1,3 - 丁二烯的含量降低,但仍高于下游丁二烯装置要求的 1,3 - 丁二烯质量分数高于 40% 的指标;但塔顶产品中丁烷和丁烯的质量分数高了约5%。脱丁烷塔改造前后 C4和裂解汽油产量的对比见图3。从图 3 可看出,脱丁烷塔改造后塔顶中 C4的产量增加,使产品的结构得到优化。

表 6 脱丁烷塔改造前后塔顶产品的组成Table 6 Compositions of the top products of the debutanizer before and after the reconstruction

图3 脱丁烷塔改造前后 C4 和裂解汽油产量的对比Fig.3 The outputs of C4 and pyrolysis gasoline of the debutanizerbefore and after reconstruction.

4 结论

(1) 通过调整脱丁烷塔的操作参数和对脱丁烷塔进行改造,解决了兰州石化分公司乙烯厂 460 kt/a乙烯装置中脱丁烷塔塔釜产品中 C4组分损失大的问题。

(2) 模拟计算结果表明,对脱丁烷塔增加精馏段的改造措施是合理的。

(3) 脱丁烷塔改造后,塔釜产品中 C4的含量明显降低,塔顶产品中 C4的产量增加,优化了产品的结构,满足了下游装置生产的需要。

[1]张德生.兰州石化分公司新建 45万t/a 乙烯装置特点[J].石化技术与应用,2007,25(3):253 - 257.

[2]韩金玉,段衍泉,刘翀,等.石化副产品的综合利用[J].石油化工,2004,33(11):1101 - 1106.

[3]陈滨.乙烯工学[M].北京:化学工业出版社,1991:382-383.

[4]曹子英,赵云雨,龚鹏.国内混合碳四分离技术与应用[J].化学工程师,2006(2):22 - 24.

[5]李作政.乙烯生产与管理[M].北京:中国石化出版社,1992:174 - 175.

[6]张武,王殿舒,封彩霞,等.脱丁烷塔控制分析与参数优化[J].新疆石油科技,2005(4):41 - 45.

[7]徐秋瑜,黄文周.改造脱丁烷塔冷却系统,减少碳四产品损失[C]//节能降耗减排:第四届广东油气发展论坛论文集.广州:广东省石油学会,2008:118 - 122.

[8]汪申,邬慧雄,宋静,等.ChemCAD 典型应用实例[M].北京:化学工业出版社,2008:35 - 36.

Optimization of Debutanizer for Reducing Loss of the Mixed C4in the Tower Bottoms

Qin Hailiang,Di Zelong

(Ethylene Plant of PetroChina Lanzhou Petrochemical Company,Lanzhou Gansu 730060,China)

Reasons for the loss of C4fraction in the bottom of the debutanizer of the ethylene plant of Lanzhou Petrochemical Co. Ltd. were analyzed. Some measures were taken to optimize operation of the debutanizer,which included raising the bottom temperature to 85 ℃ and increasing a rectifying section with 30 plates,connected with the old debutanizer in series. Through simulative calculation for the debutanizer,the data(w)before and after the reconstruction showed that the loss of C4in the bottom decreased from 8.56% to 2.43%. The C4losses in the actual operation had decreased from 10.06% to 3.72%,which could meet the requirements of the production.

ethylene;debutanizer;tower bottoms;C4fraction

1000 - 8144(2012)01 - 0072 - 04

TQ 221.21

A

2011 - 08 - 14;[修改稿日期]2011 - 09 - 25。

秦海良(1978—),男,山东省东营市人,硕士,工程师,电话 13519673156,电邮 qinsdcn@163.com。

(编辑 李治泉)