工业甲基萘及苊馏分双塔精馏系统的模拟和优化

2012-11-06张丽萍熊杰明罗义文

张丽萍,熊杰明,罗义文,赵 磊

(1. 北京石油化工学院 ,北京 102617; 2. 攀钢集团攀枝花钢钒有限公司煤化工厂, 四川 攀枝花 617023)

工业甲基萘及苊馏分双塔精馏系统的模拟和优化

张丽萍1,熊杰明1,罗义文2,赵 磊2

(1. 北京石油化工学院 ,北京 102617; 2. 攀钢集团攀枝花钢钒有限公司煤化工厂, 四川 攀枝花 617023)

苊是一种重要的化工原料,工业苊主要通过精馏和结晶相结合的办法来提取。通常以中质洗油为原料,通过双炉双塔精馏,同时提取70%以上的工业甲基萘和50%以上的苊馏分,然后再通过结晶得到90%以上的工业苊。利用Aspen Plus软件工具,按照回流比最小,即消耗最低的原则,对甲基萘精馏塔和苊精馏塔的进行了详细优化,确定了甲基萘馏份的最佳采出量、各物料最佳进料位置、最佳采出位置等,最终达到了设计指标。模拟结果与工业化实施结果基本一致。

洗油;精馏;模拟;工业甲基萘;工业苊

苊(acenapt hylene)是一种重要的化工原料,主要用于合成染料,特别是高档的有机染料、涂料、合成树脂、工程塑料和橡胶防老剂,制造耐高温的聚酰亚胺和聚苯并咪唑二酮树脂,用作制造宇宙飞船降落伞的纤维等[1,2]。苊主要来自于煤焦油,煤焦油的洗油馏分中富含的苊约为16%~20%。关于苊的精馏与精制,有不少文献,但多数均停留在研究阶段[3-9]。从工业化应用来看,先通过精馏,将苊的浓度提高到50%以上,然后再通过熔融结晶,即可得到90%以上的工业苊,这是一种简单实用的工艺。目前已有关于这方面的实验研究,但由于苊馏份由于沸点高,结晶点高,管道易堵难清理,要作精馏实验非常困难。如果通过计算机进行模拟,则方便得多。过去有关于洗油精馏过程模拟方面的报道[10,11],但一般都是采用自己编程和理想算法,误差较大,在工业化应用过程中发现,与实际结果有较大差距,特别是苊含量等达不到设计指标。为此,采用用Aspen Plus专业软件来计算,对其分离过程进行模拟和优化,以期得到更可靠的结果。

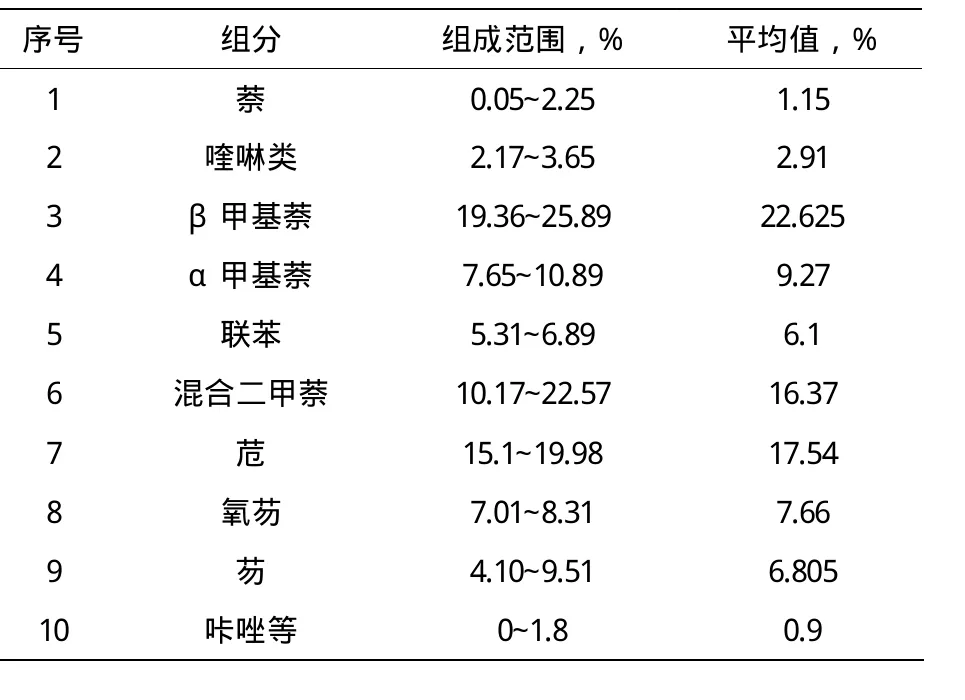

表1 原料组成Table 1 Composition of the medium wash oil

1 计算依据

中质洗油总处理量1 806.0 kg/h,其组成如表1。

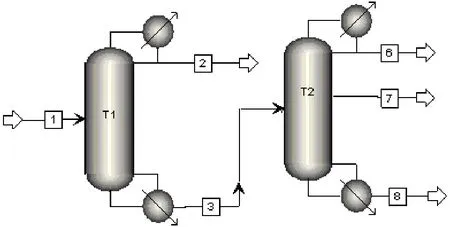

为了节约设备投资,一般采用双炉双塔流程(见图1),并且利用现成的塔设备,其中T1塔为30块理论板,T2塔为33块理论板。产品质量要求见表2。

图1 中质洗油蒸馏流程Fig.1 Distillation process for medium wash oil

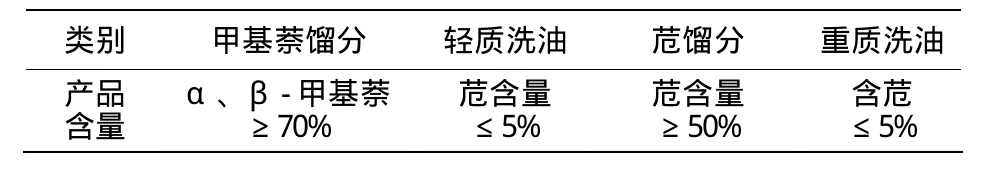

表2 产品要求Table 2 Products specification

2 模拟与优化

2.1 T1塔的模拟

T1塔只有块理论板数N=30块,以及α、β-甲基萘≥70%的设计要求,但进料位置Nf1、回流比R1、采出量D1都是未明确规定,而且这三个因素都是彼此相关的。根据经验,初算时采用15块板(塔中部)进料、塔顶采出甲基萘700 kg/h、质量回流比R=3.0,然后再进行调整和优化。具体步骤为:

(1)回流比的确定:以α、β-甲基萘=70%为设计指标,通过调整回流比R1,使上述条件下达到设计指标,利用 Aspen Plus的 RADRFAC模块中Design Specs指定;

(2)最佳进料位置的确定:在上述设计指标的前提下,当处于最佳进料位置时,所需要的回流经最小,以此为依据调整最佳进料位置, 利用Model Anslysis Tools中的Sensitivity实现。从图2可以看出进料位置对回流比有直接影响。

从图2可以看出,最佳进料位置位于13块板处,此时对应的回流比最小,R1=1.81。

(3)塔顶采出量的优化:试算表明,塔顶采出量在700~900 kg/h范围,通过调整回流比,都可以达到α、β-甲基萘=70%的要求。但不能简单地认为采出量越大,产量越高,经济效益就越好,因为不同采出量对应的能耗是不一样的,而回流比与能耗直接相关,回流比越大,意谓着再沸器加热消耗、冷却器冷却消耗都相应增加。

图2 T1塔进料位置与回流比关系Fig.2 Relationship curve of the feed position and reflux ratio of T1 tower

为此,采用D1/R1(相当于单位消耗所对应的产量)最大作为目标,在满足α、β-甲基萘=70%为前提下,寻找D1/R1最大值。通过Model Anslysis Tools中的Sensitivity分析,得到图3。从图3可以看出,随着采出量D1增加,回流比R1先缓慢下降,当D=820 kg/h时,R1下降到最低点;之后,随着采出量D继续增加,回流比R1急速上升,这也说明采出量合理时对应的回流比也小。但从D1/R1曲线来看,随着采出量D1增加,D1/R1先缓慢上升,到D1=860 kg/h时,D1/R1上升到最高点,然后开始下降。根据相同的能耗投入所得产量最大的原则,最佳位置应为D1/R1最大的点,此点意谓着相同的消耗下所得产量最大。因此,D1=860 kg/h为最佳采出量。

图3 T1塔顶采出量与R1、D1/R1关系Fig.3 Relationship curve of the distillate rate and R1 ,D1/R1 of T1 tower

T1塔优化之后的最终结果为:第13块板进料、塔顶采出甲基萘D1=860 kg/h、质量回流比R1=1.81。

2.2 T2塔的模拟与优化

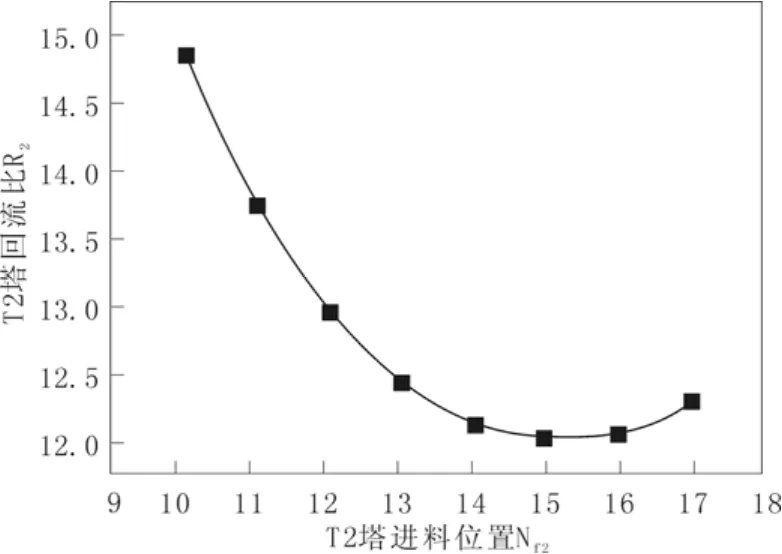

将轻质洗油中苊含量=5%,苊馏分中苊含量=50%,重质洗油中含苊=5%作为设计参数, 在RADRFAC模块中Design Specs指定,并分别以塔顶、侧线采出量和回流比R2作为调节变量;以回流比R2最小作为最佳进料位置的决策依据,结果见下图4。从图4可以看出,Nf2=15时对应的回流比最小,为最佳进料位置。

图4 T2塔进料位置与回流比关系Fig.4 Relationship curve of the feed position and reflux ratio of T2 tower

此外,还用Sensitivity工具分析了侧线位置Ns不同情况下,所需回流比R2的变化规律,见图5所示。同样根据回流比R2最小的原则,确定了最佳侧线位置Ns=22。

图5 T2塔侧线采出位置与回流比关系Fig.5 Relationship curve of the side withdrawing position and reflux ratio of T2 tower

2.3 操作压力对回流比和加热负荷的影响

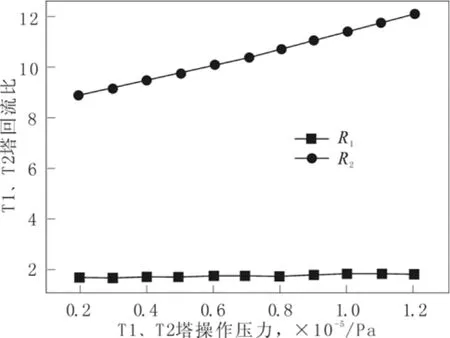

精馏体系为高沸点物质,如果降低塔的操作压力,会增大各物质之间的相对挥发度,在达到相同分离要求的前提下,所需要的回流比会相应减少(见图6所示)。

图6 操作压力与回流比关系Fig.6 Relationship curve of the pressure and reflux ratio

可以看出,随着操作压力降低,T1、T2塔的回流比R1、R2均下降。从下降幅度来看,T1塔下降小一些,T2塔下降幅度更大些。

由于回流比的降低,必然使加热负荷下降。由于T1塔进料总负荷较大,减压蒸馏必然使塔径大幅增加,在工业化实施上未必划算;相比之下,T2塔总进料负荷较小,塔径增大所增加的设备投资并不太大;而且T2塔的物料沸点高,操作温度高,减压之后操作温度下降明显,对节能更加有利。因此,T1塔采用常压操作,T2塔采用减压操作是划算的。

2.4 工业化实施情况

工业化实施正是按照T1塔常压、T2塔减压这种方式进行的。为了保险起见,按照上述计算结果,T1采用旧塔改造,加高了3块理论板;T2塔重新制作,理论板数38块,工作情况良好。尽管有时进料组成出现了波动,但都满足了分离要求,实际甲基萘含量 70.52%,苊含量 50.71%,完全达到了设计指标。

3 结 论

以回流比最小为计算和优化的主要依据,对T1塔、T2塔进行了详细设计和优化计算,结果表明:

(1)原有T1塔30块理论板、T2塔35块理论板基本满足甲基萘含量达到70%,苊含量达到50%的分离要求;

(2)T1塔常压、T2塔减压操作是比较划算的操作方式;

(3)Aspen Plus模拟和优化结果准确可靠,与工业化实施办法的结果基本一致。

[1]李松岳, 张永强. 苊的开发利用[J]. 煤化工, 1998, 84(03): 45-47.

[2]吴宝贵, 杨彦文, 张文会, 王新. 焦油洗油中甲基萘、苊的提取及应用[J]. 河北化工, 1999 (03): 3-6.

[3]姚润生, 薛永强, 王志忠, 崔子祥. 从洗油中分离和精制苊的新工艺研究[J]. 煤炭转化, 2010, 31(01): 86-88.

[4]吕苗, 伊汀, 王仁远. 从洗油中同时提取甲基蔡和苊馏分[J]. 燃料与化工, 1995, 26(01): 43-45.

[5]王仁远, 吕苗, 伊汀. 苊的分离与提纯的研究[J]. 精细与专用化学品, 2005, 13(08): 18-20.

[6]吕苗, 伊汀, 王仁远. 从苊油中提取芴的研究[J]. 燃料与化工, 2005, 36(05): 39-41.

[7]党乐平, 王占忠, 刘朋标, 卫宏远. 苊冷却结晶动力学的间歇动态法研究[J]. 化学工程, 2010, 38(04): 17-20.

[8]王妹丽. 国内外苊精制工艺的发展[J]. 鞍钢技术, 1996 (06): 1-4.

[9]王军, 刘文彬, 白雪峰, 吴振. 从煤焦油洗油中提取高纯度苊的研究[J]. 化学与黏合, 2005, 27(02): 85-87.

[10]姜秋, 孙虹. 洗油蒸馏模拟计算在设计中的应用[J]. 燃料与化工, 2010, 37(06): 37-40.

[11]马中全, 王 波. 用模拟计算优化洗油的加工工艺[J]. 燃料与化工, 2005, 36(01): 28-30.

Simulation and Optimization of Industrial Methylnaphthalene and Acenaphthene Distillation With Two Columns

ZHANG Li-ping1,XIONG Jie-ming1,LUO Yi-wen2,ZHAO Lei2

(1. Beijing Institute of Petro-chemical Technology , Beijing 102617, China;;

2. Panzhihua Steel Group Panzhihua Steel Vanadium Co., Ltd. Coal & Chemical Industry Plant, Sichuan Panzhihua 617023, China)

As an important chemical material, industrial acenaphthene is mainly separated from medium wash oil by distillation and crystallation. Usually 70% or higher industrial methylnaphthalene and 50% or higher acenaphthene fraction were separated by distillation and 90% or higher industrial acenaphthene was concentrated by crystallation thereafter. According to the fundamental of minimum reflux ratio or consumption, two distillation columns for industrial methylnaphthalene and acenaphthene fraction were optimized by Aspen Plus to determine the optimal quantity for output, and optimal positions for input and output. Actually, the simulated result is very consistent with industrial result.

Medium wash oil; Distillation; Simulatation; Industrial methylnaphthalene; Industrial acenaphthene

TQ 028.3

A

1671-0460(2011)05-0539-03

2011-11-14

张丽萍(1970-),女,四川泸州人,工程师,毕业于四川大学 ,研究方向:计算机仿真。E-mail:zhangliping@bipt.edu.cn。

熊杰明(1967-),男,副教授,硕士,研究方向:传质与分离。E-mail:xjm@bipt.edu.cn,电话:81292131。