常压塔回流取热流程的讨论

2012-11-06刘统华

刘 统 华

(中国石油工程建设公司 华东设计分公司,山东 青岛 266071)

常压塔回流取热流程的讨论

刘 统 华

(中国石油工程建设公司 华东设计分公司,山东 青岛 266071)

根据一套500万t/a常减压蒸馏装置的数据,采用ASPEN PLUS软件对目前常减压蒸馏装置设计中采用的3种常压塔回流取热流程进行了模拟计算,并从产品分离精度、对换热网络终温的影响等方面进行了对比。对比结果认为流程1和流程3产品的分离精度比较好,流程2的换热网络终温较高、但产品的分离精度和常压塔的操作弹性较差。

常减压蒸馏;常压塔;回流取热

目前常减压蒸馏装置常压塔的设计一般设三条侧线,同时设2~3个中段回流和1个顶循回流以较高的温位取走回流热[1]。一般来说,常压塔中段回流所取出的热量可为全塔总回流热的40%~60%左右[2]。在满足产品质量要求的前提下,目前常压塔的设计中段回流热一般提高至全塔总回流热的 60%左右,以提高装置的换热终温,降低装置的燃料消耗。

目前常压塔回流取热的流程设计主要有三种,本文根据一套500万t/a吨/年常减压蒸馏装置的数据,采用ASPEN PLUS软件对这三种流程进行了模拟计算,并从产品分离精度、换热网络终温等方面进行了对比。

1 流程及计算基础

1.1 原油一般性质

装置所加工原油的一般性质见表1。

1.2 物料平衡及产品去向

装置常压蒸馏部分的物料平衡及产品去向见表2。

1.3 流程方案

3种流程方案如图1所示,图中所示的塔板均为理论板。

表1 原油的一般性质Table 1 General properties of crude

表2 物料平衡及产品去向Table 2 Material balance and product destination

其中(a)流程1是目前国内应用较多的流程,两个中段回流分别设在常一线和常二线的下方,塔顶设顶循回流和塔顶回流。(b)流程2是常一中回流设在常一线下方,常二中回流设在常三线下方,塔顶设顶循回流和塔顶回流,其中常一线和常三线抽出为全抽出。(c)流程3是设三个中段回流,分别和三条侧线在同一块塔板抽出,返回侧线抽出上部两层塔板,不设顶循回流。

图1 3种流程方案Fig.1 Three flow schemes

2 计算数据对比及分析

2.1 操作条件

3种流程的常压塔部分的主要操作条件见表3。

另外,3种流程方案的常一线重沸器负荷相同、常二线汽提塔、常三线汽提塔和常压塔底的汽提蒸汽量相同,闪蒸部分的操作条件也相同。

从表3可以看出:

(1)和流程1相比,流程2的常二中(PA3)有部分热量在窄点之上,常一线和常三线抽出温度降低幅度较大。流程3的常三中(PA3)有少量热量在窄点之上,侧线抽出温度和流程1相当。

(2)流程3没有设顶循回流,在塔顶压力不变的情况下,塔顶油气分压升高,塔顶温度较流程 1和流程2高[3]。

塔顶油气的露点温度约为100 ℃,为防止常压塔顶露点腐蚀,常压塔顶操作温度一般至少要高出露点温度20 ℃,所以塔顶温度一般设计为120 ℃以上。

当原油性质变化等原因导致塔顶温度降低时,需要降低顶循甚至中段回流的取热量以保持塔顶合理的操作温度。

表3 常压塔主要操作条件Table 3 Operating conditions of crude distillation column

2.2 产品主要性质和分离精度

3种流程的常压产品的主要性质见表4,产品的分离精度见表5。

表4 产品的主要性质Table 4 Main properties of products

表5 产品的分离精度Table 5 Separation effect of products

从表4和表5可以看出,3种流程常三线和常渣的分离精度是一样的,流程1和流程3的各侧线以及石脑油之间的分离精度基本相同,流程2的常一线和石脑油、常二线和常三线的分离精度下降幅度较大。

从表3的常压塔主要操作条件分析,流程2的常一线和常三线抽出温度下降较多。这是由于石脑油和常二线中的部分馏分分别进入常一线和常三线导致常一线和常三线馏分变轻,常一线和常三线的抽出温度为其泡点温度,所以抽出温度明显下降。

2.3 取热及对换热网络的影响

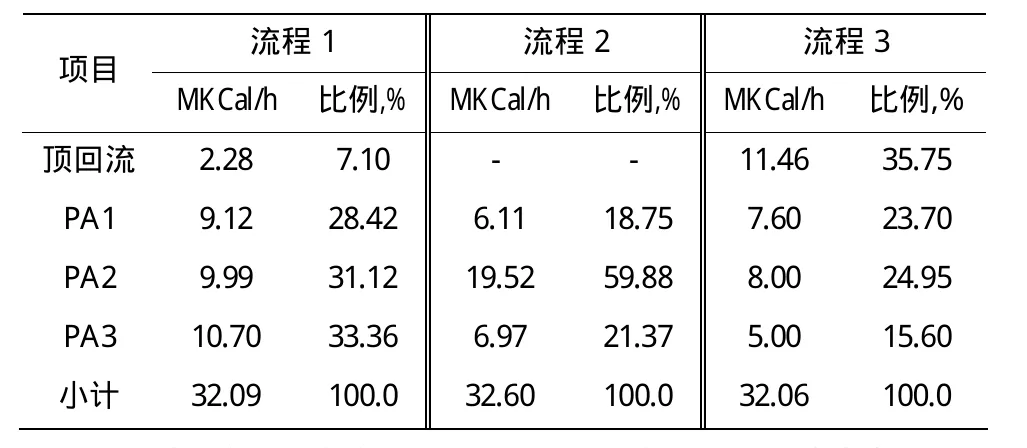

3种流程的常压塔回流取热情况见表6。

表6 常压塔回流取热Table 6 Reflux heat of crude distillation column

从表6和上述的表3分析可以得出:

(1)流程1和流程3的中段回流取热约占全塔内回流热的64%,流程2的中段回流取热约占全塔内回流热的81%。

(2)和流程1相比,流程3的常三中取热有少量热量位于窄点之上,可使换热网络换热终温升高约3 ℃,相应降低装置能耗约0.2 kg标准油/t原油。流程2的常二中取热有部分热量位于窄点之上,可以换热网络终温升高约8 ℃,相应降低装置能耗约0.5 kg标准油/吨原油[4]。

表7 常压塔汽液相负荷Table 7 Stage vapor and liquid flow

(3)流程2的常二中取热位于常三线之下,这部分内回流热仅对常三线和常渣的分离起作用,对常三线以上产品的分离不起作用,所以流程2常三线以上产品的分离精度下降。国内有学者提出,对于最低的中段循环以下无产品侧线的情况,该中段最好停用[5]。

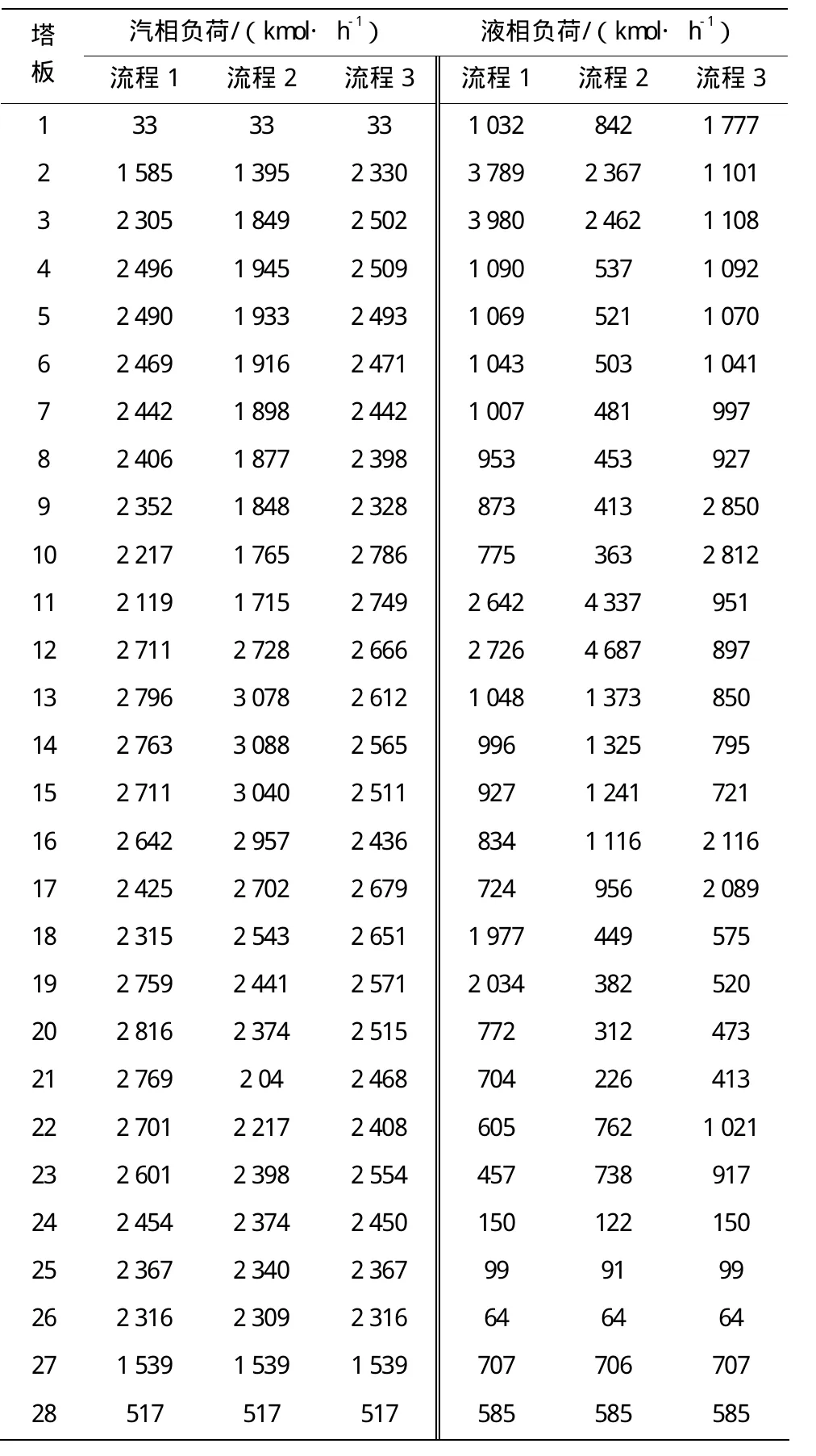

2.4 汽液相负荷及对塔径的影响

3种流程的常压塔汽液相负荷见表7。从表7的数据对比分析可以看出:(1)流程1和流程3的全塔汽液相负荷较为均匀,常压塔不需要缩径。

(2)流程2常一中以上部分汽液相负荷较小,而常一中及以下、常二线以上部分汽液相负荷较大,所以常压塔常一中以上的筒体需要缩径。

(3)流程2常一中回流处的液相负荷较大,当原油性质变化和操作调整时,常一中回流处容易成为瓶颈。

3 结 论

(1)在产品方案和拔出率一定的前提下,增加常压塔高温位热源的取出要以降低产品分离精度为代价。

(2)流程2的高温位热源较多、换热网络终温较高,但常压塔产品的分离精度和常压塔的操作弹性较流程1和流程3差。综合对比,推荐采用流程1或流程3。

[1] 唐孟海,等.常减压蒸馏装置技术问答[M].北京:中国石化出版社,2010:38.

[2] 石油化学工业部石油化工规划设计院.塔的工艺设计[M]. 北京:石油化学工业出版社,1977:12.

[3] 李志强.原油蒸馏工艺与工程[M]. 北京:中国石化出版社,2010: 274.

[4] 中华人民共和国国家标准GB/T50441-2007 4[S].

[5] 徐春明,等.石油炼制工程[M].北京:石油工业出版社,2009:235.

Discussion on Reflux Schemes of the Crude Distillation Column

LIU Tong-hua

(CPECC East-China Design Branch,Shandong Qingdao 266071, China)

Based on input data of a 5 Mt/a crude distillation and vacuum distillation unit, process simulation of three reflux schemes for the crude distillation column is carried out by using Aspen Plus. Effect of three schemes on product separation sharpness and end temperature of heat exchanger net was analyzed. The results show that scheme 1 and scheme 3 have higher separation sharpness,and scheme 2 has higher heat exchanger net end temperature, but scheme 2 has lower separation sharpness and worse operation flexibility.

Crude distillation and vacuum distillation unit; Crude distillation column; Reflux heat recovery

TQ 028

A

1671-0460(2012)05-0488-04

2012-03-30

刘统华(1979-),男,山东菏泽人,工程师,硕士研究生,2004年毕业于中国石油大学(北京)化学工艺专业,现从事石油化工装置的工艺设计工作。E-mail:liutonghua@cnpccei.cn 。