山西清华科技园深基坑桩锚支护工程应用

2012-11-05徐飚

徐 飚

(山西建筑工程(集团)总公司地基与基础分公司,山西太原 030002)

深基坑采取桩锚支护应用广泛,预应力锚索是桩锚支护体系中的重要结构,因此预应力锚索设计、施工是工程成败的重要环节,本文通过13.0 m深基坑支护的工程实例,对锚索的设计与施工进行阐述。

1 工程概况

山西清华科技园工程场地位于太原市南中环街与滨河东路东北角,工程由4栋高层建筑及地下车库组成,基坑呈L形,南北长230 m,东西宽220 m,基坑周边总长度920 m。

本工程 ±0.000绝对标高为782.9 m,基础底标高 -14.7 m。场地呈南低北高,场地绝对标高介于779.57 m~783.11 m之间。其中场地东侧、南侧、西侧自然地面标高-1.7 m,基坑开挖深度13.0 m;场地北侧自然地面标高+0.3 m左右,基坑开挖深度达15.0 m。基坑支护结构安全等级为一级,要求支护结构桩顶变形不大于30 mm。

2 工程环境

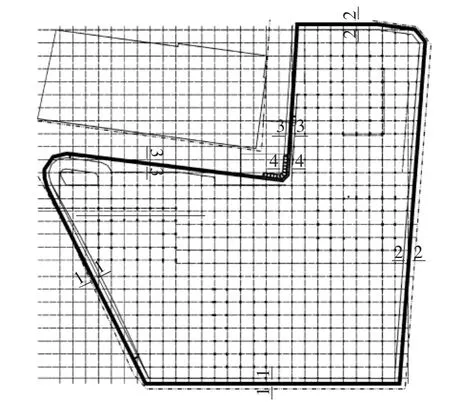

基坑东侧、东北侧距离新建城市道路3.0 m,道路下电缆、煤气管网紧邻支护结构,对支护结构的变形要求高。基坑西北侧地势较高(基坑开挖深度15.0 m),距离在建建筑物18.0 m。基坑南侧距离南中环街30 m,距离围墙20 m。基坑西侧距离滨河东路50 m,场地开阔(见图1)。

图1 基坑支护总平面图

3 工程地质

根据《岩土工程勘察报告》反映拟建场地所处地貌单元为汾河东岸Ⅰ阶地,场地地层情况如下:

第①层人工填土:可分为2个亚层。第①1层杂填土:结构松散,均匀性差。平均厚度3.6 m。第①2层素填土:以粉土及粉质粘土为主。平均厚度3.2 m。第②层粉土:标准贯入试验实测击数3.0击~10.0击,平均6.5击。平均厚度6.45 m。第③层粉细砂:标准贯入试验实测击数9.0击~15.0击,平均12.1击。平均厚度2.09 m。第④层粉土:标准贯入试验实测击数10.0击 ~20.0击,平均13.7击。平均厚度6.6 m。第⑤层细砂:标准贯入试验实测击数17.0击~39.0击,平均26.3击。平均厚度24.05 m。

场地首层地下水类型为孔隙潜水,主要由大气降水补给。主要含水层为第③层粉细砂、第⑤层细砂、第⑦层细砂、第⑨层细中砂,以第②层粉土、第④层粉土、第⑥层粉质粘土及第⑧层粉质粘土为相对隔水层,实测稳定水位埋深6.7 m~10.6 m之间。

4 基坑支护设计

基坑支护设计方案根据现场周边环境情况,采取混凝土灌注桩桩锚支护体系为主。

4.1 灌注桩

灌注桩桩顶连梁标高均为-6.2 m,东侧、南侧、西侧灌注桩桩径800 mm,桩长为17.5 m,东北侧灌注桩桩径900 mm,桩长为20.5 m,混凝土强度等级均为C30。

土方开挖后,桩间采取挂网喷射混凝土护面措施,网片采用Φ3@100 mm预制网片,喷射混凝土面层厚度80 mm,混凝土强度等级C20。

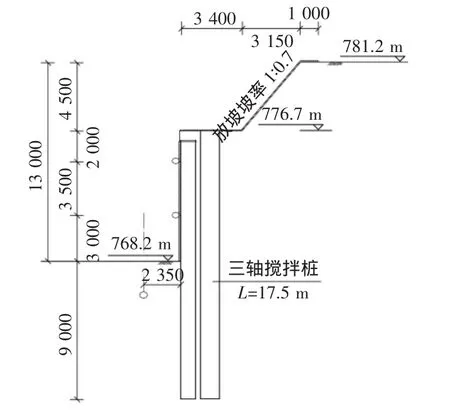

南侧、西侧支护措施:卸载深度4.5 m,平台宽度3.4 m,边坡坡率1∶0.7,灌注桩桩径800 mm,桩间距 1.4 m,预应力锚索设计2排(见图2)。

图2 南侧、西侧支护剖面图

东侧、东北侧支护措施:无卸载区域,三轴搅拌桩紧贴灌注桩施工至-1.7 m。设计灌注桩桩径800 mm,桩间距1.3 m,预应力锚索设计2排(见图3)。

西北角支护措施:基坑开挖深度15.0 m,卸载深度6.5 m,平台宽度2.5 m,放坡坡率1∶0.3,采取土钉支护护坡措施。灌注桩桩径900 mm,桩间距1.2 m,预应力锚索设计为3排。

图3 东侧、东北侧支护剖面图

4.2 预应力锚索

基坑东侧、南侧、西侧预应力锚索标高分别为-8.2m,-11.7 m,锚索长度分别为24.0 m,29.0 m,自由段长度分别为8 m,5 m,锚固段长度分别为16.0 m,24.0 m,锚索分别选用3束和4束7φ5低松弛1860级预应力钢绞线;预应力张拉设计值分别为480 kN,750 kN,预应力张拉锁定值分别为280 kN和440 kN。

基坑西北侧预应力锚索标高分别为-6.9m,-8.9m,-11.4 m,预应力锚索长度均为19.5 m,自由段长度分别为9.5 m,7.5 m,6.0 m,锚固段长度分别为10.0 m,12.0 m,13.5 m,预应力锚索抗拉设计值分别为360 kN,410 kN,450 kN。锚索均选用3束7φ5低松弛1860级预应力钢绞线。

预应力锚索设计成孔直径均为150 mm,水平夹角为15°,成孔要求采取套管跟进、管内钻进工艺,水泥采用P.O42.5普通硅酸盐水泥,水灰比0.45,采取二次劈裂注浆工艺,水泥用量不少于80 kg/m。钢腰梁采用双肢25b槽钢。

4.3 预应力锚索设计及计算

本工程结构计算采用理正深基坑支护计算软件。计算13 m基坑第一层,第二层预应力锚索水平反力分别为:F1=338.0 kN,F2=525.4 kN。

轴向拉力值计算:NiK=FiS/bacosα,其中,S,ba分别为锚索水平间距、结构计算宽度,本工程S,ba均为1.4 m,α=15°。得N1K=350 kN,N2K=543.9 kN。

锚杆极限抗拔承载力标准值计算:Ri=πd∑qsikLi,其中,d=0.15 m;qsik综合取定为90 kPa(要求采取二次劈裂注浆工艺);锚索锚固段长度 L1=16.0 m,L2=24.0 m。得 R1=678.3 kN,R2=1 017.3 kN。

锚索抗拔安全系数计算:Ki=Ri/Ni,得 K1=1.93,K2=1.87。计算锚索抗拔安全系数均大于规范中一级基坑锚索抗拔安全系数不小于1.8的要求。

锚索轴向拉力设计值计算:N=γ0γFNk,其中,γ0为结构安全性系数,取1.1,γF为作用基本组合的综合分项系数,取1.25。得N1=481.3 kN,N2=747.9 kN。

第一层3束7×φ5 mm 1860级预应力钢绞线(钢绞线抗拉强度设计值fpy=1 320 N/mm2),抗拉验算:fpyAp=3×7×15.2 mm2×1 320 N/mm2=543.3 kN。fpyAp>N1=481.3 kN。

第二层4束7×φ5 mm 1860级预应力钢绞线抗拉验算:fpyAp=4 ×7 ×19.6 mm2×1 320 N/mm2=724.4 kN,与 N2=747.9 kN 相差3.1%<5%,按4束7×φ5 mm 1860级预应力钢绞线设计。

预应力锚索张拉锁定值按锚索轴向拉力标准值的0.8倍取定,分别为280 kN,440 kN。

4.4 预应力锚索施工要求

1)锚索成孔必须采取套管跟进、管内成孔工艺。下放预应力锚索,进行完一次注浆后方可拔出套管。锚索成孔采取“隔一打一”的跳打施工方法。

2)预应力锚索下料长度应大于设计孔深1.5 m,每2 m设一道定位支架,要求锚索在注浆固结体中的保护层厚度不小于10 mm,2根注浆管随锚索下放至孔底,二次注浆管自由段采用钢管。钢绞线的自由段要求满涂黄油,并用塑料套管包裹隔离。

3)腰梁采用25b双槽钢组合腰梁,腰梁间用缀板焊接,锚索位置、腰梁与灌注桩接触位置在槽钢翼缘端口设置加劲肋板。要求组合腰梁与灌注桩连接处采用楔形钢垫板连接。

4)二次劈裂注浆宜在固结体强度达到5 MPa后进行,出浆口沿锚固段全长设置。

5)预应力锚索张拉锁定要求:a.当注浆水泥固结体强度达到设计强度的75%且不小于15 MPa后,方可进行张拉锁定。b.锚索张拉前应进行锚索张拉试验,检测数量不少于总数量的5%,同一土层中的锚索检测数量不少于3根。c.张拉锁定时应先不放置锁具夹片预张拉至1.4倍张拉锁定值,松弛后再加夹片张拉至锁定荷载锁定。d.张拉分四级进行,张拉应平缓加载,加载速率不宜大于0.1,每级张拉静置时间不小于3 min。e.锁定时应考虑锁定过程的预应力损失量,锁定时锚索拉力取锁定值的1.1倍~1.15倍。f.施工过程按锚索数量的3%设置锚索测力计对锚索应力进行监测,锚索锁定后若发现有明显的预应力损失,应及时进行补偿张拉。

5 地下水控制

本工程地下水控制采取支护周边设三轴水泥搅拌止水帷幕桩、基坑内设管井降水、基坑外设回灌井措施。

5.1 止水帷幕

止水帷幕采取三轴水泥搅拌桩,东侧、东北侧三轴水泥搅拌桩桩顶标高为-3.2 m,桩长20.5 m;南侧、西侧、西北侧三轴水泥搅拌桩桩顶标高为 -6.2 m,桩长17.5 m。

三轴水泥搅拌桩桩径850mm,幅宽1 200mm,水泥采用42.5MPa普通硅酸盐水泥,水泥掺入量为360 kg/m3,施工水灰比1.2~1.5,要求墙体无侧限抗压强度不小于1.5 MPa。

5.2 降水及回灌井

降水采用坑内管井降水,降水井共计布置90眼,井距16.8 m~18.0 m,其中18 m 井58眼,23 m井32眼,井口标高为 -6.2 m。井位布置要避开基础梁、柱位置,成井直径800mm,井管采用400mm无砂管。井管外裹双层60目滤网,滤料采用级配砂石,其中中粗砂70%,1 mm~5 mm砾石30%。

回灌井:沿基坑四周共设30眼回灌井,井深18 m。

要求控制基坑降水后坑内稳定水位标高低于基底标高0.5 m,不得超降,并控制坑外回灌水位标高不得高于原地下水位标高。

6 施工过程发生的异常情况及措施

本工程基坑于2012年5月~10月进行土方开挖、预应力锚索施工,累计施工预应力锚索1 610根,施工总延长米38 000 m,基坑监测由第三方进行,施工过程按照信息化施工、动态设计原则,工程整体施工质量满足设计及地下工程施工要求。期间发生的个别异常情况分析及处理措施如下:

1)基坑东侧地下管道较多,东北角场地地势较低,降雨期多次在东北角形成积水,并造成基坑支护结构变形过大,根据现场实际情况,设计采取增加一排(两桩一锚)预应力锚索措施,有效地控制了基坑变形。

2)南侧场地第一层预应力锚索成孔、注浆过程,发生轻微沉降变形,主要原因为场地地层为杂填土,土质结构松散,二次注浆量过大、注浆后引起地面沉降。采取措施:成孔、注浆采取隔孔施工,严格按照设计要求控制注浆量施工。

3)东北侧第二层预应力锚索场地地层为细砂层,个别锚索成孔过程发生孔内涌砂现象,引起局部地面沉降。采取措施:严格采取套管跟进、管内成孔工艺,成孔后及时下放预应力锚索,并及时注浆。

4)对监测过程发现的预应力锚索应力损失情况,第一次张拉锁定3 d~5 d,进行二次补张。

7 结语

本工程设计将桩顶标高设置于地面以下4.5 m~6.5 m,并且采取了放坡、土钉防护措施,提高了结构安全度,有效的减少了工程造价。

施工过程严格按信息化施工、动态设计原则,对工程施工过程发现的问题及时、有效地采取相应措施,确保了整个工程结构安全,取得了较好的经济效益。

[1]GB 50010-2010,混凝土结构设计规范[S].

[2]JGJ 120-99,建筑基坑支护技术规程[S].

[3]GB 50086-2001,锚杆喷射混凝土支护技术规范[S].