基于对标分析的某驾驶室结构优化

2012-11-05叶日良熊其玉张代胜

王 浩,叶日良,程 伟,熊其玉,张代胜

Wang Hao, Ye Riliang, Cheng Wei, Xiong Qiyu, Zhang Daisheng

(合肥工业大学机械与汽车工程学院,安徽 合肥 230009)

0 引 言

轻卡的工作环境大多复杂多变,在这种情况下汽车比较容易发生破坏,驾驶员也会觉得非常疲劳。在汽车设计的过程中,驾驶室作为非承载部件,其舒适性很大程度上受到固有频率的影响。为进一步熟悉驾驶室本身的频率特性,为产品的开发、改进、创新,提供可靠的依据,文中以某轻卡驾驶室的模态分析为主线开展研究,采用Benchmarking方法,与标杆车模态性能对标分析,得到样车驾驶室模态性能的不足之处,确立后期优化目标,进行优化,通过提出系统解决方案,为驾驶室结构部件设计提供有效的参考依据,并且能够避免该型轻卡在试验生产中出现的振动噪声问题。很大程度上减少公司的成本风险,为公司今后的发展奠定坚实的技术基础。

1 驾驶室结构优化理论

驾驶室采用薄壁板件结构,在不改变车架结构拓扑关系的情况下,影响其质量的主要因素为板壳厚度。以板壳厚度为设计变量,以车架结构质量为优化目标,车架轻量化结构优化设计数学模型,一般可表示为满足

式中,P为优化的属性;DVi为设计变量;Ci为与设计变量相关的线性因子;C0为常数;Ai为第i个设计单元的截面积;Li为第i个设计单元的长度;γi为第i个设计单元的材料密度;x为设计变量向量;sj(x)为单元强度;,分别为单元强度上下限;gj(x)为结构刚度;,分别为结构刚度上下限,其他动力性能与几何特性约束表示方法相同。

根据车架有限元分析及试验结果,确定车架优化问题即目标函数、设计变量、约束条件,采用 OptiStruct中尺寸优化设计对驾驶室进行结构优化,驾驶室优化设计流程见图1。

因驾驶室车架结构优化属于多约束非线性优化问题,采用可行方向法的迭代算法对其进行迭代求解。在可行域内,从可行点x(k)出发,找到一个可行下降方向s(k)和适当的步长α(k)使

2 驾驶室有限元分析及试验

2.1 有限元模型

该型轻卡驾驶室零部件主要由冲压板件通过焊接而成,厚度都处在 0.5~3.0 mm之间,因此采用板壳结构模型结合板粱结构模型来模拟。考虑到建模的准确性及计算的方便,对结构进行适当的简化处理:(1)删除小的让位台阶和圆角;(2)在轻卡驾驶室车顶盖和侧围连接的位置处,保证三角形单元不超过 10%的基础上可适当多使用三角形单元来满足质量要求;(3)对整体结构性能影响很小的圆孔建模时可将其删除,较大的孔可采用刚性单元rigid单元进行模拟。

用hypermesh建模时单元类型选pshell,螺栓连接一律采用 rigid单元模拟,焊点单元采用spotweld单元模拟。经过以上处理最终建立的样车驾驶室有限元模型如图2。

整个驾驶室壳体有97259个壳单元、100691个节点,其中三角形单元占总单元数的7%,共计6808个,驾驶室白车身实际质量为210 kg,计算模型质量为208 kg。

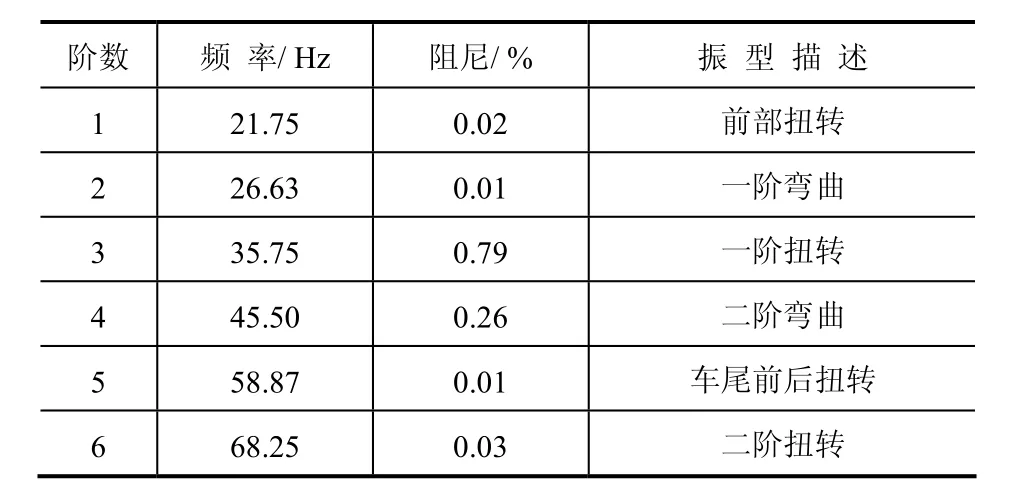

模型建立后采用optistruct软件计算了驾驶室的前8阶自由模态,结果见表1,图3为驾驶室前2阶计算模态振型图。

表1 模态计算前8阶频率及振型描述

2.2 样车及其标杆车试验模态分析

该型轻卡样车驾驶室及其标杆车驾驶室白车身模态试验测试采用自由模态方式。在模态试验专用试验吊架上用4根相同的橡皮绳将驾驶室白车身悬挂起来,使白车身处于完全自由状态。为保证试验过程及结果可靠有效,要求整个悬挂系统的固有频率应低于2 Hz。测试中激振点的选择一般遵循的原则是选取刚度较大的车头或后悬置位置,然后要求激振器与测试对象的连接要紧固。本次轻卡样车驾驶室及标杆车驾驶室激振点都选择在驾驶室尾部,倾斜放置,如图4所示。

按照事先画好的驾驶室线框图,将其导入到模态分析软件中,定义好车身几何点,同时根据车身实际结构状况确定所有测点。测点布置原则为外力作用点、重要响应点、部件或结构的交联点等位置一般都应选为测点,所布测点连线应能显示驾驶室白车身形状。单点激振下,两次试验共采集了样车140个响应点及标杆车130个响应点的频响函数和相干性曲线。车身线框图及测点位置见图 5(此处仅以标杆车为例,样车类似)。

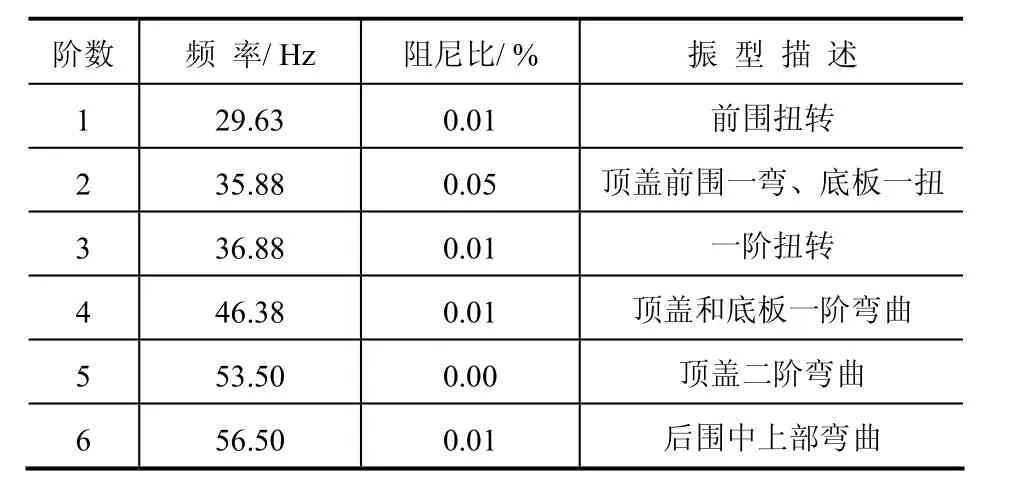

通过试验分析可获得大量动态特性数据,将上述测试中得到的模态数据文件导入DHMA模态分析软件,可得到驾驶室的前 6阶频率及振型如表2、表3。

表2 样车驾驶室试验模态参数

表3 标杆车驾驶室模态参数

从表2和表3中可以看出,各阶模态对应的阻尼都在1.62%之下,基本满足模态分析中阻尼为零的假设。

图6是对振型相关性的矩阵校验,采用的是模态置信准则(MAC)来估计,通过信号校验,前16阶模态是互不相干的独立模态,因此可以判定测试信号数据的相干性非常好,可靠性很高。

将样车驾驶室模态计算频率与试验测试结果进行对比。表 4给出了相同振型下,模态计算频率与试验频率数据的对比。

表4 模态计算与试验频率数据对比

比较样车驾驶室模态计算频率与试验频率,可以看出:计算频率和试验频率的误差基本在±5%以内,对比有限元模态分析与试验模态分析的前10阶振型图可以发现各阶模态振型基本吻合。这说明了计算用的样车驾驶室白车身有限元模型的结构特征能有效地反映驾驶室的实际结构特征,验证了前期所建样车驾驶室有限元模型的正确性。因此,样车驾驶室白车身有限元模型可以用于结构优化分析计算。

3 对标分析及结构优化

3.1 优化分析

表5给出了样车与标杆车驾驶室的模态频率及振型的对比。

表5 驾驶室模态参数对比

样车驾驶室白车身的基频为 21.75 Hz,一阶弯曲频率为26.63 Hz,整车一阶扭转频率为35.75 Hz,一阶弯扭频率为86.13 Hz,该驾驶室的扭转频率较高,反映出该驾驶室的扭转刚度较大。局部模态的频率值高于整体模态的频率值,因此驾驶室整体刚度较好。80 Hz以上,模态频率较为密集,整体模态和局部模态混杂在一起,表现为既有整体振型又有局部振型,或单独或共同出现,其中顶盖与底板尾部振动几率较大。

标杆车驾驶室白车身的基频为 29.63 Hz,一阶扭转频率为 36.88 Hz,一阶弯曲频率为 46.38 Hz,该驾驶室的弯曲频率较高,反映出该车的弯曲刚度较大,刚度试验也证明了这一点。该车整体模态值较高,局部模态分散。50 Hz以上,模态频率较为密集,同样是整体模态和局部模态混杂在一起,表现为既有整体振型又有局部振型。局部模态分布呈现出前部弱,中后部强,上车身弱,下车身强的态势,其局部振型多为顶板、侧围和地板。

通过分析可知,两台驾驶室的低阶模态清晰可辨,而高阶模态多为局部模态或混合模态。根据模态分析的评价原则,对驾驶室振动的主要贡献来自前几阶整体模态,所以文中仅研究低阶模态的对标。轻卡驾驶室的模态性能对整车的动态特性和NVH性能有重要影响,驾驶室的第一阶整体模态是衡量设计水平的重要指标,在质量和尺寸相近的前提下,该模态频率越高则刚度越大,结构设计就越合理。

考虑到与驾驶室低阶模态存在耦合,可能的外界激励主要有怠速工况下的发动机激励,且激励频率为

其中,n为发动机转数,怠速时为700 r/min;z为发动机缸数;t为发动机冲程数。

计算可得频率为23.3 Hz,因此,样车驾驶室在怠速工况下容易引起共振现象,从而降低驾驶室乘坐舒适性及使用寿命,可以确定后续结构优化的目标为提高样车驾驶室的基频。

3.2 优化结果

结合实际问题,同时考虑到轻量化的巨大作用,本次优化目标分别为mass(质量响应)、freq1(一阶模态频率响应)。优化前驾驶室的模型质量为208 kg,设计空间即约束上限设为200 kg。为了避免引起共振,样车驾驶室的一阶固有频率必须提高。

优化模型卡片建立完成后,对模型进行优化计算,得到驾驶室一阶频率随迭代次数的变化曲线,如图7所示。

由图 7可以看出,样车驾驶室一阶模态频率的变化较大,在第 4次迭代后数值趋于稳定,保持在26.6 Hz左右(初始值为21.29 Hz),也就是说,第4次迭代后一阶频率26.6 Hz有效地避开了发动机激振频率23.3 Hz,为了达到优化目的,最终优化结果取第 4次迭代后的各变量尺寸,同时对第4次迭代尺寸优化结果很满意。

通过尺寸优化后的驾驶室的一阶频率为 26.6 Hz,有效避开了发动机激励频率,优化后的驾驶室质量为198.7 kg,降低了9.3 kg,优化一阶模态的同时做到了轻量化。

4 结 论

(1)通过对标分析法解决了某轻型卡车驾驶室断裂的难题,同时在不损害高度、强度的前提下也降低了驾驶室约5%的质量,达到了轻量化的效果。

(2)试验验证了有限元模型及对标分析优化方法的准确性,为今后的汽车传动系扭转优化提供了指导作用。

(3)基于对标分析的结构优化具有针对性与快速性,比盲目改进汽车结构效果要好,能够快速有效地进行优化,节约了汽车厂家的制造与改进成本。

[1]张霆. 轻型商用车驾驶室模态研究[D]. 2007.

[2]李德葆. 实验模态分析及其应用[M]. 北京:科学出版社,2001.

[3]郭茂林. 国外商用卡车驾驶室设计技术综述[J].中国汽车工程学会,2003, (10).

[4]张胜兰, 等. 基于HyperWorks的结构优化设计技术[M]. 北京:机械工业出版社,2008.

[5]杨小卫,刘咏萱,周孔亢,等. 车辆驾驶室顶板振动的影响分析[J]. 机械工程学报,2009, (8).

[6]郭一鸣,汪建安. 乘用车参考样车静态参数的对标分析[J]. 湖北汽车工业学院学报,2010, (3).

[7]付泽. 国外载货车驾驶室设计技术现状及发展趋势[J]. 交通世界,2006:44-49.

[8]朱才朝, 张晋,张伟敏. 摩托车车架结构优化[J]. 汽车工程,2009,31,(1):78-81.

[9]王登峰, 刘丽亚,董学锋,等. 商用车驾驶室碰撞安全性的研究与改进[J]. 汽车工程,2011, (1).

[10]向建华, 廖日东,张卫正. 基于灵敏度分析的内燃机曲轴扭振系统结构动力学修改[J]. 内燃机工程,2007,28(6):66-69.

[11]方传流. 汽车动力传动系扫振的固有特性和结构修改控制措施分析[J]. 汽车工程,1993,l 5 (4):9-l 8.

[12]岳贵平,张义民. 基于管口噪声灵敏度分析的进气系统结构改进技术[J]. 机械工程学报,2001,23(46):77-81.