铝合金弯曲损伤实验与BP神经网络识别

2012-11-04孙昌立朱荣华

孙昌立, 朱荣华

(1.黑龙江科技学院 计算机与信息工程学院, 哈尔滨 150027; 2.哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

铝合金弯曲损伤实验与BP神经网络识别

孙昌立1,2,朱荣华2

(1.黑龙江科技学院 计算机与信息工程学院, 哈尔滨 150027; 2.哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

为准确识别铝合金的弯曲损伤,通过铝合金7N01三点弯曲实验,根据所提取声发射信号特征,采用三层BP神经网络对铝合金进行损伤识别。结果表明,铝合金弯曲损伤检测正确率达87.5%。BP神经网络技术与声发射方法能够准确识别7N01的弯曲损伤,为多参数、大数据量智能检测技术提供了参考依据。

神经网络; 铝合金; 声发射; 损伤识别

铝合金是一种重要的轻量化材料,在高速铁路以及航空、航天、汽车等领域有广泛的应用。铝合金构件服役过程中受力形成弯曲损伤直至断裂过程的判断,是无损检测领域的重要研究内容。

声发射技术能够根据材料或结构的微观变形及断裂过程中产生的瞬态弹性波判断结构损伤程度[1]。该技术能够对各种结构形状进行检测,包括动态检测,但通常依赖于工程人员的实际经验来判断结构损伤类型及损伤程度。随着声发射技术的智能化发展,缺陷检测及其定性与定量分析、检测结果的可靠性成为研究重点。

人工神经网络在无损检测技术智能化方面有很好的应用价值[2-5]。声发射检测中的损伤模式可以采用人工神经网络技术来进行识别。笔者将损伤程度与声发射信号特征参数关联起来,然后采用BP神经网络对铝合金7N01三点弯曲损伤识别进行研究。

1 弯曲损伤信号采集

1.1实验过程

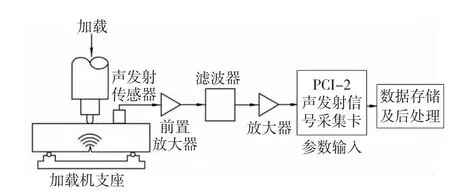

材料选用铝合金7N01[6],试样长280 mm、宽50 mm、高15 mm的长方体条形铝板,在板的一侧中部开3 mm的槽,试样加载时加载机的压头正对板的另一侧与槽的顶端相距12 mm。选用IN-STRON-1195型万能材料实验机加载。数字声发射监测系统是美国PAC公司的PCI-2型,主要包括声发射传感器、前置放大器和主机,如图1所示。将声发射传感器用耦合剂凡士林黏于试件表面,并用夹具将其固定。将准备好的试样装入三点弯曲加载机中,加载机的加载速度设为3.5 mm/min。

图1 试样及实验过程示意

打开声发射软件AEWin,设置相关采集参数,声发射检测参数增益40 dB,阈值40 dB;信号峰值定义时间PDT 300 μs;撞击定义时间HDT 600 μs;撞击闭锁时间HLT 1 000 μs。连接数据线,确定各连接正常后,对试件开始加载,同时启动声发射装置开始采集数据。

1.2损伤信号特征

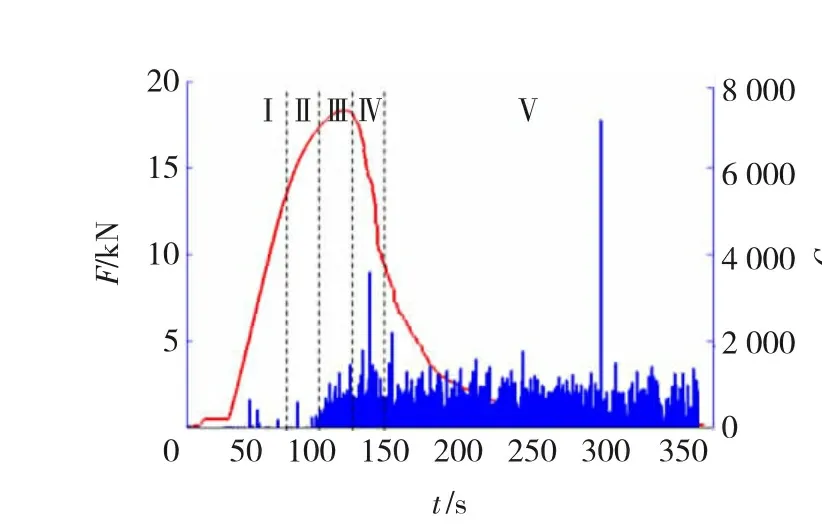

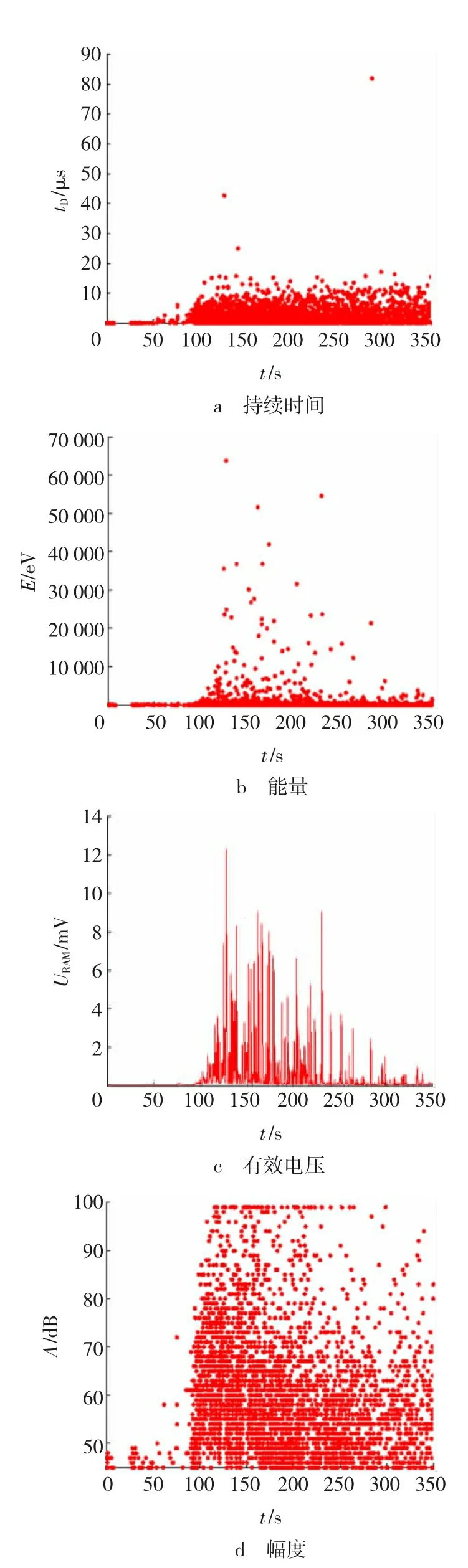

铝合金7N01试件三点弯曲过程中声发射信号有上升时间tR、计数C、能量E、持续时间tD、幅值A、有效电压URAM六个特征参数,计数/载荷-时间曲线如图2所示。由图2可见,材料受力变形至断裂损伤有五个阶段,结合声发射信号特征参数历程如图3所示,可以观察到各阶段声发射活动的密集程度。

图2 铝合金弯曲过程声发射计数/加载力-时间历程

Fig. 2Acoustic emission count/load force-time history of aluminum bending process

图3 声发射信号特征参数历程

Fig. 3Characteristic parameters history of acoustic emission signal

I:线弹性阶段0~76 s,声发射信号量少;II:塑性变形阶段77~93 s,声发射信号强度提高;III:微裂纹成核、长大阶段94~101 s,产生了大量的声发射信号,这是因为预置裂纹尖端形成微孔,随着载荷的增加,微孔长大并形成新的微孔,微孔借助于彼此之间的小单元的颈缩与断裂而汇聚形成新的裂纹,能量急剧释放;IV:裂纹稳定扩展阶段102~125 s,声发射信号的强度保持大的幅值,微小裂纹不断汇合成大的裂纹,向前稳定扩展;V:裂纹失稳扩展断裂阶段126~349 s,声发射有效值电压、能量等参数值急剧下降,原因是裂纹的急剧扩展,导致材料抵抗外力的能力急剧下降。

2 弯曲损伤BP神经网络模型

2.1数据处理

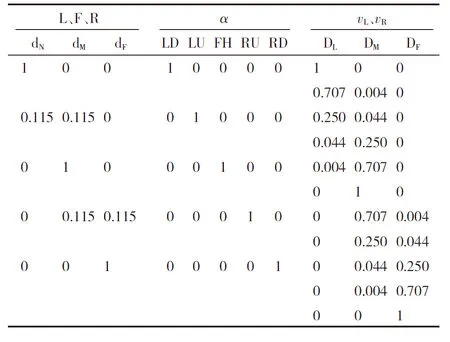

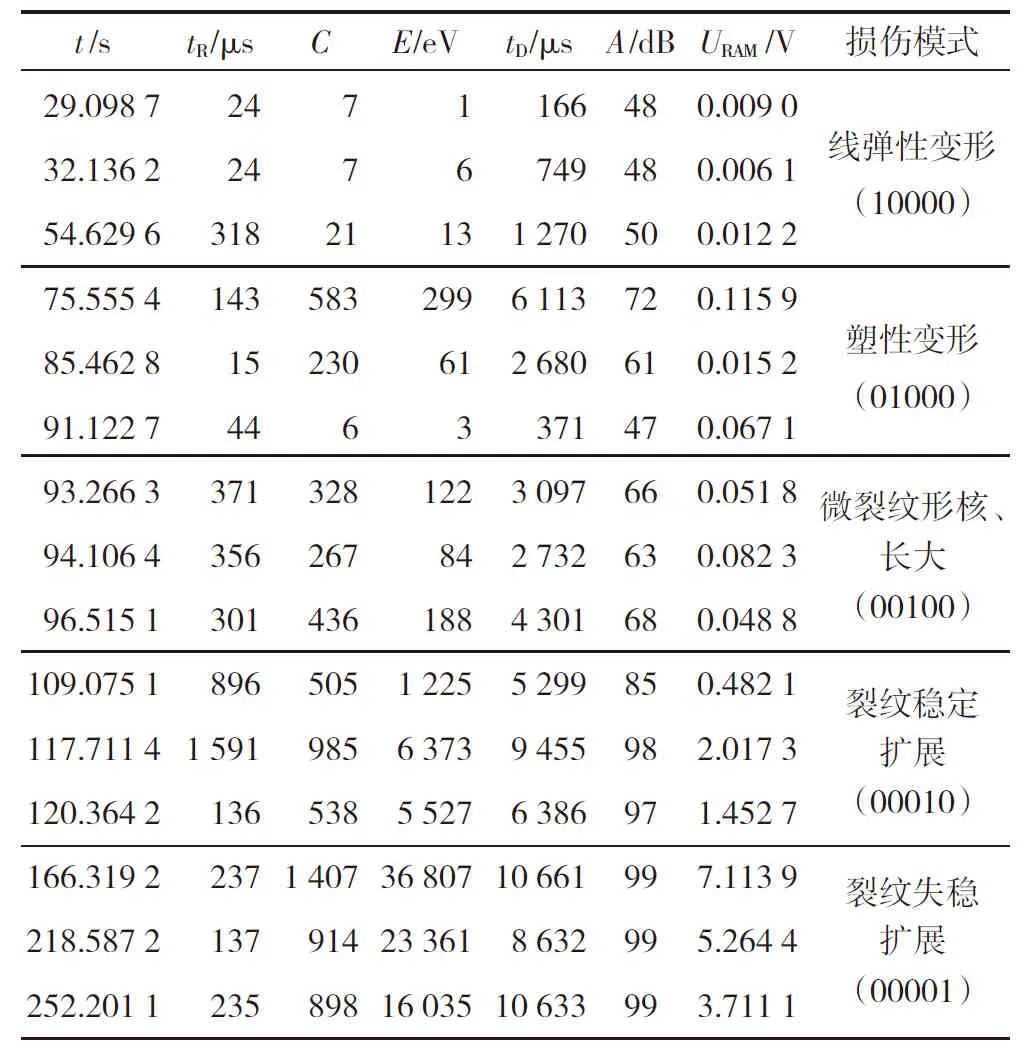

从7N01铝合金三点弯曲实验中取得100个声发射数据,其中60个数据用于训练网络,40个数据作为测试数据集。部分训练数据和测试数据,分别如表1和表2所示。

表1部分BP神经网络训练数据

Table 1Parts BP neural network training data

2.2BP神经网络识别

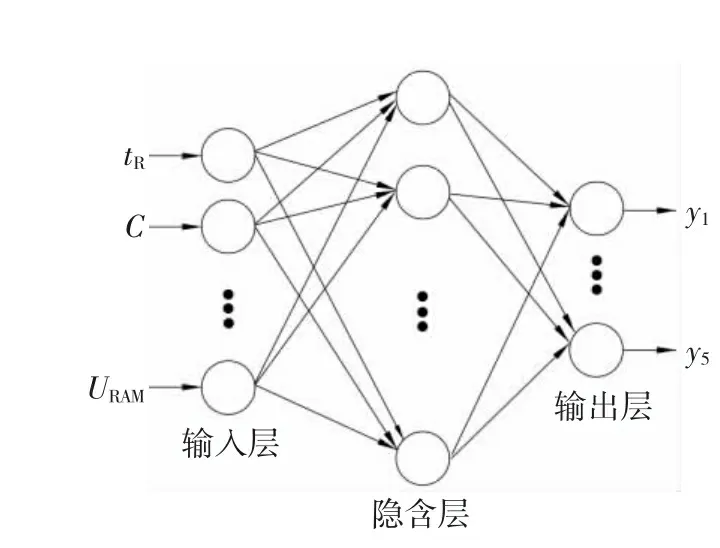

分析铝合金7N01三点弯曲过程中声发射信号的特征,将上升时间tR、计数C、能量E、持续时间tD、幅值A、有效电压URAM六个声发射特征参数归一化后作为输入神经元,线弹性变形(10000)、塑性变形(01000)、微裂纹成核长大阶段(00100)、裂纹稳定

表2 部分测试数据

扩展(00010)、裂纹失稳扩展断裂(00001)五个阶段作为输出神经元,采用BP神经网络对铝合金7N01三点弯曲过程中声发射源进行了识别(图4)。

图4 BP 神经网络结构

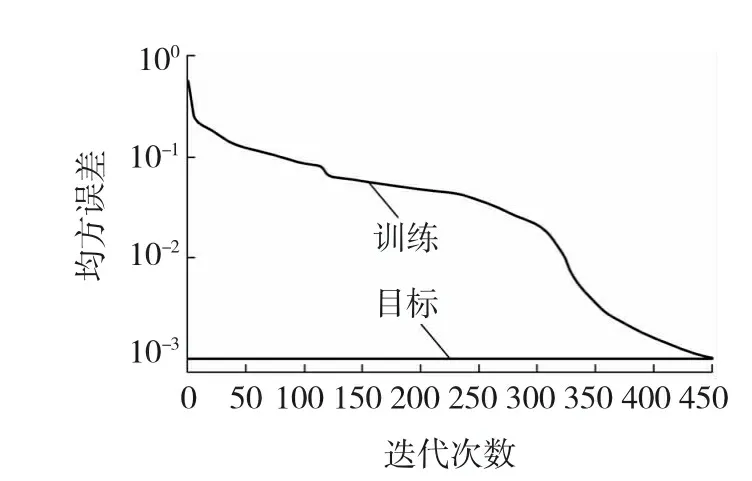

图5 BP神经网络训练误差曲线

神经网络的编程采用MATLAB软件, 隐含层数为1,激励函数为tansig,训练函数使用Levenberg-Marquadt反传算法,学习函数为梯度下降动量学习算法,网络的误差利用均方误差函数计算[7],学习步长为0.01,其他参数取默认值。

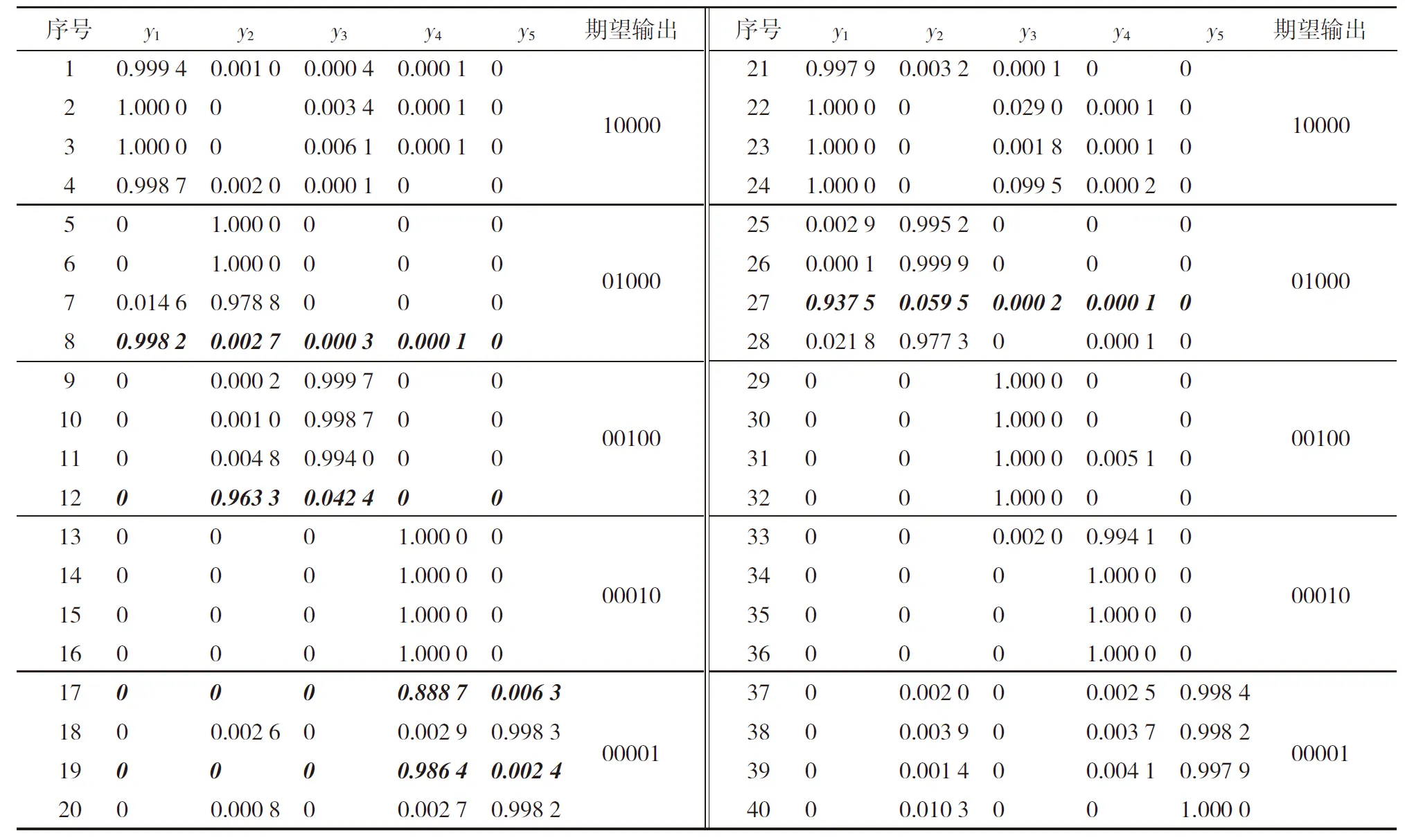

由图5可见,训练样本曲线随着横轴训练步数的增加逐渐下降,即从纵轴可见与目标的误差在逐渐缩小。经过452步训练后,训练曲线与目标线交汇于纵轴10-3高度,也就是BP神经网络达到目标误差0.001。经过训练的网络具较高的精度和较高的泛化能力。网络训练完成后,输入测试数据(部分见表2)得到网络的输出值,如表3所示。

由表3数据可见,测试样本输出值与期望输出值具有很好的一致性,正确率达到87.5%,说明在铝合金弯曲损伤声发射检测这种大数据量的处理识别中,神经网络能够起到良好作用。

表340个声发射数据的测试输出值

Table 3Output of BP neural network test on 40 data

3 结束语

采用BP神经网络技术对7N01铝合金弯曲损伤识别,测试样本输出值与期望输出值具有很好的一致性,正确率达到87.5%。实验结果说明:铝合金弯曲损伤的声发射信号数据可以采用神经网络对其固有特征来进行分类识别,通过BP神经网络技术把检测信号特征智能地非线性映射到损伤模式,这对于声发射检测特征参数多、数据量大具有重要意义。

[1]杨明纬. 声发射检测[M]. 北京: 机械工业出版社, 2005.

[2]万振凯, 王占刚. 基于神经网络的复合材料缺陷超声波检测研究[J]. 纺织学报, 2010, 31(2): 54-59.

[3]王俊英, 冯华勇. 基于BP神经网络的脉冲涡流无损检测分析[J]. 制造业自动化, 2011, 33(5): 25-28.

[4]田志勇, 张耀, 谭继文. 基于BP神经网络的钢丝绳断丝定量检测[J]. 煤炭学报, 2006, 31(2): 245-249.

[5]陈玲莉, 田绍华, 陈振茂. 基于振动信号神经网络层合板分层损伤检测研究[J]. 力学与实践, 2011(1): 24-33.

[6]ELSNER OLAF. Welded structures of the railway vehicles, rail technology international[M]. New York: Pergamon Press, 1992: 111-120.

[7]周开利, 康耀红. 神经网络模型及其Matlab仿真程序设计[M]. 北京: 清华大学出版社, 2004.

(编辑李德根)

Aluminum alloy bend damage test and BP neural network identification

SUNChangli1,2,ZHURonghua2

(1.College of Computer & Information Engineering, Heilongjiang Institute of Science & Technology, Harbin 150027, China; 2.College of Material Science & Engineering, Harbin Institute of Technology, Harbin 150001, China)

Aimed at an accurate identification of the bending damage of aluminum alloy, this paper discusses the extraction of acoustic emission signals through three-point bending experiments on aluminum alloy 7N01 and the identification of the bending damage of aluminum alloy according to the signal characteristics and using BP neural network. The results show the correct detection rate of 87.5%. BP neural network technology, combined with acoustic emission method, enables accurate identification of 7N01 bending damage, significantly contributing to intelligent detection technologies designed for large amount of data and multiple parameters.

neural network; aluminum alloy; acoustic emission; damage identification

1671-0118(2012)06-0589-04

2012-09-11

孙昌立(1976-),男,黑龙江省尚志人,讲师、硕士,研究方向:超声检测图像处理、焊接无损检测等,E-mail:cheery_sun2003@yahoo.com.cn。

TG115.28; TP183

A