梯度温度法提高L-赖氨酸发酵水平的研究

2012-11-02廉少杰张伟国

廉少杰,张伟国

(江南大学工业生物技术教育部重点实验室,江苏无锡214122)

梯度温度法提高L-赖氨酸发酵水平的研究

廉少杰,张伟国*

(江南大学工业生物技术教育部重点实验室,江苏无锡214122)

对黄色短杆菌(Brevibacterium flavum)XQ90发酵生产赖氨酸的条件进行了研究。结果表明:两阶段温度控制策略(0~18h 31℃,18h~结束34℃)更有利于提高产量和发酵强度;在控温的基础上发酵周期缩短至60h;同时通过连续流加葡萄糖和硫酸铵确定了最佳残糖维持浓度5~10g/L和最佳氨氮浓度1.0~2.0g/L;在最优条件下,赖氨酸盐酸盐的产量从111g/L提高到151g/L,糖酸转化率达50.2%。

黄色短杆菌,温度控制,流加发酵,残糖,氨氮

1 材料与方法

1.1 材料与仪器

黄色短杆菌(Brevibacterium flavum)XQ90 江南大学生物工程学院代谢调控与代谢工程研究室保藏菌种;完全培养基(g/L) 葡萄糖5、牛肉膏10、蛋白胨10、酵母膏5、NaCl 5、琼脂20;种子培养基(g/L)葡萄糖25、(NH4)2SO42、KH2PO420、MgSO4· 7H2O 0.4、玉米浆35、碳酸钙40;发酵培养基(g/L)葡萄糖80、(NH4)2SO48、KH2PO420、MgSO4.7H2O 0.8、MnSO4·4H2O 0.02、FeSO4·7H2O 0.02、VB110、VH50、玉米浆10、糖蜜12;以上培养基均以20% NaOH调pH至7.8,完全培养基和种子培养基121℃灭菌20min,发酵培养基115℃灭菌10min。

SBA-40C生物传感分析仪 山东省科学院生物研究所;立式圆形压力蒸汽灭菌器 上海医用核子仪器有限公司;往复式摇床 无锡查桥轻机厂; UV-2100可见紫外分光光度计 上海尤尼克有限公司;超净工作台 苏净集团安泰公司;PHS-3C型精密pH计 上海雷磁仪器厂;5L发酵罐 高百特发酵机(上海)有限公司。

1.2 培养方法

1.2.1 种子培养 500mL三角瓶中装液量80mL,置于往复式摇床上90r/min,31℃振荡培养16h。

1.2.2 5L发酵罐发酵 发酵罐中装液量2L,流加浓氨水控制pH7.0~7.2,通过流加泡敌消泡,发酵过程中流加800g/L的糖溶液和500g/L的(NH4)2SO4,控制发酵罐体积2.5L左右,中间过程进行连续放料,进多少、排多少。

1.3 分析方法

1.3.1 pH测定 国产精密pH试纸和PHS-3C型精密pH计测定。

1.3.2 OD的测定 取发酵液稀释25倍后,在波长562nm下测量吸光度。

1.3.3 发酵液中还原糖、L-赖氨酸的测定 采用SBA-40C生物传感分析仪测定;氨氮的测定采用微量凯氏定氮装置。

1.3.4 菌体干重(DCW)的测定 取发酵液10mL于5000r/min离心分离10min,并用蒸馏水洗涤两次,然后置于105℃条件下干燥至恒重,从而得到菌体干重。

2 结果与讨论

2.1 温度对L-赖氨酸发酵的影响

微生物的生长和产物的合成均需在其各自适合的温度下进行。温度对微生物的生长、产物合成及代谢的影响是多方面的,不仅可以改变培养基的性质,而且会影响细胞代谢过程中各种关键酶的活性。温度对发酵的影响是各种因素综合变现的结果,因此在发酵过程中必须保证稳定而合适的温度环境[5]。

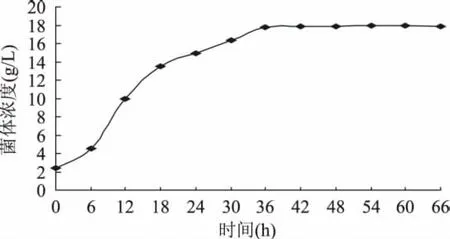

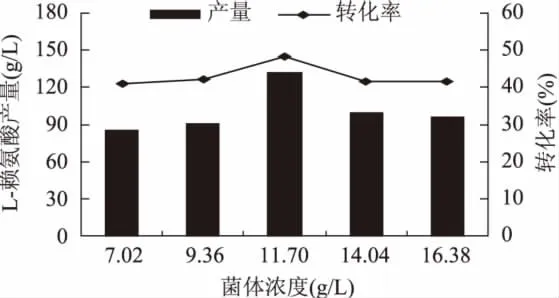

从图1、图2可以看出,随着温度的升高赖氨酸产生菌进入生长稳定期的时间缩短,稳定期最大菌体量与最大比生长速率均出现在31℃时,故此温度是该菌株的最适生长温度。随着温度升高赖氨酸的合成速率在逐渐增加,但当超过34℃时,产物合成速率和产量明显降低,最大比生长速率降低,赖氨酸比生产速率也降低。在34℃时赖氨酸的平均比生产速率和平均比合成速率均最大,故此温度是该菌株的最适产酸温度。此菌株在此温度下生物量减少,产量增加说明了葡萄糖代谢中碳架流量分布发生了变化,在赖氨酸的代谢途径中某些酶的活性有变化,可能是柠檬酸合成酶的基因gltA活性降低和调节丙酮酸和NADPH的酶malE活性增加的原因[6-7]。在以上基础上提出两阶段温度控制策略,控制的指标主要是根据菌体浓度来调控,图4可以看出当菌体浓度在11.70g/L时产量和转化率都是最高,同时结合图3得最佳温度控制策略:0~18h 31℃,18h~最后34℃。同时温度升高后发酵时间也相应的缩短至60h。

2.2 最适残糖维持浓度的确定

微生物发酵的生产水平除取决于菌种本身的性能外,更加注重发酵条件的调控,以最少的原料和能源投入,获得最大产出[8],尤其是残糖的控制。如果残糖浓度过高或过低,对菌体的生长,赖氨酸的产量和赖氨酸对糖的转化率均不利。

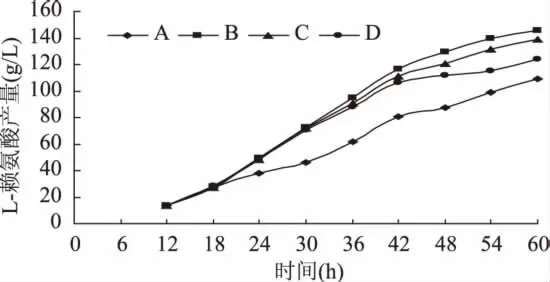

在恒速流加硫酸铵下,连续流加800g/L的糖溶液,使残糖的浓度维持在A:0~5g/L、B:5~10g/L、C: 10~15g/L和D:15~20g/L四个水平,比较其对产酸的影响。

图1 不同温度下赖氨酸发酵过程Fig.1 Lysine fermentation under different temperatures

图2 不同温度下赖氨酸发酵过程动力学参数的变化Fig.2 Kinetics parameters of lysine fermentation under different temperatures

图3 赖氨酸产生菌的生长曲线Fig.3 The growth curve of lysine strain

由图5可知当残糖浓度维持在5~10g/L时,产量最高。如果控制残糖浓度高于此浓度,按Monod方程,当营养物质浓度增加到一定量时,生长就显示饱和动力学,若继续增加底物浓度,就可能产生一种基质抑制区,停滞期延长,比生长速率减小,菌体浓度下降等,同时葡萄糖或是其分解代谢产物能够抑制多种酶或产物的合成[9],从而引起代谢流量的变化;当低于此浓度时产酸下降,可能是发酵液中的碳源不足以维持细胞合成过量产物的需求。在12~18h内残糖影响不是很大,主要是培养基中8%的初糖没有完全消耗,在20h开始补糖后,不同浓度的残糖对产量的影响比较明显。

图4 不同菌体浓度对赖氨酸发酵控温的影响Fig.4 Lysine fermentation under bacteria concentraion

图5 不同残糖浓度对赖氨酸的影响Fig.5 Effect of residual glucose concentration on L-lysine acid fermentation

2.3 最佳氨氮浓度的确定

以硫酸铵作无机氮源,菌体生长和产酸远远优于其他无机氮源[10],这主要是因为硫酸铵不但可供作氮源,而且NH+4与SO2-4可激活赖氨酸合成途径中的关键酶天冬氨酸激酶,有利于赖氨酸的合成[11]。研究渗透压对赖氨酸的影响时发现,在整个过程中维持硫酸铵2%时可增加发酵过程的氧供给[12]。在发酵过程中氨氮的来源除了硫酸铵还有就是调pH的氨水,不少文献都是以恒速流加硫酸铵为指标,没有直接以氨氮为指标控制更为精确。

在恒速流加葡萄糖的情况下,连续流加500g/L的硫酸铵,使氨氮的浓度控制在A:0~1g/L,B:1~2g/L,C:2~3g/L,D:3~4g/L四个水平,比较其对产量的影响。

由图6可知当氨氮浓度维持在1~2g/L内产量最大。细胞生长环境中过高的离子如NH+4会影响物质代谢特征、代谢过程中关键酶的活性和细胞中某些成分的生成[13],从而影响菌体生长和赖氨酸的积累。在12~24h内产酸基本上没有大变化,主要是由于初始培养基中的硫酸铵,玉米浆提供的氮源足以维持前期细胞的生长和产酸;24h~最后通过流加的硫酸铵,中间根据pH变化自动补加氨水,调节所需的氨氮浓度,由图可知氨氮对赖氨酸产量的影响比残糖对赖氨酸的影响大。

2.4 发酵条件优化前后主要发酵参数的比较

图6 不同氨氮浓度对赖氨酸的影响Fig.6 Effect of ammomia nitrogen concentration on L-lysine acid fermentation

表1是在以上优化条件的基础上,发酵3次得到的平均数据。由此可见发酵条件优化效果。

表1 发酵条件优化前后主要发酵参数比较Table 1 Comparison of fermentation parametrers before and after optimization

3 结论

本文通过控制发酵过程中的温度,确定了最适生长温度和最适产酸温度分别是31℃、34℃,温度调控以菌体浓度为指标,发酵前期(0~18h)控制温度在31℃,此阶段主要是长菌,发酵中后期(18h~结束)升温至34℃,运用两阶段控温方法不仅使产量提高,而且缩短了发酵时间,提高了设备利用率。然后通过连续流加葡萄糖和硫酸铵,确定了最适残糖浓度和最适氨氮浓度,连续流加很好地解决了抑制性底物浓度对发酵的影响,解除或减弱分解代谢物的阻遏;同时菌体浓度也降低了,不仅有利于溶氧的调节,对后续提取工艺也有一定的帮助。在以上条件控制下发酵周期缩短了6h,产量提高了36.0%,糖酸转化率提高了24.5%,生产强度提高了20.4%。

[1]Becker J,Klopprogge C,Schröder H,et al.Metabolic engineering of the tricarboxylic acid cycle for improved lysine production by Corynebacterium glutamicum[J].Appl Environ Microbiol,2009,75(24):7866-7869.

[2]陈银芳.L-赖氨酸产生菌选育及其发酵条件的调控[D].无锡:江南大学生物工程学院,2009.

[3]马桂艳.2010年赖氨酸市场回顾及2011年市场展望[J].饲料广角,2011(4):15-16.

[4]储炬,李友荣.现在工业发酵调控学[M].北京:化学工业出版社,2006:250-251.

[5]朱至,廖鲜艳,等.两阶段温度控制策略提高lactobacillus kefiranofaciens发酵生产Kefiran[J].过程工程学报,2008(8): 145-146.

[6]Ohnishi J,Hayashi M,Ikeda M.Efficient 40℃ fermentation of l-lysine by a new Corynebacterium glutamicum mutant developed by genome breeding[J].Appl Microbiol Biotechnol,2003,62: 69-75.

[7]Becker J,Zelder O,Häfner S,et al.From zero to hero-design-based systems metabolic engineering of Corynebacterium glutamicum for L-lysine production[J].Metab Eng,2011,13(2): 159-68.

[8]于信令,于军.氨基酸发酵生产的调控优化[M].发酵科技通讯,2006,35(1):28-30.

[9]姚汝华.微生物工程工艺原理[M].广州:华南理工大学出版社,2007:201-202.

[10]孙玉华,冯志彬,徐庆阳,等.氮源对L-赖氨酸发酵的影响[C].发酵工程研究会,2006:3-4.

[11]Abdul H S,Abdul H,Safia A.Optimization of culture conditions for L- lysine fermentation by Corynebacterium glutamicum[J].Journal of Biological Sciences,2002,2(3): 151-157.

[12]Maija R,Longina P.fluxes and L-lysine synthesis by Corynebacterium glutamicum in relation to cellular total reducing activity[J].Process Biochemistry,2001,36:1233-1240.

[13]Theodora T,Mark T,Bustard.Fermentative production of lysine by Corynebacterium glutamicum:transmembrane transport and metabolic flux analysis[J].Process Biochemistry,2005,40: 499-508.

Study on the conditions of L-lysine acid production with gradient temperature fermentation

LIAN Shao-jie,ZHANG Wei-guo*

(Key Laboratory of Industrial Biotechnology of Ministry of Education,Jiangnan University,Wuxi 214122,China)

Fermentation conditions of Brevibacterium flavum XQ90 for lysine acid production were studied.It was found that the two-stage temperature strategy was better for fermentation(0~18h 31℃,18h~end 34℃),and fermentation time was decreased to 60h in the new process.At the same time the optimal residual sugar concentration was 5~10g/L,and ammomia nitrogen was 1.0~2.0g/L.As a result,under the optimum fermentation conditions,Lys·HCl productivity was enhanced from 111g/L to 151g/L,and conversation rate from glucose to lysine acid was 50.2%.

Brevibacterium flavum;temperature control;fed-batch fermentation;residual glucose;ammomia nitrogen

TS201.3

A

1002-0306(2012)08-0242-04

L-赖氨酸是人体和动物不能合成的八种必需氨基酸中最重要的一种。赖氨酸是目前国际市场上发展前景良好的产品,大约每年生产100万t,消费需求逐年递增[1]。由于食物中赖氨酸含量很低,加工过程中易被破坏,引起赖氨酸缺乏,故常称为第一限制氨基酸,其广泛应用于食品、饲料和医药工业,在平衡氨基酸组成方面起着重要的作用。全球约90%的赖氨酸用作饲料添加剂,约5%用作食品添加剂,其余5%用作医药中间体[2]。近几年,饲料级赖氨酸出口市场持续良好发展,各大厂家为了争夺有限的市场份额都有增产或扩厂计划,市场竞争尤为激烈[3]。为了降低生产成本,提高产量,本文主要从温度、残糖和氨氮方面来调控整个发酵过程。微生物的生长和产物的合成均需在其各自合适的温度下进行。温度是保证酶活性的重要条件,在发酵过程中必须保证最适宜的温度环境[4],温度控制在谷氨酸、乳酸发酵中应用较多,在赖氨酸的生产中较少。为了达到产酸最大化,本文将梯度发酵温度策略应用于赖氨酸发酵工艺中,并通过控制残糖和氨氮在最适范围内,使其发酵性能得到最大的发挥,为赖氨酸工业提供新思路。

2011-06-14 *通讯联系人

廉少杰(1985-),男,硕士研究生,主要从事菌种选育及发酵条件优化的研究。