沉积时间对ZrTiN涂层微观结构及性能的影响

2012-10-30邓建新连云崧

颜 培,邓建新,连云崧,赵 军,陈 振

(山东大学 机械工程学院,济南250061)

沉积时间对ZrTiN涂层微观结构及性能的影响

颜 培,邓建新,连云崧,赵 军,陈 振

(山东大学 机械工程学院,济南250061)

高速切削和干切削技术的发展,对刀具材料和刀具切削性能提出更高的要求,而对切削刀具进行涂层是提高其性能的重要途径[1]。涂层刀具是在韧性较好的刀体上涂覆一层或多层耐磨性好的难熔化合物,它结合了基体高强度高韧性和涂层高硬度高耐磨性的优点,既可实现刀具的高速切割和耐磨性的改善,又可提高工件的加工精度和加工质量,是切削刀具研制的重要方向[2]。

物理气相沉积技术制备的NaCl型结构的二元氮化物薄膜如TiN,CrN和ZrN等都成功应用于机械加工刀具、刃具、模具、耐磨涂层和耐腐蚀涂层[3-5]。但二元氮化物涂层也暴露出了抗氧化温度低、耐蚀性差、热硬度低等问题。TiCN,TiAlN,TiZrN和TiCrN等多元氮化物涂层比TiN与ZrN具有更优异的性能[6-10]。如ZrTiN涂层具有很高的硬度和强度、较低的摩擦因数、较好的抗氧化性能、高抗热震性能,在需要减少摩擦磨损的领域有着重要用途,成为硬质涂层研究的重要方向之一。国内外的学者对于沉积温度、基体偏压、氮气流量等工艺参数对ZrTiN涂层性能的影响进行了研究[11-16],但是沉积时间对涂层性能及微观结构的影响方面的报道较少。

本工作采用离子束轰击辅助多弧离子镀膜法,选用独立的钛靶和锆靶,在硬质合金刀具材料YT15及YG8基体上制备ZrTiN涂层。主要研究在其余沉积工艺参数相同的情况下,不同沉积时间对所制备的ZrTiN涂层显微结构、物相组成、涂层的厚度、硬度及层-基结合力的影响。

1 实验方法

1.1 原料及制备

实验所选用的基体为硬质合金YT15和YG8,尺寸为16mm×16mm×4mm,基体材料的性能参数见表1。涂层前试样的表面经研磨、抛光至镜面,然后用无水乙醇和丙酮分别超声清洗15min,清洗后进行干燥。采用多弧离子镀膜法,两个多弧靶分别选择独立的钛靶和锆靶(纯度均为99.9%);工作气体为Ar2和N2的混合气体(纯度均为99.999%),工作压强0.45Pa,气体流量通过复合压强控制仪进行调节。镀膜室通过机械泵粗抽到8.0Pa,再用油扩散泵精抽到7.5×10-3Pa。抽空过程中逐步将镀膜室加热到200℃并保温30min。保温结束后,在负偏压800V和氩气1.5Pa的条件下,利用负偏压及离子源对基体表面进行清洗,除去表面的杂质及吸附的气体,用以增强膜-基结合力。沉积初期,在基体表面先后沉积1min的Ti和2min的ZrTi金属过渡层,然后保持负偏压150V,工作气压0.45Pa,沉积ZrTiN涂层,沉积过程具体的工艺参数见表2。

表1 基体材料的性能参数Table 1 Properties of the substrate

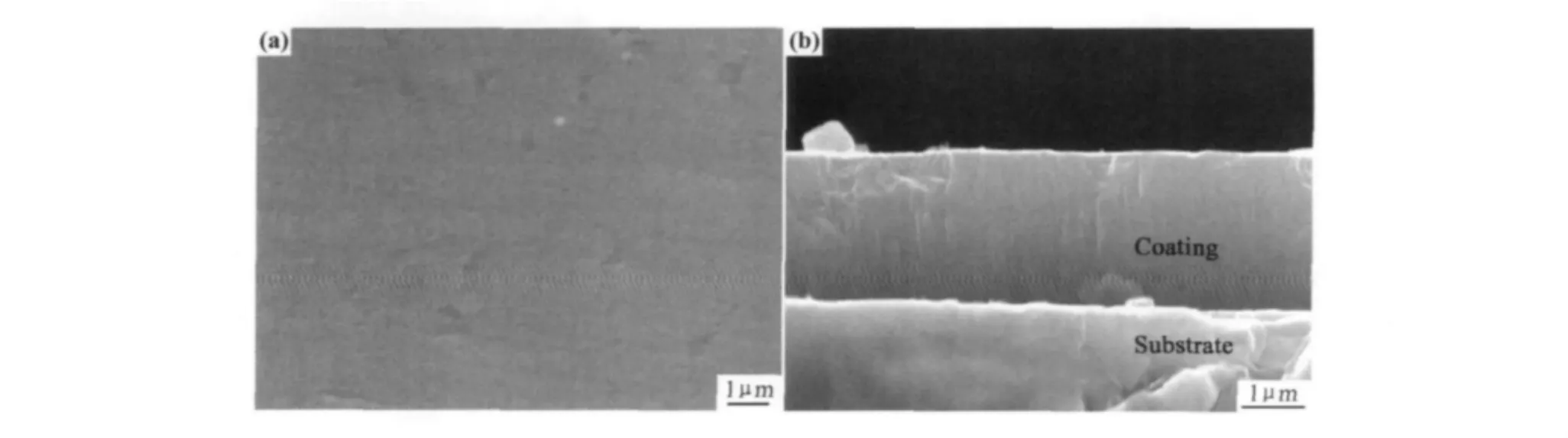

表2 沉积过程的工艺参数Table 2 The basic depositing parameters

1.2 分析测试

涂层的表面和横截面形貌通过高分辨扫描电子显微镜(JSM-6510,JEOL)进行观察;采用常规X射线衍射仪(D8ADVANCE Bruker)分析涂层的相组成。通过X射线衍射图谱可以计算涂层的晶格常数;涂层的晶 粒 尺 寸 通 过 Debye-Scherrer 公 式[17]D=Kλ/(βcosθ)进行计算,其中K为Scherrer常数,其值为0.89;D为晶粒尺寸(nm);β为积分半高宽度,在计算中需转化为弧度(rad);θ为衍射角;λ为X射线波长,其值为0.154056nm。利用 MFT-4000多功能材料表面性能试验仪测试涂层的厚度及涂层与基体之间的结合力,结合力测试参数:终止载荷100N,加载速率80N/min,划痕长度4mm;在 MH-6显微硬度计上测试涂层的显微硬度,测量加载力0.25N。硬度、厚度、结合力所得结果皆为4次测量结果的平均值。

2 结果与讨论

2.1 沉积时间对涂层形貌及成分的影响

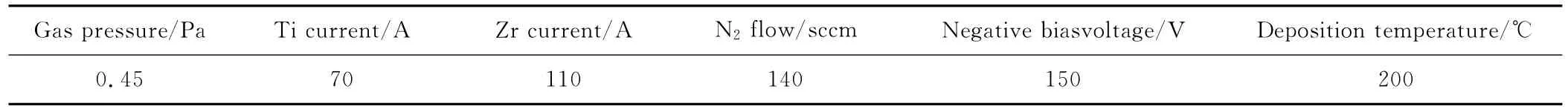

图1所示为沉积时间60min时,YT15硬质合金刀具基体上ZrTiN涂层的表面(图1(a))及横截面(图1(b))的SEM照片。从图1可以看出,涂层结构致密、厚度均匀,与基体之间结合紧密;涂层具有轻微的柱状晶形貌。对涂层表面进行元素面扫描分析可知,沉积时间对涂层元素含量影响不大,涂层的主要成分为Zr0.67Ti0.33N。图2所示为涂层表面Zr,Ti,N 三种元素面分布分析照片,可以看出涂层中的各个元素分布比较均匀。

图1 YT15基体上ZrTiN涂层的表面形貌(a)和横截面形貌(b)(沉积时间60min)Fig.1 Surface(a)and cross-section(b)micrographs of the ZrTiN coating on YT15substrate(deposition time 60min)

图2 涂层表面的元素分布 (a)Zr;(b)Ti;(c)NFig.2 Distribution of the elements on surface of the coating (a)Zr;(b)Ti;(c)N

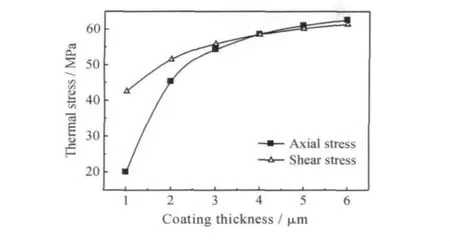

沉积时间小于90min时,各组涂层表面形貌基本一致;沉积时间120min时,涂层表面发生很大的变化:YT15基体上的涂层在部分区域发生严重脱落,仅有一部分涂层附着良好,涂层边缘发生翘曲,而且存在大量的孔洞等缺陷,图3所示为严重剥落的区域;YG8基体上的涂层发生明显的分层剥落,涂层中同样存在大量的孔洞,如图4所示;这是由于涂层中的应力分布变化造成的。涂层中的应力状态及其产生机理非常复杂,而残余热应力是其中比较重要的组成部分。YAN P等[18]已经分析了残余热应力随涂层厚度的变化规律,随着沉积时间的增加,涂层厚度增大,涂层内的残余切应力和轴向应力随涂层厚度的增加而增大,如图5所示。当残余应力增大到一定程度时,会造成涂层的脱落或分层剥落。YT15与YG8基体上的涂层失效形式不同,这是由于二者的物理力学性能不同,附着其上的涂层在沉积过程中产生的残余应力属性不同。

2.2 沉积时间对涂层晶体结构的影响

图6所示为不同沉积时间YT15基体上ZrTiN涂层的X射线衍射分析。涂层中仅存在单一面心立方结构的晶体;四张衍射图中均出现明显的ZrTiN(111),(200),(311)晶面的衍射峰,而且 ZrTiN(111)晶面衍射峰均为最强峰。随着沉积时间的增加,基体的衍射峰逐渐变弱。沉积时间60min时,ZrTiN(111)晶面的衍射峰最强;沉积时间继续增加,(111)晶面衍射峰强度逐渐减弱,(200)晶面衍射峰逐渐增强;而(311)晶面的衍射峰强度基本不变。随着沉积时间的增加,最强峰的晶面指数始终保持(111)。沉积时间120min时,涂层厚度太大,过大的残余应力会影响涂层的结晶过程,造成涂层各个晶面的衍射峰强度均较弱。

图5 YT15基体上切向及轴向残余应力与涂层厚度的FEM分析结果Fig.5 Shear stress and axial stress with coating thickness analyzed by FEM on YT15substrate

图6 不同沉积时间YT15基体上ZrTiN涂层X射线衍射图谱Fig.6 XRD patterns of ZrTiN coatings under various time on YT15substrate

X射线衍射分析中主要衍射峰的2θ角、计算出的晶格常数及晶粒尺寸如表3所示。沉积时间从30min增加到90min过程中,涂层的晶格常数逐渐减小,这是由于逐渐增大的残余应力造成的;沉积时间120min时由于涂层发生剥落等失效形式,应力状态发生改变,其晶格常数比沉积时间90min时变大。Debye-Scherrer公式适用于晶粒小于100nm的情况,而且是一种估算算法[19],其计算误差大约为0.5~1nm。沉积时间对于ZrTiN涂层晶粒尺寸的影响不明显,各组涂层晶粒尺寸均在10nm左右。

表3 主要衍射峰的2θ角,晶格常数及晶粒尺寸随沉积时间的变化Table 3 2θangles of main peaks,lattice parameters and grain sizes of coatings deposited with different time

2.3 沉积时间对涂层厚度的影响

理论上讲,随着沉积时间的增加,涂层的厚度线性增大,但是涂层的厚度也有一定的范围。图7所示为涂层的厚度随沉积时间的变化。对于YT15基体,沉积时间30~90min范围内,涂层厚度基本上呈线性增加的趋势;沉积时间120min时,在涂层未发生剥落的区域测量其厚度,比沉积时间90min时涂层的厚度增加不明显。90~120min过程中,涂层在沉积过程中还伴随着剥落,而且剥落速率与其沉积速率相差不大,涂层厚度不会明显增大。对于YG8基体,涂层厚度基本上呈线性增加的趋势,沉积时间120min时涂层局部区域的分层剥落在宏观上对涂层厚度影响不大。

图7 涂层厚度随沉积时间的变化Fig.7 Coating thickness as function of deposition time

2.4 沉积时间对涂层显微硬度的影响

涂层厚度只有2~4μm,在 MH-6显微硬度计上测得的硬度实质上是涂层-基体这一综合体系的硬度。涂层硬度与沉积时间的关系如图8所示,YT15与YG8基体上ZrTiN涂层的硬度相差不大且变化规律基本一致,沉积时间90min时涂层硬度最大,约32.8GPa。沉积时间30min时,涂层较薄,测量过程中基体对显微硬度的影响显著,测量所得值偏小。沉积时间从30min增加到90min过程中,硬度明显增大,主要原因是涂层厚度增大,基体对硬度的影响降低。沉积时间120min时,虽然涂层厚度较大,但涂层中存在的大量孔洞、微剥落等缺陷,使得涂层硬度降低。

图8 显微硬度随沉积时间的变化(加载力0.25N)Fig.8 Microhardness as function of deposition time(0.25Nload)

2.5 沉积时间对结合力的影响

涂层-基体结合力采用划痕法测量,图9为临界载荷与沉积时间的关系,可见对于YT15基体,沉积时间60min时临界载荷最大,约为85.1N;对于YG8基体,沉积时间90min时临界载荷最大,约为61.9N。沉积时间太短,涂层很薄,划痕实验中很容易就划透涂层;但沉积时间过长,涂层厚度过大,涂层中的残余应力太大,同样会降低涂层-基体结合力。ZrTiN涂层与YT15基体的结合力要明显高于YG8基体。

图9 临界载荷随沉积时间的变化Fig.9 Critical load as function of deposition time

3 结论

(1)沉积时间不会影响ZrTiN涂层的晶面指数,(111)晶面衍射峰始终为最强峰。沉积时间从30min增加到120min过程中,涂层的晶格常数先减小后增大。沉积时间对于ZrTiN涂层晶粒尺寸的影响不明显。

(2)沉积时间90min之前,YT15基体上涂层的厚度线性增加;沉积时间继续增加,厚度增加不明显;YG8基体上涂层厚度随沉积时间增加呈线性增加的趋势。

(3)沉积时间从30min增加到120min,涂层硬度及结合力均先增大后减小;相同沉积条件下,两种基体涂层硬度基本一致,但YT15基体上涂层的结合力明显高于YG8基体。

[1]KLOCKE F,KRIEG F T.Coated tools for metal cutting-features and applications[J].CIRP Annals-Manufacturing Technology,1999,48(2):515-525.

[2]艾兴.高速切削加工技术[M].北京:国防工业出版社,2004.108-109.

[3]DENG J X,LIU J H,DING Z L,et al.Unlubricated friction and wear behaviors of ZrN coatings against hardened steel[J].Materials &Design,2008,29(9):1828-1834.

[4]KANG M C,JE S K,KIM K H,et al.Cutting performance of CrN-based coatings tool deposited by hybrid coating method for micro drilling applications[J].Surface and Coatings Technology,2008,202(22-23):5629-5632.

[5]SCHULZ H,DÖRR J,RASS I J,et al.Performance of oxide PVD-coatings in dry cutting operations[J].Surface and Coatings Technology,2001,146-147:480-485.

[6]ANTUNES R A,RODAS A C D,LIMA N B,et al.Study of the corrosion resistance and in vitro biocompatibility of PVD TiCN-coated AISI 316Laustenitic stainless steel for orthopedic applications[J].Surface and Coatings Technology,2010,205(7):2074-2081.

[7]LEE J K,YANG G S.Preparation of TiAlN/ZrN and TiCrN/ZrN multilayers by RF magnetron sputtering[J].Transactions of Nonferrous Metals Society of China,2009,19(4):795-799.

[8]LEONI M,SCARDI P,ROSSI S,et al.(Ti,Cr)N and Ti/TiN PVD coatings on 304stainless steel substrates:texture and residual stress[J].Thin Solid Films,1999,345(2):263-269.

[9]刘建华,邓建新,张庆余.TiAlN涂层刀具的发展与应用[J].工具技术,2006,40(4):9-13.

[10]PANJAN P,NAVINSEK B,CVELBAR A,et al.Oxidation of TiN,ZrN,TiZrN,CrN,TiCrN and TiN/CrN multilayer hard coatings reactively sputtered at low temperature[J].Thin Solid Films,1996,281-282(1-2):298-301.

[11]DONOHUE L A,CAWLEY J,BROOKS J S.Deposition and characterisation of arc-bond sputter TixZryN coatings from pure metallic and segmented targets[J].Surface and Coatings Technology,1995,72(1-2):128-138.

[12]HOERLING A,SJÖLÉN J,WILLMANN H,et al.Thermal stability,microstructure and mechanical properties of Ti1-xZrxN thin films[J].Thin Solid Films,2008,516(18):6421-6431.

[13]高玉周,史雅琴,林国强,等.(Ti,Zr)N复合薄膜的微观结构及性能[J].大连海事大学学报,2002,28(2):81-84.

[14]LIN Y W,HUANG J H,YU G P.Effect of nitrogen flow rate on properties of nanostructured TiZrN thin films produced by radio frequency magnetron sputtering[J].Thin Solid Films,2010,518(24):7308-7311.

[15]MILOŠEV I,STREHBLOW H H,NAVINŠEK B.Oxidation of ternary TiZrN hard coatings studied by XPS[J].Surface and Interface Analysis,1998,26(4):242-248.

[16]RANMANA J V,KUMAR S,DAVID C,et al.Structure,composition and microhardness of(Ti,Zr)N and(Ti,Al)N coatings prepared by DC magnetron sputtering[J].Materials Letters,2004,58(20):2553-2558.

[17]PATTERSON A L.The Scherrer formula for X-ray particle size determination[J].Physical Review,1939,56(10):978-982.

[18]YAN P,DENG J X,CUI H B,et al.Finite element analysis of thermal stress in multi-arc ion plated ZrTiN hard coatings[J].Advanced Materials Research,2010,139-141:369-373.

[19]DURUPTHY O,BILL J,ALDINGER F.Bioinspired synthesis of crystalline TiO2:effect of amino acids on nanoparticles structure and shape[J].Crystal Growth & Design,2007,7(12):2696-2704.

Effect of Deposition Time on Microstructures and Properties of ZrTiN coatings

YAN Pei,DENG Jian-xin,LIAN Yun-song,ZHAO Jun,CHEN Zhen

(School of Mechanical Engineering,Shandong University,Jinan 250061,China)

采用多弧离子镀膜法,在YT15及YG8硬质合金基体上沉积ZrTiN硬质涂层,并分析涂层微观形貌、物相组成、涂层的厚度、硬度及结合力等性能参数随沉积时间的变化。结果表明:沉积时间不会影响ZrTiN涂层的晶面指数,涂层中只有单一面心立方结构相形成,且晶面指数始终为(111);涂层的晶粒尺寸约为10nm且随沉积时间变化不大。沉积时间为120min时,涂层的显微硬度和结合力明显下降。

ZrTiN涂层;多弧离子镀;沉积时间;微观结构;性能

Multi arc ion plating ZrTiN hard coatings were deposited on WC/TiC/Co and WC/Co cemented carbide substrate with independent Ti and Zr targets.The effect of deposition time on morphology,phase composition,thickness,hardness and adhesive strength of the coatings was investigated,respectively.The results show that only face centered cubic structure phase forms in the coatings and the crystal orientation maintains(111).Grain size of the coating is around 10nm without changing during experimental process.Microhardness and adhesive strength of the coatings decline evidently when deposition time is 120min.

ZrTiN coating;multi arc ion plating;deposition time;microstructure;property

O484.1

A

1001-4381(2012)05-0030-05

国家“973”计划项目(2009CB724402);国家自然科学基金项目(51075237);山东省杰出青年基金项目(JQ200917);山东省自然科学基金重点项目(ZR2010EZ002)

2011-04-06;

2011-11-13

颜培(1984-),男,博士研究生,主要从事刀具表面涂层技术及其性能研究,联系地址:山东省济南市经十路17923号山东大学(千佛山校区)机械工程学院(250061),E-mail:sduyanpei@hotmail.com