硅青铜线材无模拉拔工艺与组织性能关系

2012-10-30刘雪峰谢建新

王 祯,刘雪峰,何 勇,谢建新

(北京科技大学 材料先进制备技术教育部重点实验室,北京100083)

硅青铜线材无模拉拔工艺与组织性能关系

王 祯,刘雪峰,何 勇,谢建新

(北京科技大学 材料先进制备技术教育部重点实验室,北京100083)

无模拉拔是不使用传统拉拔模具,仅通过冷热源的加热和冷却控制而进行金属塑性成形的一种柔性热加工技术,具有广阔的应用前景[1]。目前,国内外学者主要对碳钢、不锈钢、Ni-Ti合金、钨合金丝及铜铝合金等材料无模拉拔成形过程中的温度场和流动应力分布、拉拔稳定性、成形性以及变形行为等方面开展了初步的理论与实验研究[2-9],取得了一些研究成果。例如,Furushima等[10]开展了多道次无模拉拔成形Zn-22%Al合金微细管的实验研究,分析了拉拔道次对合金微观晶粒尺寸及超塑性的影响;Li等[11]研究了激光加热功率、材料的热处理状态与线坯原始直径对金属镍丝无模拉拔时的显微组织及成形性能的影响规律,确立了金属镍丝获得最佳性能时的拉拔工艺;Liu等[12]研究了连续柱状晶组织Cu-12%Al合金线材的无模拉拔变形行为,发现合金线材在较高温度变形后没有发生动态再结晶,仍能保持柱状晶组织及较高的强度和塑性。但是,有关无模拉拔工艺与组织性能关系方面的研究才刚刚起步,涉及的内容还比较零散,尚需针对其他材料进一步开展深入系统的研究,以便揭示无模拉拔技术的本质特征以及成形工艺与组织性能的内在关系。

本工作将以QSi3-1硅青铜线材为例,重点研究无模拉拔成形过程中对制品的组织性能影响最为显著的加热温度和拉拔速度对QSi3-1硅青铜的显微组织和力学性能的影响,为无模拉拔技术的快速发展和推广应用奠定基础。

1 实验材料和方法

选用市售直径φ6mm的冷轧态QSi3-1硅青铜线材作为实验材料,主要化学成分为 Cu-2.65Si-1.22Mn-0.60Fe-0.04Sn(质量分数/%)。线材无模拉拔成形前于电阻炉中进行退火处理,退火工艺为550℃/30min,加热气氛为空气。冷拉态硅青铜的晶粒沿变形方向拉长,呈纤维状;退火态硅青铜发生了再结晶及晶粒长大,其显微组织为均匀的单相α固溶体,晶粒基本上都为等轴晶,平均尺寸约为7μm,并且形成了大量的片状退火孪晶。

采用自行研制的连续式无模拉拔设备[13]对退火态硅青铜线材进行无模拉拔成形,进料速度Vi为0.50mm·s-1,冷热源距离L为15mm,拉拔速度Vo分别为0.67,0.75,0.82,0.91,1.00mm·s-1,加热温度T分别为600,650,700,750,800℃。垂直于拉拔方向切取金相试样,经磨光、抛光处理后,用三氯化铁盐酸溶液浸蚀,采用XJA-6A正置式反射金相显微镜观察显微组织,晶粒尺寸采用平均截线法测定;用D/max-RB 12kW旋转阳极X射线衍射仪分析物相;在HXD-1000T显微硬度测试仪上测试显微硬度;参照GB/T228—2002,采用MTS810试验机进行室温拉伸实验,拉伸时的应变速率为0.05s-1。

2 结果与讨论

2.1 工艺参数对显微组织的影响

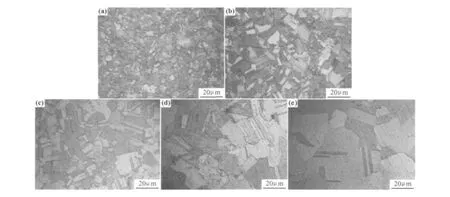

由无模拉拔成形硅青铜的XRD测试结果可知,硅青铜经无模拉拔成形后并无新相产生,仍为均匀的α单相组织。在拉拔速度0.67mm·s-1、加热温度600~800℃的条件下,硅青铜线材无模拉拔成形后的显微组织如图1所示。当加热温度为600℃时,硅青铜晶粒平均尺寸约为4.2μm(见图1(a));当加热温度升高到650℃时,硅青铜晶粒平均尺寸约为7.4μm(见图1(b)),与退火态组织相似;当加热温度继续升高到800℃时,硅青铜晶粒平均尺寸增加到31.8μm,此时晶粒大小很不均匀,较多的粗大晶粒和少量细小晶粒共存(见图1(e))。这是因为,硅青铜线材无模拉拔成形时,从加热装置处开始发生塑性变形,随后硅青铜线材在纵向拉力的作用下外径不断变细,同时硅青铜内部的晶粒也变细变长;由于硅青铜此时处于高温状态,变形与热处理共存,前一瞬间变形细化的晶粒在后一瞬间由于高温下的热激活能作用及晶界扩散能力强的缘故导致出现相互吞并长大现象,拉拔速度越小,这个过程存在的时间就越长,加热温度越高,这种吞并现象就更加明显,直到变形后的硅青铜移动到冷却装置处受到激冷而使温度急剧降低,变形结束。当硅青铜线材在600℃进行无模拉拔成形时,由于此时加热温度还不太高,在变形结束前晶粒间的吞并长大不是很明显,因此获得的晶粒平均尺寸较为细小;在650℃进行无模拉拔成形时,由于此时加热温度较高,变形细化的晶粒在短程范围内发生了明显的相互吞并长大,变形结束后获得的硅青铜晶粒大小正好与退火态组织相当;当加热温度升高到800℃时,由于此时加热温度很高,前一瞬间变形后获得的部分细晶粒在长程范围内吞并邻近细晶粒而不断长大,同时在移动到冷却装置之前变形仍然在进行,从而存在少量因变形而细化的晶粒遇冷冻结,没有发生相互的吞并长大。因此,在拉拔速度和断面收缩率相同的条件下,加热温度对无模拉拔成形硅青铜的显微组织有显著影响,加热温度越高,无模拉拔成形结束后硅青铜晶粒的平均尺寸越大。

图1 加热温度对硅青铜显微组织的影响(Vo=0.67mm·s-1)(a)600℃;(b)650℃;(c)700℃;(d)750℃;(e)800℃Fig.1 Effect of heating temperature on microstructures of the silicon bronze alloy(Vo=0.67mm·s-1)(a)600℃;(b)650℃;(c)700℃;(d)750℃;(e)800℃

在加热温度800℃、拉拔速度0.67~1.00mm·s-1的条件下,硅青铜线材无模拉拔成形后的显微组织如图2所示。由图2可见,硅青铜晶粒随着拉拔速度的升高而逐渐细化,晶粒平均尺寸由31.8μm减小到11.2μm。这是由于随着拉拔速度提高,硅青铜断面收缩率不断增加,当拉拔速度增加到1.00mm·s-1时,断面收缩率高达50%,大的塑性变形造成硅青铜外径变细的同时使得其晶粒发生严重畸变而变细变长。另外,在同样的加热温度下,随着拉拔速度的提高,在冷热源距离固定的情况下,硅青铜的热加工时间缩短,变形后的细晶粒互相吞并长大的机会越来越少。因此,当加热温度一定时,硅青铜无模拉拔成形的拉拔速度越高,硅青铜晶粒就越细小。

图2 拉拔速度对硅青铜显微组织的影响(T=800℃)(a)0.67mm·s-1;(b)0.75mm·s-1;(c)0.82mm·s-1;(d)0.91mm·s-1;(e)1.00mm·s-1Fig.2 Effect of drawing speed on microstructures of the silicon bronze alloy(T=800℃)(a)0.67mm·s-1;(b)0.75mm·s-1;(c)0.82mm·s-1;(d)0.91mm·s-1;(e)1.00mm·s-1

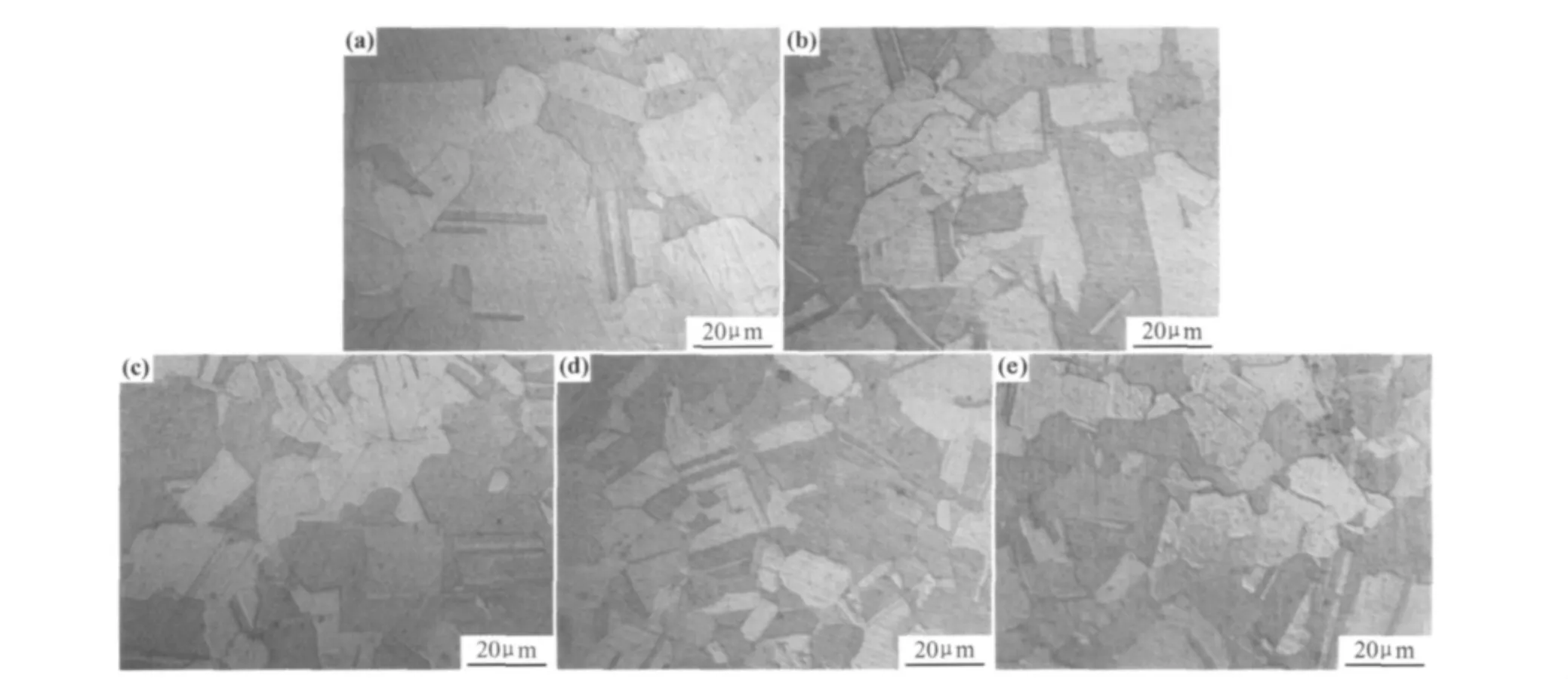

图3为无模拉拔成形后硅青铜的晶粒平均尺寸随加热温度和拉拔速度的变化规律。由图3可知,当加热温度小于650℃时,不同拉拔速度下成形的硅青铜晶粒比退火态晶粒细,且拉拔速度越高,晶粒越细,此时晶粒变形细化过程占主导。当加热温度高于650℃时,硅青铜晶粒随拉拔速度升高而显著细化,但晶粒平均尺寸大于退火态晶粒平均尺寸,此时晶粒相互吞并长大过程占主导。当加热温度为650℃时,不同拉拔速度下硅青铜晶粒平均尺寸与退火态晶粒尺寸相差不大,这说明此时两种过程持平衡状态。

2.2 工艺参数对力学性能的影响

2.2.1 显微硬度变化规律

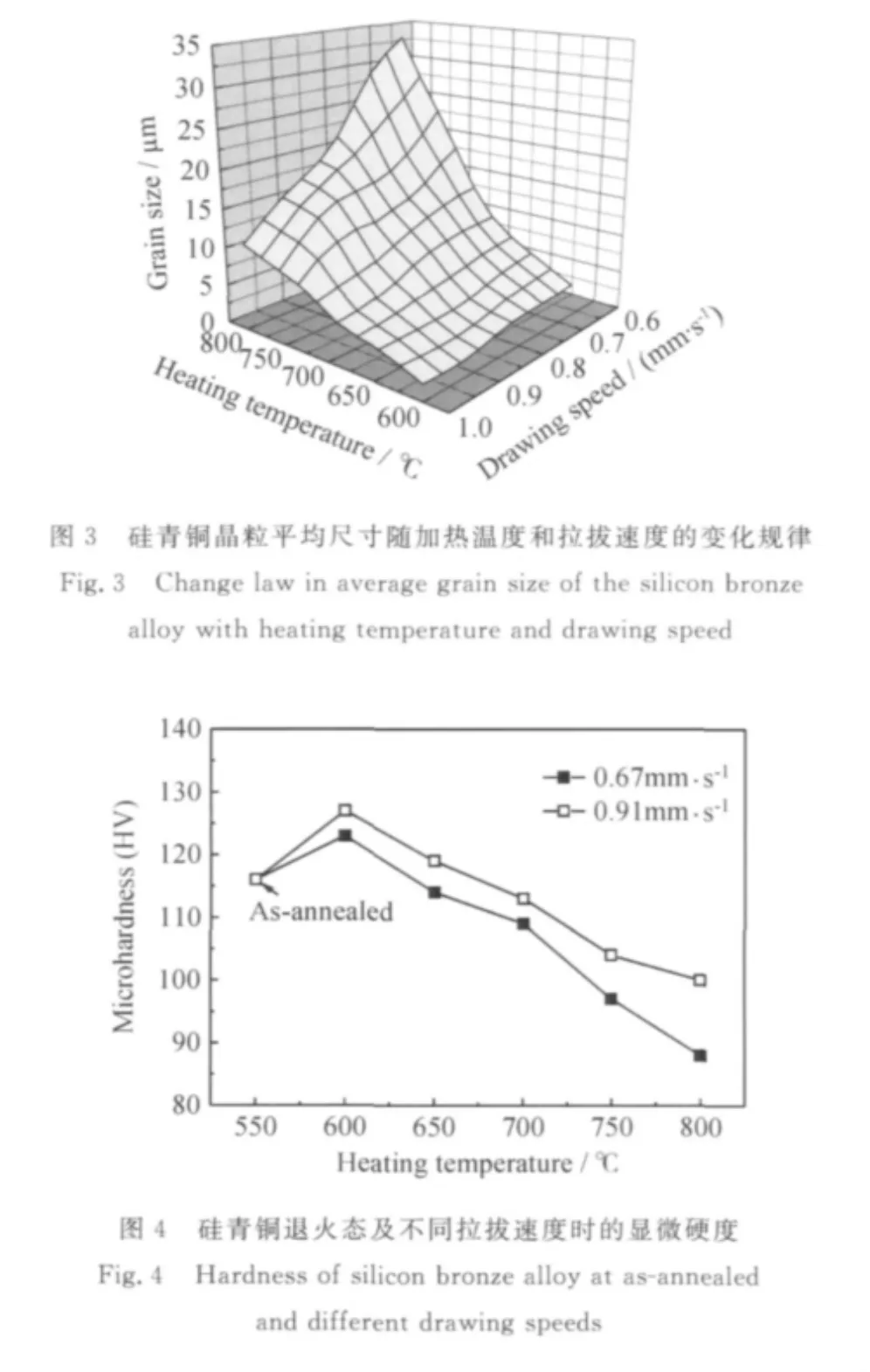

图4为硅青铜退火态及拉拔速度0.67,0.91 mm·s-1时的纵截面显微硬度。

从图4可以看出,无模拉拔成形过程中晶粒细化引起的硬化和相互吞并长大引起的软化导致硅青铜的硬度发生了很大变化,硅青铜的硬度随加热温度的提高总体呈下降的趋势。这是因为,随着加热温度上升,硅青铜中的位错运动能力和晶界扩散能力增强,无模拉拔成形过程中获得的细小晶粒相互吞并长大过程加剧,硅青铜晶粒平均尺寸逐渐增大导致硅青铜的硬度不断下降。另外,在相同的加热温度下,随着拉拔速度的提高,硅青铜的硬度值依次递增。这是由于,拉拔速度越高,硅青铜的变形程度越大,晶粒更加细小,晶界数量增多,从而其变形抗力增大,同时硅青铜的热加工时间也较短,变形后的细晶粒来不及长大,最终导致硅青铜试样的硬度增加。从图4还可以看出,退火态硅青铜的显微硬度为116HV,600℃时硅青铜试样的硬度都高于此值,而加热温度高于650℃时硅青铜试样的硬度都低于此值,这是由于600℃时无模拉拔成形后硅青铜晶粒比退火态晶粒细,而加热温度高于650℃时硅青铜晶粒尺寸都大于退火态晶粒尺寸。当加热温度为650℃,拉拔速度0.67,0.91mm·s-1时硅青铜的硬度值与退火态时的硬度相差不大,相对误差分别为2.6%和1.7%。由此可见,650℃时,无模拉拔成形过程中晶粒变形细化引起的硬化和晶粒相互吞并长大引起的软化过程基本持平衡状态,这与前面显微组织分析结果是一致的。

2.2.2 拉伸性能变化规律

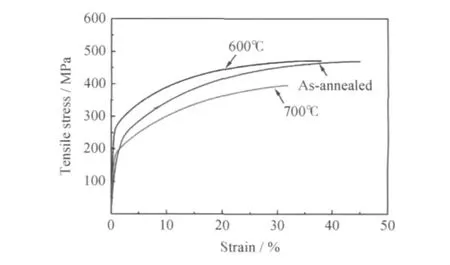

图5为硅青铜退火态及无模拉拔成形后的室温拉伸应力-应变曲线。从图5可以看出,拉伸变形过程中硅青铜没有发生明显的屈服现象,载荷达到最大值后下降直至断裂。拉伸实验观察发现,硅青铜断裂前有明显的塑性变形并产生了颈缩。当加热温度为600℃时,拉拔态硅青铜线材的抗拉强度为472MPa,伸长率为37.83%;当加热温度为700℃时,拉拔态硅青铜线材的抗拉强度为395MPa,伸长率为31.77%;退火态硅青铜线材的抗拉强度为469MPa,伸长率为44.95%。与退火态硅青铜线材相比,600℃时无模拉拔成形硅青铜由于发生了加工硬化,且加热温度较低,大变形后硅青铜的晶粒尚未发生回复,所以强度升高而伸长率降低;而700℃时无模拉拔成形硅青铜的晶粒发生了相互吞并,晶粒明显长大,所以强度和伸长率都有所下降。

图5 硅青铜退火态及无模拉拔成形后的拉伸应力-应变曲线Fig.5 Tensile stress-strain curves of the silicon bronze alloy at as-annealed and different dieless drawing conditions

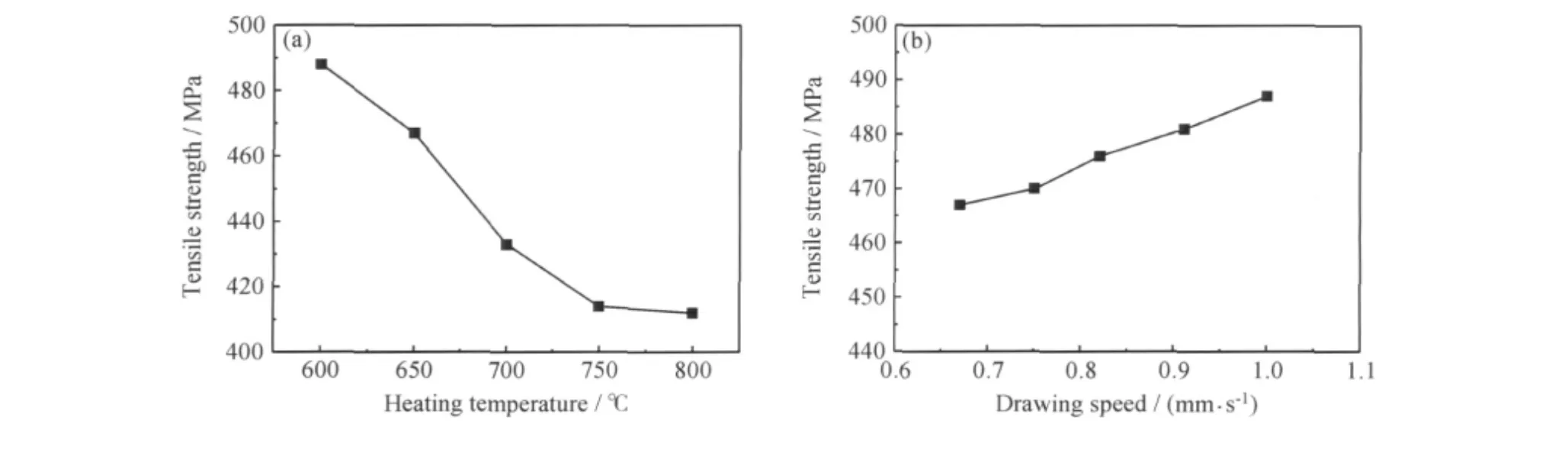

无模拉拔成形硅青铜合金室温抗拉强度与加热温度和拉拔速度的关系曲线如图6所示。

当拉拔速度为0.67mm·s-1,加热温度小于800℃时,随着加热温度的升高,合金的抗拉强度迅速下降,从488MPa下降到414MPa;而当加热温度上升至750℃以上时,抗拉强度下降变得缓慢(见图6(a))。这是因为,较高的加热温度促进变形细化的晶粒相互吞并长大,当温度由600℃升高到750℃时,合金晶粒平均尺寸从4.2μm迅速升高到27.5μm,抗拉强度随着晶粒平均尺寸的增加而显著下降;而在750~800℃范围内,晶粒尺寸随着加热温度的升高略有长大。当加热温度为650℃,拉拔速度由0.67mm·s-1升高到1.00mm·s-1时,抗拉强度随拉拔速度的提高增加缓慢,从467MPa升高到483MPa,与退火态硅青铜的抗拉强度相比最高相差仅2.9%(见图6(b))。这是因为,在加热温度为650℃、拉拔速度不同的条件下,无模拉拔成形过程中合金晶粒的变形细化与吞并长大保持平衡,其晶粒平均尺寸几乎都与退火态晶粒尺寸相近,只是拉拔速度较高时,晶粒吞并长大趋势略有所减弱。

图6 无模拉拔成形硅青铜试样的抗拉强度 (a)Vo=0.67mm·s-1;(b)T=650℃Fig.6 Tensile strength of the silicon bronze alloy processed by dieless drawing (a)Vo=0.67mm·s-1;(b)T=650℃

3 结论

(1)在拉拔速度和断面收缩率相同的条件下,加热温度对无模拉拔成形硅青铜的显微组织有显著影响,加热温度越高,无模拉拔成形结束后硅青铜晶粒的平均尺寸越大;当加热温度一定时,硅青铜无模拉拔成形的拉拔速度越高,其晶粒就越细小。

(2)在本工作设定的条件范围内进行无模拉拔成形,硅青铜经历了晶粒变形细化及后续高温状态下发生的晶粒相互吞并长大两个过程。当加热温度小于650℃时,晶粒变形细化过程占主导;高于650℃时,晶粒相互吞并长大过程占主导;650℃时,不同拉拔速度下硅青铜晶粒平均尺寸与退火态晶粒尺寸相近,此时两种过程持平衡状态。

(3)在同一拉拔速度下,无模拉拔成形硅青铜的硬度和抗拉强度随着加热温度的升高而逐渐降低,在温度较低的条件下,抗拉强度下降明显,当温度达到一定程度后,抗拉强度下降缓慢;在同一加热温度下,无模拉拔成形硅青铜的硬度及抗拉强度随着拉拔速度的升高而略有上升。

[1]CAROLAN R,TIERNAN P.Computer controlled system for dieless drawing of tool steel bar[J].Journal of Materials Processing Technology,2009,209(7):3335-3342.

[2]LI Y G,NATHANIE R Q,ARAVINDA K.Dieless laser drawing of fine metal wires[J].Journal of Materials Processing Technology,2002,123(3):451-458.

[3]WANG Z T,ZHANG S H,XU Y,et al.Experiment study on the variation of wall thickness during dieless drawing of stainless steel tube[J].Journal of Materials Processing Technology,2002,120(1-3):90-93.

[4]毛浩恩,刘雪峰,秦芳,等.锥形管无模拉拔成形极限及工艺优化[J].塑性工程学报,2011,18(2):57-62.

[5]张红钢,何勇,刘雪峰,等.Ni-Ti形状记忆合金热压缩变形行为及本构关系[J].金属学报,2007,43(9):930-936.

[6]王忠堂,张士宏,齐广霞.钨合金丝材无模拉拔成形温度场及流动应力梯度[J].稀有金属,2009,33(2):159-163.

[7]FURUSHIMA T,MANABE K.FE analysis of size effect on deformation and heat transfer behavior in microtube dieless drawing[J].Journal of Materials Processing Technology,2008,201(1-3):123-127.

[8]NAUGHTON M D,TIERNAN P.Requirements of a dieless wire drawing system[J].Journal of Materials Processing Technology,2007,191(1-3):310-313.

[9]TIERNAN P,HILLERY M T.Dieless wire drawing-an experimental and numerical analysis[J].Journal of Materials Processing Technology,2004,155-156(S):1178-1183.

[10]FURUSHIMA T,MANABE K.Experimental study on multipass dieless drawing process of superplastic Zn-22%Al alloy microtubes[J].Journal of Materials Processing Technology,2007,187-188(S):236-240.

[11]LI Y G,NATHAIEL R Q,ARAVINDA K.Structural evolution and drawability in laser dieless drawing of fine nickel wires[J].Materials Science and Engineering A,2003,358(1-2):59-70.

[12]LIU X F,WU Y H,XIE J X.Deformation behavior of Cu-12wt%Al alloy wires with continuous columnar crystals in dieless drawing process[J].Science in China Series E-Technological Sciences,2009,52(8):2232-2236.

[13]何勇.难加工线材智能化无模拉拔成形设备的研制[D].北京:北京科技大学,2006.

Effects of Dieless Drawing Processing Parameters on Microstructure and Mechanical Properties of Silicon Bronze

WANG Zhen,LIU Xue-feng,HE Yong,XIE Jian-xin

(Key Laboratory for Advanced Materials Processing(Ministry of Education),University of Science and Technology Beijing,Beijing 100083,China)

在进料速度0.5mm·s-1、拉拔速度0.67~1.00mm·s-1、加热温度600~800℃的条件下,对 QSi3-1硅青铜线材进行了无模拉拔实验,研究了无模拉拔工艺与QSi3-1硅青铜的显微组织和力学性能的关系。结果表明:在拉拔速度和断面收缩率相同的条件下,加热温度越高,无模拉拔成形结束后硅青铜晶粒的平均尺寸越大;当加热温度一定时,拉拔速度越高,硅青铜晶粒就越细小。无模拉拔成形硅青铜的硬度及抗拉强度随着加热温度的升高而逐渐降低,随着拉拔速度的升高而略有上升;在加热温度较低的条件下,抗拉强度下降明显,当加热温度升高到一定程度后,抗拉强度下降缓慢。无模拉拔成形过程中QSi3-1硅青铜的晶粒经历了变形细化及后续高温状态下的晶粒相互吞并长大两个过程。

硅青铜;无模拉拔;组织性能

QSi3-1silicon bronze alloy wires were processed by dieless drawing with the feeding speed of 0.5mm·s-1,the drawing speed of 0.67-1.00mm·s-1and the heating temperature of 600-800℃.Effects of drawing speed and heating temperature on microstructure and mechanical properties of the alloy were investigated.The results show that the average grain size of the alloy after dieless drawing is larger at a high heating temperature when the drawing speed and area reduction are given,while it is finer at a high drawing speed when the heating temperature is constant.The hardness and tensile strength of the alloy decrease rapidly at first and then slowly with the increase of heating temperature.Meanwhile,they increase slightly with increasing the drawing speed.The grains of the alloy undergo deformation refinement and subsequently swallowing up each other at a high temperature during dieless drawing process.

silicon bronze;dieless drawing;microstructure and mechanical property

TG146.1+1

A

1001-4381(2012)05-0059-05

国家自然科学基金资助项目(51174027)

2011-12-05;

2012-03-21

王祯(1985—),女,博士研究生,主要从事铜合金短流程制备加工工艺与组织性能关系的研究,联系地址:北京科技大学材料科学与工程学院225信箱(100083),E-mail:wangzhen0622@126.com

谢建新,男,教授,联系地址:北京市海淀区学院路30号北京科技大学材料科学与工程学院(100083),E-mail:jxxie@mater.ustb.edu.cn