超高压草鱼糜冻藏过程中的理化性质变化

2012-10-27朱兆娜符钰涓周典飞

朱兆娜,潘 见*,符钰涓,陶 敏,周典飞,王 颖

(合肥工业大学 农产品生物化工教育部工程研究中心,安徽 合肥 230009)

超高压草鱼糜冻藏过程中的理化性质变化

朱兆娜,潘 见*,符钰涓,陶 敏,周典飞,王 颖

(合肥工业大学 农产品生物化工教育部工程研究中心,安徽 合肥 230009)

以盐溶性蛋白含量、pH值、持水性、挥发性盐基氮(TVB-N)为指标,考察超高压处理的草鱼糜在-18℃冻藏期间理化性质的经时变化。结果表明:冻藏期间,盐溶蛋白含量和持水性随着压力的升高均先上升后下降,在400MPa时达到最大,分别为155.6mg/g和93.9%;盐溶蛋白含量、pH值、持水性呈下降趋势;TVB-N值呈现上升趋势。

草鱼;鱼糜;超高压;冻藏

草鱼是“四大家鱼”之一,是我国重要的淡水鱼类,年产量大,且肉质肥嫩,口味鲜美,蛋白质含量高。以草鱼制作的鱼糜颇受消费者欢迎。但是常规热加工工艺常使产品显得坚硬、欠鲜嫩感。采用超高压技术制作的鱼糜其品质有所改善[1-2]。为开发规模化加工工艺、确定产品保质期,本实验考察超高压加工的草鱼糜在冻藏过程中的理化性质变异,为开发规模化加工工艺、确定产品保质期提供理论依据。

1 材料与方法

1.1 材料与试剂

新鲜草鱼购于合肥市九华山路菜市场,蔗糖、山梨醇、食盐、复合磷酸盐等均为食品级。

1.2 仪器与设备

1 L/0~600MPa超高压设备 中国兵器工业集团第五二研究所;UV-1600紫外分光光度计 北京瑞利分析仪器公司;PHS-2C型精密酸度计 上海雷磁仪器厂;D-37520高速离心机 美国Sigma公司;DZ-400/2S型真空包装机 国营浙江金华市包装机械有限公司;SZC-180型采肉机 广州旭众食品机械有限公司。

1.3 方法

1.3.1 超高压鱼糜加工方法

1)购新鲜、符合水产品卫生标准的草鱼,即杀后去头尾、内脏后清洗干净,沿脊椎切成两部分后投入采肉机采肉。2)用5倍量冰水漂洗碎鱼肉一次,再用0.25~0.3g/100mL NaCl溶液漂洗两次,每次漂洗均为6min,用纱布脱水[3-4]。3)将脱水后的碎鱼肉放入斩拌机内绞肉,空斩2min后加入2g/100mL的食盐继续斩拌7min,最后加入0.3%复合磷酸盐再斩拌7min,搅拌过程温度不得高于10℃[3-4]。4)将鱼糜用PE真空包装后进行超高压处理,压力为200~500MPa,保压时间15min。于-18℃条件下贮藏。

1.3.2 鱼糜的pH值测定

鱼糜pH值测定参考GB/T 9695.5—2008《肉与肉制品pH测定》。将冻藏的样品于室温条件下解冻后进行测定,每5d测定一次。

1.3.3 挥发性盐基氮(TVB-N)含量测定

参考SC/T 3032—2007《水产品中挥发性盐基氮的测定》,样品解冻方法同1.3.2节,每5d测定一次。

1.3.4 持水性测定[5]

将样品于常温下解冻后,取约1g,将其切成厚度均匀的小块,用滤纸吸干表面的水分后称质量,再用干净的滤纸包住放入10mL离心管内,在4000r/min条件下离心20min,吸干表面水分称质量,重复3次,取平均值,每7 d测定一次。

式中:m1为离心后的样品质量/g;m0为离心前的样品质量/g。

1.3.5 盐溶蛋白含量测定1.3.5.1 盐溶蛋白提取

将样品于室温解冻后,准确称取2g鱼糜,加入40~50mL冰冷的0.6mol/L KCl溶液,匀浆至无块状鱼糜,4℃静置提取2h,然后10000r/min离心30min,取上清液[6],每7d测定一次。

1.3.5.2 盐溶蛋白含量测定

采用双缩脲法测定盐溶蛋白含量:取1mL样品,加入4mL双缩脲试剂,加1mL水,室温条件下发色30min,以KCl溶液为空白,于540nm波长处测定其吸光度,平行3次取其均值,从标准曲线上查出吸光度对应蛋白质质量浓度。

2 结果与分析

2.1 冻藏期间pH值变化

图1 冻藏期间草鱼糜pH值随压力的变化Fig. 1 Change of pH in grass carp surimi with increased pressure during frozen storage

肉腐败变质时,鱼肉蛋白在细菌和酶的作用下会产生挥发性的碱性物质,使pH值升高。因此,pH值的变化从一定程度上可以反映肉制品的新鲜度[7]。由图1可知,在0d时,经过超高压处理的草鱼糜pH值高于未超高压处理样,但变化范围较小,对照样pH值为6.95,而经400、500MPa处理后的鱼糜pH值分别为7.16、7.33。经过高压处理后鱼糜pH值升高其原因可能是高压使蛋白质发生变性,氨基和羧基得到释放,从而使pH值升高[8]。

冻藏期间,未经高压处理鱼糜的pH值在第5天明显下降,在第10天从6.48升高至6.74,此后又显著降低。与对照样不同的是,经高压处后理的鱼糜pH值在冻藏期间均呈下降趋势,在前10d变化显著,之后变化趋于平缓,且pH值均未再上升。高压处理后鱼糜pH值变化趋势的可能原因是,贮藏前期鱼肉蛋白自身的代谢过程产生酸类物质导致pH值下降[8];高压处理能够有效减缓蛋白质在后期贮藏过程中发生腐败变质,因而抑制了碱性胺类物质的释放,阻止了pH值升高。

2.2 冻藏期间TVB-N含量变化

TVB-N亦是评价肉制品新鲜度的有效指标,肉制品在腐败过程中蛋白质在细菌和酶的作用下分解产生胺类、氨等碱性挥发性物质[9-10]。因此,可以根据产生含氮物质量的多少间接判断肉制品新鲜程度。GB2773—2005《鲜冻动物性水产品卫生标准》规定,TVB-N含量≤20mg/100mg。

图2 冻藏期间草鱼糜TVB-N含量随压力的变化Fig. 2 Change of TVB-N in grass carp surimi with increased pressure during frozen storage

由图2可知,未经高压处理的鱼糜在第10天 TVB-N含量已经达到18.73mg/100g,而经过高压处理的鱼糜TVB-N含量考查范围内增长速率显著低于对照样,且随着压力增大,增长速度越慢,500MPa处理样第25天TVB-N含量为16.47mg/100g。TVB-N含量变化趋势表明,超高压处理可以显著降低鱼肉在冻藏过程中的腐败速度,从而有效延长了其货架期。

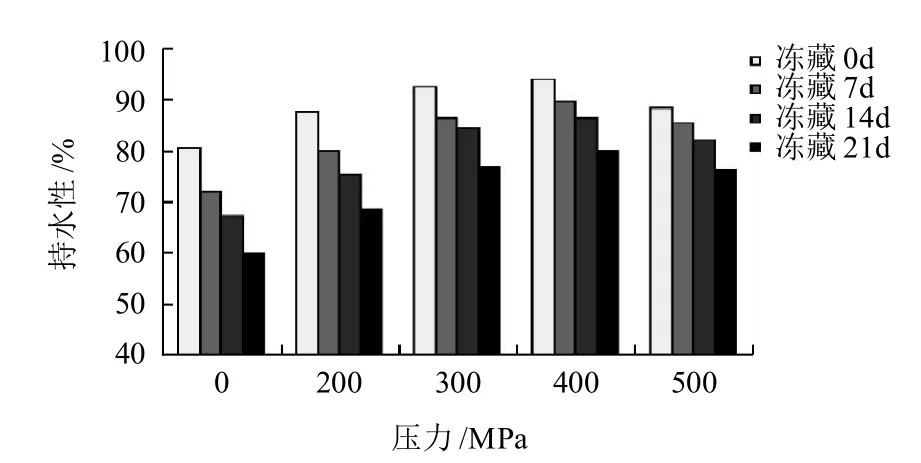

2.3 冻藏期间持水性变化

由图3可知,经过高压处理的鱼糜持水性高于对照样品,约为对照样的1.2倍。随着压力的升高鱼糜持水能力呈现先上升后下降的趋势,在400MPa时达到最大值93.9%。肉制品的持水性能以肌肉持水能力来衡量,指肌肉受到外力作用时保持其原有水分的能力[11]。高压提高鱼糜持水性的可能原理在于:高压作用使得蛋白质发生不同程度的变性,并有利于保持水分,但过高的压力可能导致蛋白质结构重组,反而降低了肌肉的持水能力[12-13]。冻藏期间,经超高压处理的草鱼糜同对照组的持水性均呈现下降趋势。可能原因是随着冻藏时间的延长,蛋白质结构分子之间的结合程度发生了变化,导致其持水能力下降[14]。随着处理压力的升高,冻藏期间的持水性下降速度越缓慢,这表明,高压可以延缓草鱼糜持水性下降的速率。

图3 冻藏期间草鱼糜持水性随压力的变化Fig. 3 Change of water-holding capacity in grass carp surimi with increased pressure during frozen storage

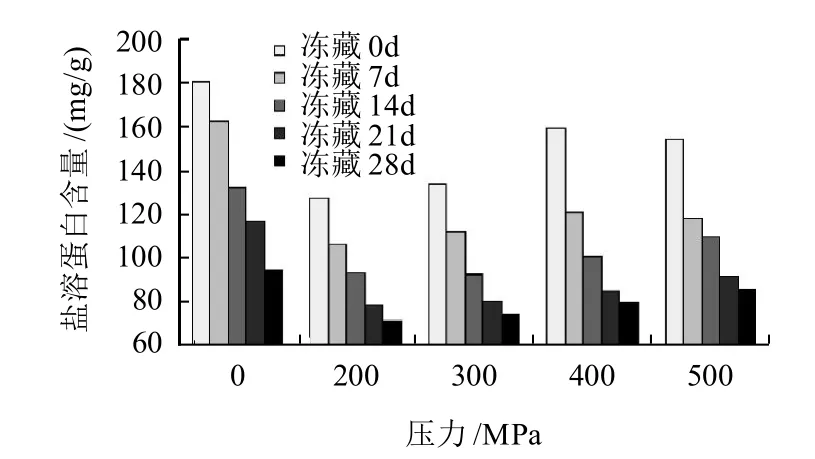

2.4 冻藏期间盐溶蛋白含量变化

图4 冻藏期间草鱼糜盐溶蛋白含量随压力的变化Fig. 4 Change of salt-soluble protein content in grass carp surimi with increased pressure during frozen storage

由图4可知,超高压处理对草鱼糜的盐溶蛋白含量变化有显著影响,经过超高压处理后的鱼糜其盐溶蛋白含量均低于对照组,且随着压力的升高,盐溶蛋白含量呈现先下降后上升的趋势,在400MPa处达到最大值155.6mg/g。其可能原因为:高压处理可以解聚肌动蛋白和肌球蛋白提高肌原纤维蛋白的溶解性,然而当压力过高时,可能会影响物质分子间结合形式,使得肌原纤维盐溶性降低,从而导致盐溶蛋白含量的下降[15]。鱼肉蛋白一般由水溶性的肌浆蛋白、盐溶性的肌原纤维蛋白和不溶性的基质蛋白组成,在冻藏过程中由于变性形成分子间氢键、疏水键、二硫键及盐键等使得其盐溶性下降[16-17]。冻藏过程中经超高压处理样与对照组的盐溶蛋白含量均呈显著下降趋势,冻藏7d后分别下降了10.2%、15.5%、16.1%、23.5%、23.1%。结果显示,压力升高加快了盐溶蛋白的变性速度,主因可能是经过超高压处理的草鱼糜pH值升高,且压力越大越偏离中性,而鱼糜蛋白在中性条件下最稳定,变性速度最慢,故经过超高压处理的草鱼糜盐溶蛋白变化较对照组显著。在冻藏过程中,超高压草鱼糜的pH逐渐降低并接近中性,而对照组则远离中性,因此其变性速度发生了变化。从图中也可以得出,冻藏21d后,相比较第14天盐溶蛋白含量分别下降了18.0%、9.0%、12.9%、14.6%、15.7%。盐溶蛋白含量与草鱼糜pH值有一定相关性,因此压力大小亦影响其含量变化。

3 结 论

本实验考察了超高压鱼糜贮藏过程中的pH值、TVB-N含量、持水性以及盐溶蛋白含量等品质指标的变化。结果表明,草鱼糜随着处理压力升高,草鱼糜pH值呈现上升趋势,但变化范围较小;而持水能力、盐溶蛋白含量均呈现先上升后下降趋势。pH值在冷冻贮藏前期显著下降,贮藏后期趋于稳定;而TVB-N含量、持水性以及盐溶蛋白含量在贮藏期间均呈现下降趋势,受压越高,各个理化指标变化速度越慢。因此,超高压高压处理可以有效减缓贮藏过程中鱼肉蛋白腐败变质的速率,提高鱼糜保质期。

由于衡量鱼糜品质指标的复杂性,本研究中所采用的4个考察指标仅体现了超高压鱼糜的部分品质特性变化,并不能全面考核鱼糜质量。

[1] 刘文聪. 超高压技术在食品加工中的应用[J]. 福建轻纺, 2010, 28(5): 28-32.

[2] 陆烨, 王锡昌, 刘源. 冷冻鱼糜及其制品品质评价方法的研究进展[J]. 食品科学, 2010, 31(11): 278-281.

[3] 柳春光. 冷鲜肉的保水、护色和保鲜[J]. 肉类工业, 2010(12): 12-16.

[4] 胡坤, 李栋燕, 余烈辉, 等. 多糖与磷酸盐对草鱼糜凝胶特性影响的研究[J]. 肉类工业, 2010(5): 12-15.

[5] 刘艺杰, 薛长湖, 李兆杰. 鳙鱼鱼糜在冻藏过程中理化性质变化的研究[J]. 食品工业科技, 2006, 27(6): 70-72.

[6] 潘锦锋, 罗永康. 鲢鱼鱼糜在冻藏过程中理化特性的变化[J]. 肉类研究, 2008, 22(9): 45-48.

[7] 林琳, 高艳艳, 吕顺, 等. 草鱼低温贮藏过程中的品质变化特性[J].食品科学, 2009, 30(24): 433-435.

[8] 邓记松. 超高压处理海珍品保鲜实验研究[D]. 大连: 大连理工大学, 2009.

[9] 张水华. 食品分析[M]. 北京: 中国轻工业出版社, 2006: 156-160.

[10] 周德庆. 水产品质量安全与检验检疫实用技术[M]. 北京: 中国计量出版社, 2007: 69-70.

[11] CLOMENERO F J. Muscle protein gelation by combined use of high pressure/temperature[J]. Trends in Food Science & Tecnology, 2002, 13(1): 22-30.

[12] HE H, ADAMS R M, FARKAS D F, et al. Use of High pressure processing for oyster shucking and shelf life extension[J]. Journal of Food Science, 2002, 67(2): 640-645.

[13] JOHNSTON D E, FARMER L J, DYNES C, et al. High pressure processing of mussels, oysters and prawns[C]//Pressure to Succeed: an Insight to High Pressure Food Processing. Ireland, 2003.

[14] BENJAKUL S, WISESSANGUAN W, THONGKAEW C, et al. Comparative study on physicochemical changes of muscle proteins from some tropical fish during frozen storage[J]. Food Research International,2003, 36(8): 787-795.

[15] 胡飞华, 陆海霞, 陈青, 等. 超高压处理对梅鱼鱼糜凝胶特性的影响[J]. 水产学报, 2010, 34(3): 329-334.

[16] 周爱梅, 曾庆孝, 刘欣, 等. 冷冻鱼糜蛋白在冻藏中的物理化学变化及其影响因素[J]. 食品科学, 2003, 24(3): 153-157.

[17] 周爱梅, 龚翠, 曹环, 等. 几种新型抗冻剂对鲮鱼鱼糜蛋白抗冻效果研究[J]. 食品工业科技, 2010(11): 318-320.

Physico-chemical Changes of Pressurized Grass Carp Surimi during Frozen Storage

ZHU Zhao-na,PAN Jian*,FU Yu-juan,TAO Min,ZHOU Dian-fei,WANG Ying

(Engineering Research Center of Bio-process, Ministry of Education, Hefei University of Technology, Hefei 230009, China)

Physico-chemical changes of grass carp surimi treated by ultra-high pressure (UHP) during frozen storage at - 18 ℃were studied by examining salt-soluble protein, pH, water-holding capacity, and total volatile basic nitrogen (TVB-N). The results showed that salt-soluble protein content and water-holding capacity initially increased and then decreased due to increased pressure, and reached the highest level of 155.6 mg/g and 93.9%, respectively at 400 MPa. During frozen storage, saltsoluble protein content, pH and water-holding capacity revealed a decreasing trend; in contrast, TVB-N exhibited an increasing trend.

ultra-high pressure;grass carp;surimi;frozen storage

TS254.4

A

1002-6630(2012)15-0133-03

2011-06-28

朱兆娜(1986—),女,硕士研究生,主要从事食品超高压加工技术研究。E-mail:zhaonaz1986@163.com

*通信作者:潘见(1955—),男,教授,博士,主要从事农产品加工研究。E-mail:yulinpeople@163.com