快速凝固工艺对AZ91HP镁合金腐蚀性能的影响

2012-10-27马国峰娄德元贺春林

马国峰,蔡 静,娄德元,贺春林

(1.沈阳大学 辽宁省先进材料制备技术重点实验室,辽宁 沈阳 110044;2.中国科学院金属研究所 沈阳国家联合实验室,辽宁 沈阳 110006)

由于镁合金密度小,比强度、比刚度高,阻尼性、导电导热性、再循环性好,在航天航空等国防领域及电子、交通等民用领域具有广阔的应用前景[1-2].然而迄今为止镁合金的应用仍然非常有限,主要原因之一就是镁合金的耐腐蚀性较差[3-5].在影响镁合金腐蚀性能的诸多因素中,其微观组织是重要的因素,如作为常用结构材料的AZ系列镁合金,其微观组织主要为α-Mg相和β-Mg17Al12相,在腐蚀中,β-Mg17Al12相通常是阴极,它在宽广的pH值范围内有着良好的钝化性能,当β-Mg17Al12相体积分数达到一定量并互相连接起来,则可在合金表面形成一腐蚀阻碍层,从而降低合金腐蚀速率[6-7].

快速凝固是一种新型的金属材料制备技术,它能使合金熔体的凝固速度加快、合金成分及组织分布均匀、晶粒细化等[8-9].我们研究发现[10],快速凝固工艺对AZ91HP镁合金的显微组织产生了显著影响,使合金晶粒细化,并使得β-Mg17Al12相数量增加且分布形态发生变化,对AZ91HP镁合金的腐蚀性能产生重要影响.本文研究了快速凝固工艺对AZ91HP镁合金耐腐蚀性能的影响,并对镁合金的腐蚀机理进行了探讨.

1 试验材料及方法

实验合金的化学成分见表1.将AZ91HP镁合金铸锭放入石英管中感应加热至熔化,再用高纯氩气将熔体喷入铜模中,制得直径为4mm的合金圆棒.

表1 AZ91HP镁合金的化学成分(质量分数)Table 1 Chemical composition of the AZ91HP(Mass fraction)

采用失重法测定镁合金在腐蚀介质中的腐蚀速率.试样测试尺寸为直径10mm,长4mm,实验前均经1 200#金相砂纸打磨处理,用无水酒精清除表面油污,再在精度为0.1mg的电子天平上称量试样的初始质量.实验分别采用质量分数为0.5%和3.5%的NaCl水溶液作为腐蚀介质,试验温度为(25±3)℃.将试样悬挂在腐蚀介质中浸泡12h,取出后在沸腾的含有15%CrO3+1%AgNO3水溶液中静置15min,用无水酒精清除试样表面的腐蚀产物,吹干后在电子天平上称取腐蚀后的质量.

极化曲线测定采用CHI600A型电化学分析仪.电解质溶液质量分数为3.5%NaCl溶液,辅助电极为Pt电极,参比电极为饱和甘汞电极,在恒温25℃条件下测试.电位扫描区间为腐蚀电位(Ecorr)±200mV,扫描速度为1mV/s.研究电极为镁合金试样,工作面为圆形(r=4mm),用石蜡涂封.采用Polyvar-Met金相显微镜和Supra35扫描电子显微镜(SEM)对腐蚀前后的试样表面形貌进行分析;腐蚀产物X射线衍射分析在D/max-2500PC仪器上进行.使用SEM对试样表面进行面扫描,分析各元素在试样表面的分布情况.

2 结果与讨论

2.1 腐蚀介质浓度对腐蚀速率的影响

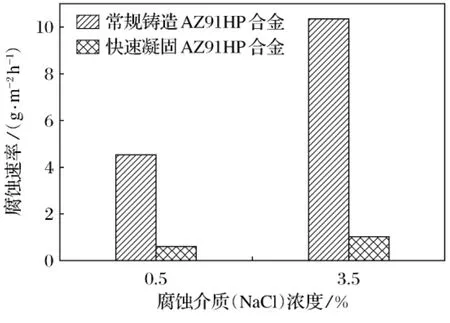

图1为采用失重法测得的常规铸造和快速凝固铸造的AZ91HP镁合金在0.5%和3.5%(质量分数)NaCl溶液中的腐蚀速率.由图1可见,腐蚀介质浓度增加,腐蚀速率加快.这主要是由于Cl-是活性阴离子,具有较强的渗透和吸附作用.Cl-浓度越高,其对试样表面保护膜的腐蚀就越严重,导致已有薄弱区域的进一步破坏和新的薄弱区的出现,从而使金属离子较快的转移到溶液中,加速了腐蚀过程.从图1中还可以看出,快速凝固的AZ91HP镁合金的腐蚀速率较小,随介质浓度升高的变化不大,可见快速凝固技术提高了AZ91HP镁合金的耐蚀性能.

图1 介质浓度对腐蚀速率的影响Fig.1 The influence of solution concentration on corrosion rate

2.2 极化曲线

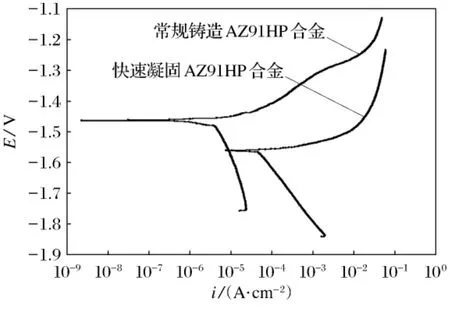

图2为常规铸态和快速凝固AZ91HP镁合金在质量分数3.5%NaCl溶液中的极化曲线.从极化曲线结果可以看出,快速凝固AZ91HP镁合金的腐蚀电位明显高于常规铸态AZ91HP镁合金的自腐蚀电位.通过对极化曲线进行Tafel拟合,可以得出,常规铸态AZ91HP镁合金的腐蚀电位为-1.56V(相对于饱和甘汞电极),腐蚀电流密度1.082×10-4A·cm-2,无明显钝化区;而快速凝固AZ91HP镁合金的自腐蚀电位为-1.46V(相对于饱和甘汞电极),随着电位的变化,在强极化区电流变化小于常规铸态AZ91HP镁合金,腐蚀电流密度为2.358×10-5A·cm-2.由此可见快速凝固AZ91HP镁合金较常规铸态AZ91HP镁合金耐腐蚀,实验结果与失重法测试结果一致.

图2 在3.5%NaCl溶液中常规铸态和快速凝固AZ91HP镁合金的极化曲线Fig.2 Polarization curves for conventional casting and rapidly solidified alloy in 3.5%NaCl solution.

2.3 腐蚀试样的表面形貌及产物分析

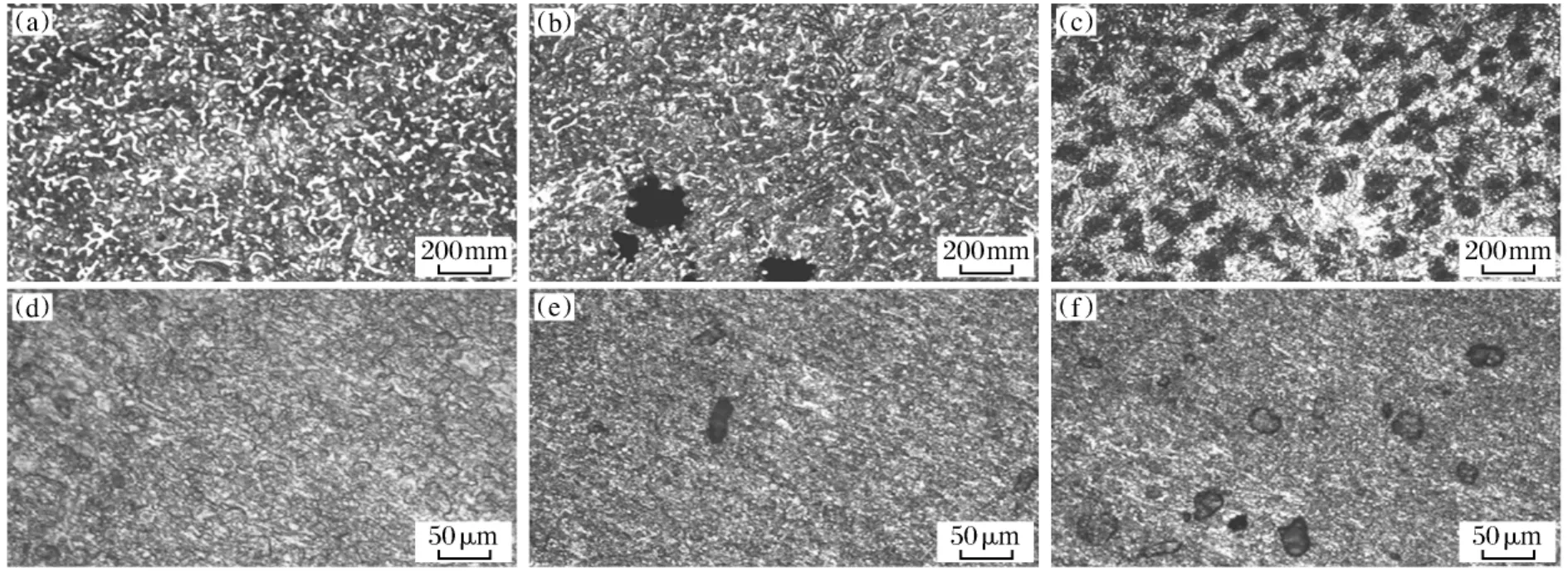

图3为常规铸态和快速凝固AZ91HP镁合金在3.5%NaCl(质量分数)溶液中不同腐蚀时间后的表面形貌变化.由图可见快速凝固AZ91HP镁合金的腐蚀较轻,在腐蚀介质中浸泡25h后,只有局部出现了点腐蚀.而常规铸态合金表面发生了大面积点腐蚀,这与失重法测得的表面腐蚀速率结果相一致.

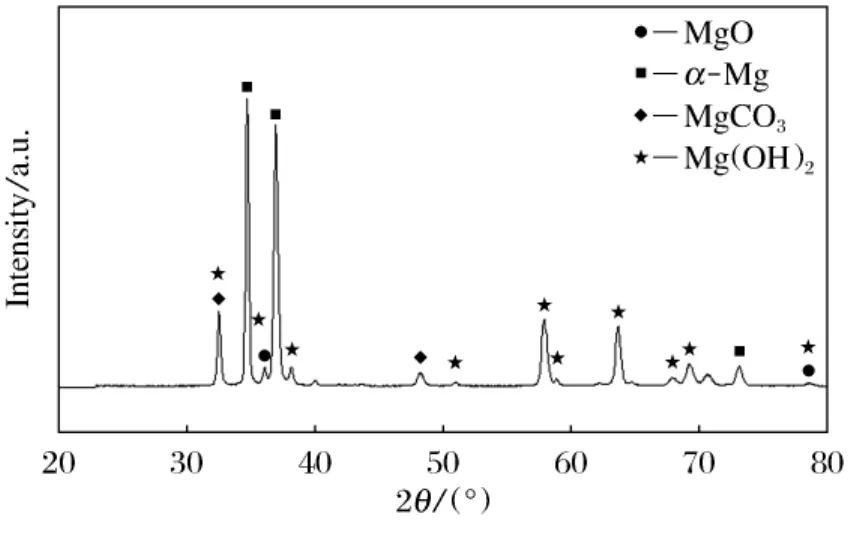

分别对两种方法铸造的合金的表面腐蚀产物进行XRD分析,结果表明两种合金的腐蚀产物没有明显的差异.图4为快速凝固AZ91HP镁合金在3.5%NaCl腐蚀介质中经25h腐蚀后其表面腐蚀产物的XRD谱图,腐蚀产物由α-Mg、Mg(OH)2、MgCO3及 MgO 组成.MgO 不如 Mg(OH)2稳定,MgO经过长时间浸泡腐蚀后开始生成Mg(OH)2[11].表面中 Mg(OH)2较多,越往基体内部越少;而MgO的分布则正好相反.腐蚀产物中的MgCO3生成则是由于Mg(OH)2在干燥过程中与空气中CO2发生了如下反应的结果:

图3 常规铸造和快速凝固AZ91HP合金在3.5%NaCl溶液中腐蚀不同时间后的表面形貌Fig.3 Micro-corrosion morphologies of CC and RS AZ91HP alloy in 3.5%NaCl solution

图4 快速凝固AZ91HP镁合金在3.5%NaCl腐蚀介质中经25h腐蚀后表面腐蚀产物的XRD谱图Fig.4 XRD result of rapidly solidified AZ91HP alloy corroded for 25hin 3.5%NaCl solution

2.4 Mg17Al12对腐蚀性能的影响

β-Mg17Al12相的数量、尺寸和分布对AZ91镁合金的腐蚀性能具有重要的影响[12-13].在常规铸态AZ91HP镁合金中β-Mg17Al12的晶粒尺寸较大,块状β-Mg17Al12相沿晶界不连续分布,有的甚至以颗粒的形式存在,导致β-Mg17Al12相之间的距离变大,正如图5a所示[10].α-Mg相和β-Mg17Al12构成腐蚀电池,从而导致合金的耐腐蚀性能下降.在腐蚀初期,α-Mg相作为阳极易于腐蚀溶解,而作为阴极的β-Mg17Al12相大部分保持完好,一部分的β-Mg17Al12相因其周围的共晶α-Mg相腐蚀严重而剥落.在腐蚀过程中,β-Mg17Al12相和新生的腐蚀产物不能对α-Mg相形成有效的保护,以阻止腐蚀的发展.

如图5b所示,对于快速凝固AZ91HP镁合金,β-Mg17Al12相的尺寸要细小得多,分布更加均匀,且近似连续地分布于细化的α-Mg晶界上.在这种情况下β-Mg17Al12相可以有效地起到阻碍腐蚀的作用.由于晶粒细小,使β-Mg17Al12相之间的间距变小,α-Mg相被β-Mg17Al12相完全隔离开,阻止了腐蚀从一个α-Mg晶粒发展到与其相邻的α-Mg晶粒[13].当反应达到稳定后,表层的α-Mg相已被全部溶解,只有部分在β-Mg17Al12相下面的α-Mg还在受腐蚀.随着腐蚀过程的进行,腐蚀产物不断增多,腐蚀产物与β-Mg17Al12相一起阻碍了腐蚀的进一步进行,降低了腐蚀速度.

图5 合金的显微组织[10]Fig.5 Microstructure of alloys

由于冷却速度的加快,使合金的晶粒细化,组织更均匀,并呈连续网状分布于晶界处,可以有效阻碍腐蚀,使合金具有较好的耐腐蚀性能,是快速凝固AZ91HP镁合金耐腐蚀性能提高的主要原因.

2.5 α-Mg相对腐蚀性能的影响

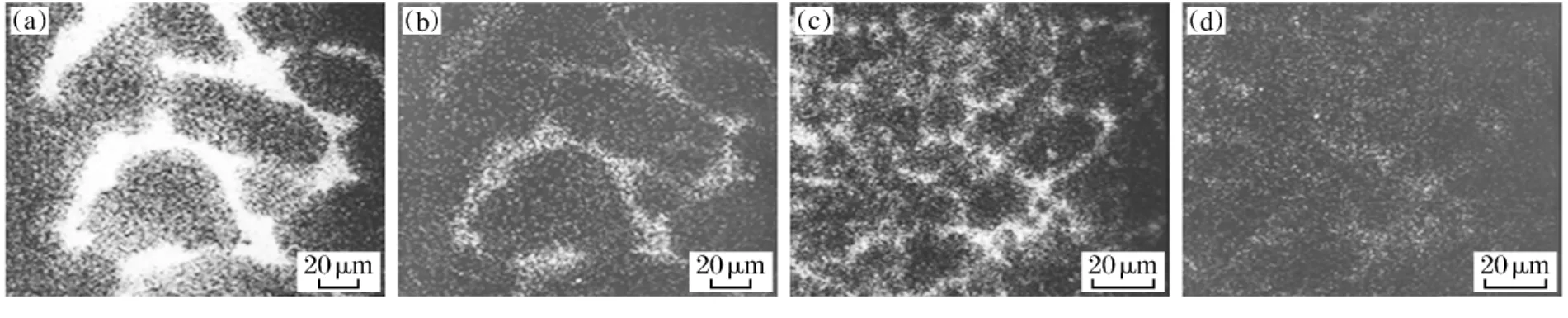

α-Mg相在AZ91HP镁合金的腐蚀中起着重要的作用,它的耐蚀性能决定了合金的腐蚀行为,尤其α-Mg相的微区成分是其腐蚀行为的关键[12].通过对合金凝固过程进行分析发现,先析出的α-Mg初晶相中含Al量较少,共晶反应生成的α-Mg相中含Al量较高,即使在一个α晶粒内,从晶内到晶界,Al元素也存在偏析.由于Al含量的不同,先析出的α-Mg相与共晶α-Mg相在腐蚀性能上存在差异,从而造成了腐蚀行为上的差异[12].AZ91HP镁合金经快速凝固后,得到了均匀细小的显微组织,降低了第二相的阴极作用,以及由于快速凝固使合金基体中铝含量增加,增加了合金的电极电位,使镁合金耐腐蚀性能得到显著的改善.图6为常规铸造和快速凝固AZ91HP镁合金的Al元素和Zn元素的面分布图.从图中可以看到,快速凝固AZ91HP镁合金的Al元素和Zn元素分布更加均匀,尤其是Zn元素,在常规铸态合金中Zn元素主要聚集在β-Mg17Al12相中,而快速凝固后,Zn元素比较均匀的分布在整个合金中,这有利于合金耐腐蚀性能的提高.

图6 常规铸造和快速凝固AZ91HP镁合金的元素分布图Fig.6 Element distribution of conventional casting and rapidly solidified AZ91HP alloys

2.6 显微缩松的影响

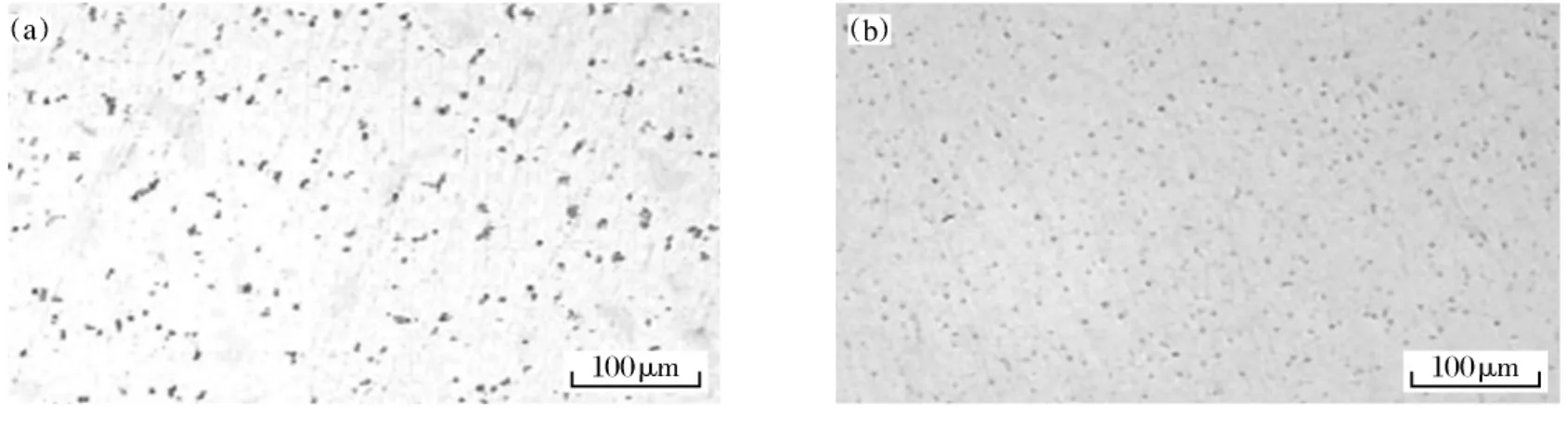

图7为常规铸态和快速凝固AZ91HP镁合金未腐蚀前的表面形貌.其中黑色的点为气孔,可以看到样品的表面具有显微气孔.同常规铸造的合金相比,快速凝固合金的显微气孔比较细小.在镁合金铸造过程中,由于某些原因,必然存在一些缺陷,包括表面裂纹、裂边、缩松、缩孔、凹陷或压坑、麻面、点状氧化物等.这些缺陷对镁合金的腐蚀有很大的影响,如果镁合金中存在缺陷,那么镁合金的腐蚀将从这些缺陷的地方进入镁合金基体中,使镁合金发生点蚀[14].

图7 快速凝固和常规铸造AZ91HP镁合金未腐蚀前的表面形貌Fig.7 Optical micrographs of conventional casting and papidly solidified AZ91HP alloys before etching

在镁合金中,显微缩松的存在不仅恶化了力学性能,也恶化了合金的耐腐蚀性能.显微缩松的存在使腐蚀面积增大,另外显微缩松往往是在合金的缺陷处形成,使其更容易成为腐蚀对象.基于上述原因,晶粒细化使快速凝固的合金中显微疏松减少,使其具有更好的耐腐蚀性能.

3 结 论

通过铜模铸造可制备快速凝固AZ91HP镁合金.采用失重法和电化学腐蚀法研究了快速凝固工艺对AZ91HP镁合金的耐腐蚀性能的影响.失重法及极化曲线的测试结果表明,与常规铸态AZ91HP镁合金相比,快速凝固AZ91HP镁合金具有更好的耐腐蚀性能.通过快速凝固技术,使合金晶粒细化,使合金的元素分布更加均匀,尤其是Zn元素的均匀分布,有利于镁合金耐腐蚀性能的提高.快速凝固工艺使镁合金的显微缩松减少,改善合金表面的相分布和微观结构,有利于合金耐蚀性能的改善.

[1] 刘楚明,葛位维,李慧中,等.Er对铸态AZ91镁合金显微组织和耐腐蚀性能的影响[J].中国有色金属学报,2009,19(5):847-853.

[2] Kamado S,Koike J,Kondoh K,et al.Magnesium research trend in Japan[J].Matterial Science Forum,2003,419-422(1):21-34.

[3] 曾荣昌,周婉秋,韩恩厚,等.pH值对挤压Mg合金AM60腐蚀的影响[J].金属学报,2005,41(3):307-311.

[4] Hikmet A,Sadri S.Studies on the influence of chloride ion concent ration and p H on the corrosion andelect rochemical behaviour of AZ63magnesium alloy[J].Materials and Esign,2004,6(25):637-643.

[5] Kawamura Y,Hayashi K ,Inoue A.Rapidly Solidified Powder Metallurgy Mg97Zn1Y2Alloys with Excellent Tensile Yield Strength above 600MPa[J].Mater Trans,2001,42(7):1172-1176.

[6] Mingchun Z,Ming L,Guangling S,et al.Influence of the-phase morphology on the corrosion of the Mgalloy AZ91[J].Corrosion Science,2008,50(7):1939-1953.

[7] Ambat R,Evaluation of microstructural effects oncorrosion behavior of AZ91Dmagnesium alloy[J].Corrosion Sci,2000,42(8):1433-1455.

[8] 吴振宇,李培杰,刘树勋,等.镁合金腐蚀问题的研究现状[J].铸造,2001,50(10):583-586.

[9] Sanekjuk A V,Neikov O D,Thompson G E,et al.Effect of rapid solidification on the microstructure and corrosion behaviour of Al-Zn-Mg based material[J],Corrosion Science,2007,49(2):276-286.

[10] Cai J,Zhang H F,Hu H Q.Influence of rapid solidification on the microstructure of AZ91HP alloy[J].Journal of Alloys and Compounds,2006,422(1-2):92-96.

[11] Lunder O,Lein J E,Aune T K,Corrosion behavior of AZ91alloy[J].Corrosion,1989,24(9):2369-2372.

[12] Song G L, Andrej A, Matthew D.Influence of microstructure on the corrosion of diecast AZ91D[J].Corrosion Science,1998,41(2):249-273.

[13] Song G L,Atrens A,Wu X L,et al.Corrosion behavior of AZ21,AZ501and AZ91in sodium chloride[J].Corrosion Science,1998,40(10):1769-1791.

[14] Reidar T,Hans H.The Corrosion of Magnesium Aqueous Solution Containing Chloride Ions[J].Corrosion Science,1977,17(4):353-365.