多滚刀顺次作用下岩石破碎模拟及刀间距分析

2012-10-26霍军周孙伟郭莉李震张旭

霍军周,孙伟,郭莉,李震,张旭

(大连理工大学 机械工程学院,辽宁 大连 116024)

全断面岩石掘进机(TBM)是一种隧道掘进的大型专用工程机械,其中多滚刀作用下的刀间距设计是掘进机设计的核心技术之一,合理的刀间距设计对提高刀盘掘进性能、刀具寿命和刀盘大轴承寿命,减轻掘进机震动,降低噪音等具有举足轻重的作用.

TBM刀盘上的滚刀在推力和扭矩作用下,不断旋转贯入岩石,在刀尖下和刀具侧面形成高应力压碎区和放射状裂纹,并使产生裂纹扩展,当其中一条或多条裂纹扩展到邻近滚刀造成的裂纹时,形成岩石碎片[1].针对复杂多变的岩石边界条件,设计最优的刀间距以实现最优的掘进性能,一直是许多学者研究的目标.国内外学者主要从数值仿真和物理实验两方面进行刀间距的研究,得出了一些有意义的结论,这一过程受滚刀间距、刀盘掘进参数、岩石属性以及刀盘结构形式的影响[2-9].

目前工程实际中刀盘上滚刀切削岩石通常是多把滚刀顺次作用的过程.因此有必要考虑刀盘上相邻滚刀之间的顺次关系模拟多把滚刀以不同的顺次角度破碎岩石的过程.基于上述分析,本文分别以泥质粉沙岩和花岗片麻岩为边界条件,建立多滚刀顺次作用下垂直压入岩石的破碎仿真模型,模拟多滚刀在不同顺次关系下垂直压入岩石的仿真过程,研究多滚刀的刀间距以及顺次角度与岩石破碎能量之间的映射关系,进而研究滚刀在刀盘上不同位置的最优刀间距和最优的顺次角度.

1 岩石边界描述及多滚刀破碎岩石仿真模型建立

1.1 岩石边界描述

从地质报告中选取两种典型岩石,模拟岩石在单把滚刀、双把滚刀及三把滚刀同时及顺次作用下岩石的破坏过程,定性地建立滚刀刀间距、相邻滚刀顺次角度与岩石破碎能量之间的关系.2种岩石取自青海工程的地质报告,从青海工程地质报告统计可得下表1.

表1 青海工程地质报告围岩统计表Table 1 Rock statistics of Qinghai engineering geology

可见Ⅱ类围岩及Ⅴ类围岩所占比例最大,可以作为研究对象.Ⅱ类围岩为侵入花岗闪长岩体及元古界花岗片麻岩,岩石坚硬,岩体较完整.Ⅴ类围岩为第3系砂砾岩,泥质粉砂岩互层,胶结较软.

表2 2种典型岩石力学参数表Table 2 Parameters of two typical rock mechanics

故取一种典型较软岩为泥质粉砂岩;一种较硬岩为花岗片麻岩.它们的具体参数见表2所示2种典型岩石力学参数表.

1.2 多滚刀垂直压入岩石的破碎仿真模型

基于岩石破碎软件平台RFPA,建立多滚刀作用下的岩石破碎模型如图1所示,相关建模所需要的滚刀结构参数、控制参数及岩石尺寸参数如下:刀刃角90°,刀刃宽度10 mm.岩石尺寸200×600 mm.位移加载0.005 mm/step,侧向围压 20 MPa.

图1 三滚刀作用下岩石破碎仿真模型Fig.1 Rock model induced by three cutters

2 多滚刀作用下两种岩石的破碎过程

采用刀头做功与岩石破碎面积之比作为单位面积内滚刀破碎岩石所需要的能量,分析在不同刀间距以及不同顺次角度对滚刀破岩效率的影响.

2.1 多滚刀同时垂直压入岩石过程分析

如图2,当刀头作用到岩石上后,会在刀头下面产生高亮区.随着位移荷载的增加,刀头两侧先产生裂纹.刀头下面的岩石将被压碎,两侧的裂纹会持续非对称扩展.随着荷载的进一步增加,两侧的裂纹趋向于水平方向发展,基本上沿着主应力方向发展.

图2 三滚刀作用下岩石破坏过程Fig.2 Rock fragmentation process model induced by three cutters

2.1.1 花岗片麻岩

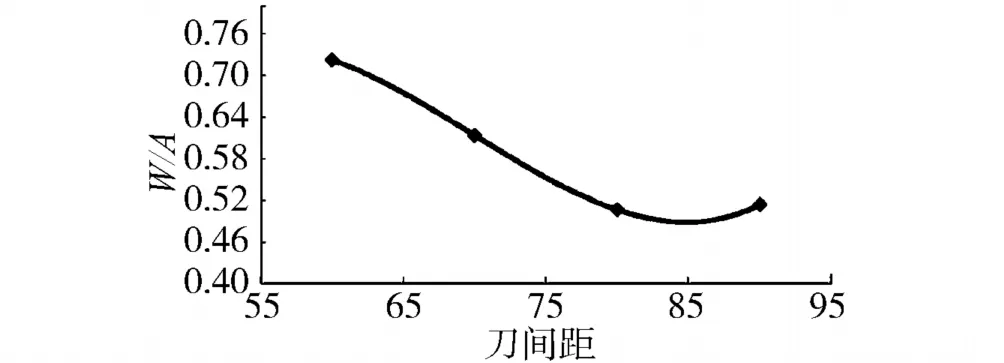

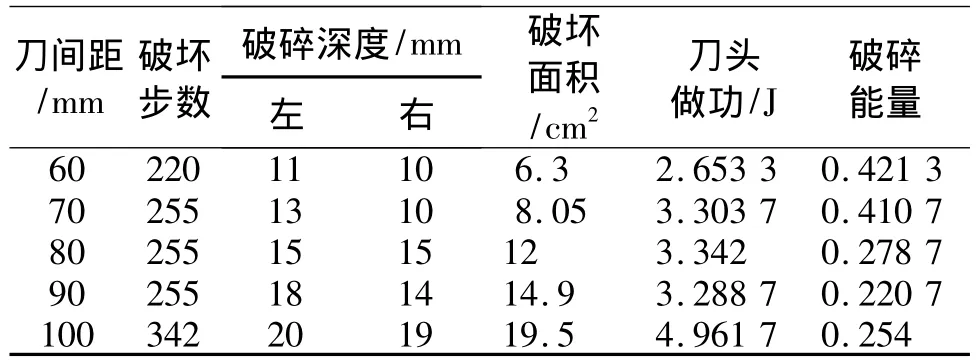

三滚刀同时破碎岩石的仿真数据如表3.刀间距与破岩效率之间的关系如图3所示.

2.1.2 泥质粉砂岩

三滚刀破碎岩石的仿真数据如表4.刀间距与破岩效率之间的关系如图4所示.

表3 三滚刀同时破碎花岗片麻岩的仿真数据Table 3 Simulation data of rock fragmentation process induced by three cutters simultaneously for granite gneiss

图3 三滚刀同时作用下花岗片麻岩比能-刀间距关系Fig.3 SE-Cutter space relation under three cutters simultaneously for granite gneiss

表4 三滚刀破碎泥质粉砂岩的仿真数据Table 4 Simulation data of rock fragmentation process induced by three cutters simultaneously for muddy siltstone

图4 三滚刀作用下泥质粉砂岩比能-刀间距关系Fig.4 SE-cutter space relation under three cutters simultaneously for muddy siltstone

2.2 多滚刀顺次垂直压入岩石过程分析

2.2.1 花岗片麻岩

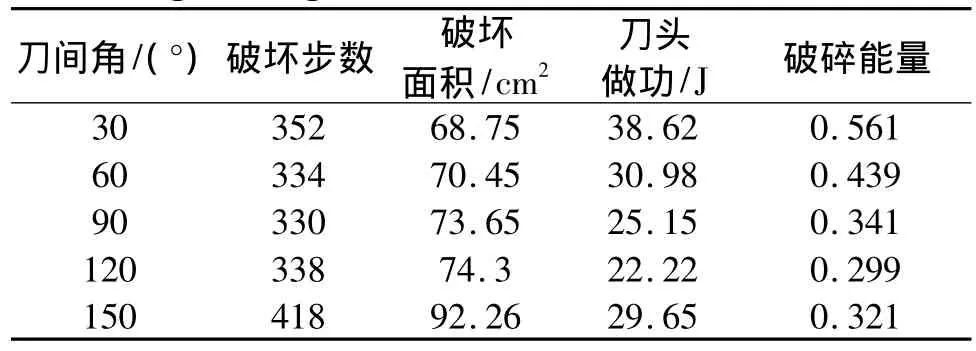

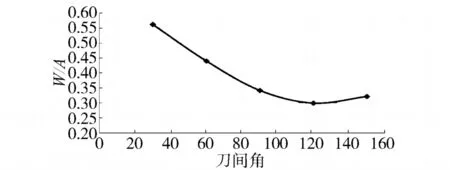

根据图3可知,三滚刀同时压入岩石的最优刀间距为85 mm,因此以85 mm刀间距数值为依据,进而模拟三滚刀在不同顺次角度下压入岩石的过程,仿真数据如表5所示.

根据表5仿真数据和图5可以看出:

1)三滚刀顺次破岩与同时破岩的破岩效率差别明显.在三滚刀同时破岩的情况下,最优刀间距下破碎单位面积(cm2)岩石的能量约为0.56 J左右.而在三滚刀以不同刀间角破岩的情况下,滚刀破碎单位面积岩石的能量在0.56~0.299 J之间,在最优顺次角度下滚刀破碎单位面积岩石的能量仅需要0.299 J,因此三滚刀顺次破碎单位面积的岩石消耗的能量更小,破岩效率更高.

2)对于花岗片麻岩而言,存在最优的顺次刀间角,其破岩的最优刀间角为120°左右.从仿真结果的曲线图上看,随着刀间角的增大,破碎单位面积岩石的能量先减小,到了120°达到最小,之后又会增加.最优的刀间角与岩石种类和工况等因素有关,根据实际情况需要综合考虑.

表5 三滚刀不同相邻角度顺次压入花岗片麻岩的仿真数据Table 5 Simulation data of rock fragmentation process induced by three cutters successively for granitic gneiss

图5 三滚刀顺次破碎岩石的相邻角度与破岩效率的关系Fig.5 SE-Cutter space relation under three cutters successively for muddy siltstone

2.2.2 泥质粉砂岩

三滚刀以不同刀间角顺次压入泥质粉砂岩的仿真数据如表6.

表6 三滚刀以不同刀间角顺次压入泥质粉砂岩Table 6 Simulation data of rock fragmentation process induced by three cutters successively for muddy siltstone

上述刀间距都为90 mm,从岩石仿真数据看,顺次破碎单位面积岩石的能量在0.23~0.31 J之间,比滚刀同时破碎岩石的能量(0.22)略大.随着刀间角的增大,破碎岩石的单位面积能量也有减小的趋势,但由于泥质粉砂岩强度低,随着刀间角的增大,会造成岩石掌子面不稳定,产生了大片岩石脱落的情况,这样显然不利于破岩过程的顺利进行.所以,对于泥质粉砂岩,更需要合理控制刀间角,在保持岩石掌子面稳定的前提下,提高破碎岩石的效率.

图6 以90°刀间角顺次破碎泥质粉砂岩Fig.6 Muddy siltstone fragmentation process induced by three cutters with 90°successively degrees

3 刀间距分析

从仿真结果来看,随着刀间距增大,破碎单位体积所需能量先减小后增大,存在最优刀间距,这与理论分析以及物理实验符合.对于花岗片麻岩,最优刀间距在80~90 mm之间,泥质粉砂岩最优刀间距在90~97 mm之间.

通过数值仿真结果分析,可以看出:双滚刀破岩、三滚刀同时破岩及三滚刀顺次破岩数据相比,其他条件相同的情况下,前者破碎单位面积消耗的能量较小,如图7、8所示.

图7 泥质粉砂岩:双滚刀破岩、三滚刀同时破岩及三滚刀顺次破岩效果对比Fig.7 SE-cutter space relation under different cuttingways for muddy siltstone

图8 花岗片麻岩:双滚刀破岩、三滚刀同时破岩及三滚刀顺次破岩效果对比Fig.8 SE-cutter space relation under different cutting ways for granite gneiss

4 结论

通过上述分析,可定性地得到如下结论:

1)在滚刀的作用下岩石的破坏是由于压缩、剪切共同作用的结果.单滚刀作用时岩石以压缩破坏为主,多滚刀作用岩石以剪切破坏为主;

2)相对于压缩破坏而言,受剪切破坏而破碎的岩石体积更大,因此在设计刀盘时应尽量让岩石受剪切作用;

3)通过三把滚刀同时压入和顺次压入岩石作用效果相比,可得出,滚刀顺次压入岩石会使得滚刀破碎岩石的效率最高,主要是由于顺次压入的每一把滚刀都具有一个破碎岩石的临空面,使得滚刀能较多的利用其剪切能力破碎掉岩石,在破碎同样体积的岩石所消耗的能量最小;

4)通过三滚刀以不同顺次角度破碎岩石的过程,可以看出,对于岩石强度较高的情况下,顺次破岩的高效性更能体现出来;而对于软岩来说,需要同时考虑破岩掌子面的稳定性,更需要强调多滚刀同时破碎岩石的效果.

[1]SCHALAGEN E,VAN MIER JGM.Simple lattice model for numerical simulation of fracture of concrete materials and structures[J].Materials and Structures,1992,25:534-542.

[2]张照煌,叶定海,赵庆玉.岩石掘进机刀具间距的确定及分析[J].工程机械,2002(11):11-12.ZHANG Zhaohuang,YE Dinghai,ZHAO Qingyu.Cutters spacing calculation and analysis of rock TBM[J].Construction Machinery,2002(11):11-12.

[3]CSM computer model for TBM performance prediction[EB/OL].[2010-10-11].http://www.mines.edu/Academic/mining/research/emi/.

[4]GERTSCH R E.Rock toughness and disc cutting[D].Missouri:University of Missouri-Rolla,2000:35-36.

[5]ROSTAMI J,OZDEMIR L.Computer modeling of mechanical excavators cutterhead[C]//Proceedings of the World Rock Boring Association Conference.Ontario,Canada,1996.

[6]GONG Q M,ZHAO J,HEFNY A M.Numerical simulation of rock fragmentatin process induced by two TBM cutters and cutter spacing optimization[J].Tunnelling and Underground Space Technology,2006,21:263.

[7]SNOWDON R A,RYLEY M D,TEMPORAL J.A study of disc cutting in selected British rocks[J].Journal of Rock Mechanics and Mining Sciences and Geomechanics Abstracts,1982,19:107-121.

[8]GERTSCH R,GERTSCH L,ROSTAMI J.Disc cutting tests in colorado red granite:implications for TBM performance prediction[J].International Journal of Rock Mechanics and Mining Sciences,2007,44(2):238-246.

[9]CIGLA M,YAGIZ S,OZDEMIR L.Application of tunnel boring machines in underground mine development[C]//Proceedings of the 17th International Mining Congress and Exhibition.Ankara,Turkey,2001.