仿真实验:良好散热型液压油箱及工况监控研究

2012-10-26龙藤刘晓南北京建筑工程学院100044

龙藤 刘晓南 北京建筑工程学院 100044

仿真实验:良好散热型液压油箱及工况监控研究

龙藤 刘晓南 北京建筑工程学院 100044

hydraulic system; hydraulic source; hydraulic oil temperature; monitoring system

引言

液压系统,作为一种动力传动与控制系统,目前已经广泛应用于各种机械设备[1]。但是,由于液压系统,特别是高速液压控制系统,存在较大功率损失,功率损失变成热量使液压油温度升高。而液压油温度升高,导致液压系统性能变差,甚至不能正常工作。 根据检索到的文献看[2],液压系统故障和非正常停机,80%以上是因为液压油温度不正常所致。

油温过高会对液压系统产生不良影响。这些影响主要有:(1)油温过高,油液粘度降低,液压油可压缩性变差,影响液压系统执行元件运动速,对于控制系统而言,降低控制精度和快速性,对于传动系统而言,同样降低工作速度;(2)油温过高,会使油液的润滑性能变坏,加剧运动副元件的磨损;(3)油温过高,加速油液氧化变质,并析出沥青物质,降低液压油的使用寿命。析出物堵塞阻尼小孔和缝隙式阀口,导致压力阀卡死而不能动作、金属管路伸长而弯典,甚至破裂等。

目前,解决液压系统温升问题的技术,一般是利用油箱壳体表面自然散热的方法。利用油箱壳体自然散热,油箱体积往往偏大.油箱容积通常要达到250l以上[2]。

1.良好散热型油箱箱体结构总体构想

1.1 传统油箱结构特点

传统油箱通常采用油箱壳体自然散热的方式,由于油箱采取整体式,散热面积较小,所以液压油温度较高。为降低其温度,因此油箱体积往往偏大。

本设计要求油箱具有良好的自然散热能力并且可以应用于移动式设备,因此需要突破常规设计思路,采用新结构油箱,尽可能增大油箱自然散热面积。

1.2 单体组合式散热油箱结构的总体方案

建筑暖通系统,为了增加传热面积,提高传热效率,广泛采用板翅式散热器。如图1和2所示。本研究,采用板翅状薄钢板,焊接成形为油箱模块单体,然后配装成具有良好散热性能的液压系统用油箱。这种油箱的设计有两种好处,一是避免油箱体积过大,二是避免配置复杂独立的冷却装置。如需要,可以在支撑油箱的台架上,配置液压马达,由液压马达带动风扇对油箱进行冷却。为了增大油箱的通风量,增强油箱散热能力以及实现油箱单体体整体化,在底部安装风扇,用台架支撑风扇和油箱。

图1 风扇设计 图2总体设计

2.散热需求分析

2.1 散热要求具体分析

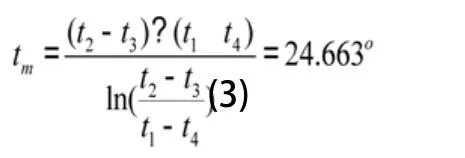

当液压油温度到达一定值时,需要可以使油温保持在适当温度范围的油箱壳体散热。采用LMTD法计算油箱的散热面积。

LMTD法是基于传热公式

式中:Φ—液压油需要散发的热量;

K—传热系数;

A—油箱散热面积;

Δtm—空气平均温差。

2.2 油箱单体散热面积的计算

设计要求:液压油的进口温度为80℃, 出口温度为60℃;液压油的流量为30l/min,空气流量为0.377m3/s;油箱顶部空气温度为30℃,油箱顶部空气温度为60℃。

在相同储油量的情况下,本课题的主要目的是尽量减小油箱尺寸,并且尽可能的提高油箱自身的散热能力。板翅式散热片结构如图3所示。

假设油箱的长宽高分别为600mm,350mm和400mm。可以由传热学公式计算出Φ、tm、K、S。

图3 板翅片示意图

式中:S-散热面积,m2

tm- 平均温度, ℃

Φ2——空气需要吸收的热量. J.

式中:t1—油箱进口温度,℃t2—油箱出口温度, ℃

t3—油箱底部温度, ℃

t4—油箱顶部温度, ℃式中:q—空气流量, m3/s c— 空气散热能力. Jkg-1

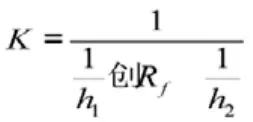

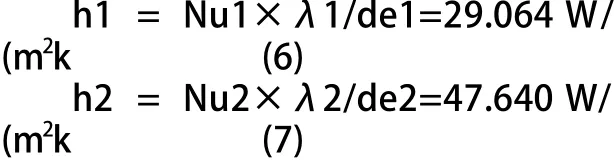

式中:h1—传热系数 m2k

h1—空气和油箱间的传热系数 m2k

Rf—铸铁散热系数

In this equation:

λ— 散热系数

De— 相对直径.

K和S可由式(5)算出, K等于18.033W/(m2k), S 等于 3.584m2.

式中:H-油箱高度,

n-油箱单元一侧齿数.

散热面积S等于S1;散热面积是3.6m2,所以板翅式油箱的容积是84L。

如果使用普通油箱(油箱表面是平坦的),散热面积S2=2.4m2

散热面积S1比S2多出50%,因此在相同散热面积条件下,板翅式油箱可以节省很多体积。

3.良好散热型油箱结构具体设计

此设计要求油箱可以应用于移动式设备,体积应尽量小;此外为了增大油箱的散热面积,我们打破常规,设计了由板翅式分体箱串联形成的油箱。

油箱模块单体之间连接结构与暖气片连接结构相似,具体连接情况如图4所示。

图4 油箱单体连接示意图

油箱单体的进油孔和出油孔内部设制有内螺纹,油箱单体之间有内螺纹相配套的空心螺栓(使油液流通)连接;此空心螺栓用油丝连接,并且相邻的油箱单体之间螺纹的旋向相反。油箱单体之间的进油孔,出油孔和空心螺栓之间的间隙由耐油橡胶圈密封。

4.监控系统的设计

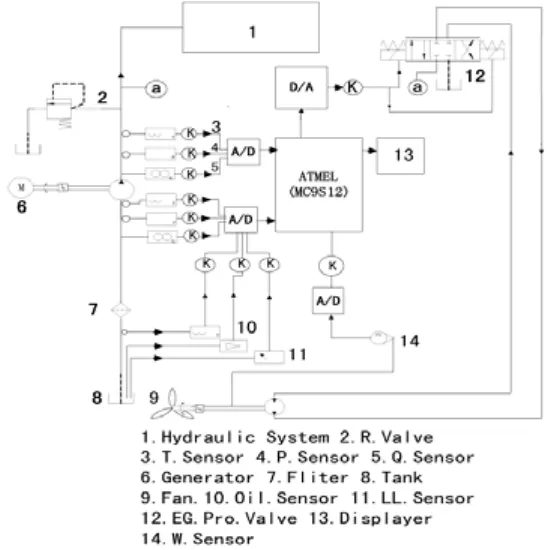

油箱监控系统包括对油温、油位、油压、流量、油质,液位以及油箱内气压和气体湿度等物理参数的监控,该监控系统主要是由给定原件(液压泵)、控制器(单片机)、放大元件(功率放大器)、控制元件(液压比例伺服阀)、执行元件(液压马达)、被控对象(风扇)、反馈元件(温度传感器、流量传感器、液位传感器、压力传感器)等构成。

控制器(单片机):选用MC9S12XEQ-512型单片机。此类型的单片机由29路独立的数字I/O接口,10位A/D转换器,8个可编程的PWM通道,并且与控制器局域网络(CAN)相连接进行通信。各种信息可以通过CAN总线及时传给上位机和显示器。

控制元件(液压比例伺服阀):选用QDY系列液压比例伺服阀。

执行元件(液压马达):选用A2F系列液压马达。

温度传感器:选用PT100热电阻型温度传感器。

压力传感器:选用CFBLS型压力传感器。

角位移传感器:采用REP光电编码器角位移传感器,通过对光电编码器输出脉冲个数的计数,来测定角速度的大小。

油质传感器:选用GON1型声波传感器,通过声波传感器以获得与液压油相关的粘度和腐蚀性数据,可以确定液压油的油质。

流量传感器:选用CNT型超声波流量传感器,通过接收到的超声波检测流体速度,从而将速度转化成为流量。

5.仿真实验

5.1 监控电路介绍

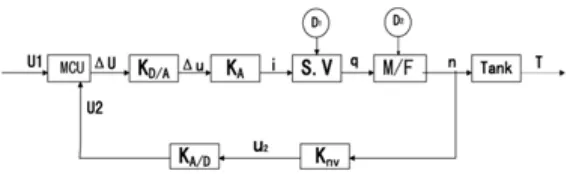

本文是关于监控系统的闭合回路仿真。监控系统示意图如图5所示,控制框图如图6所示。

5.2 监控系统模型研究

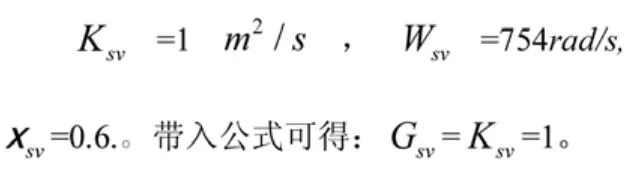

5.2.1 电液比例伺服阀的数学模型

当电液比例伺服阀是液压油固有频率的5至10倍时,由于此时比例伺服阀的频率很大,所以可以将其视为一个比例环节,传递函数为:

图5 监控系统示意图

图7

模拟电路如图7所示。

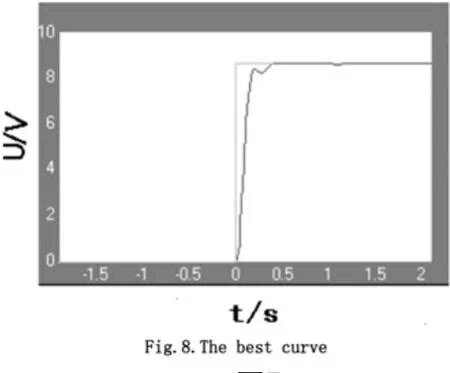

Kp,Ki,Kd 分别为100,0.5,3。仿真曲线如图8所示。

图6 控制框图

5.2.2 液压马达数学模型

由上面输出曲线可知:此仿真性能良好,稳态误差小,响应时间较快,无振荡。

图7

6.结论

6.1 首先通过调研了解目前液压油源种类和技术现状,分析其技术存在的缺陷,然后提出良好散热型新型油箱及工况监控的总体技术方案。

6.2 根据规定的功率,对良好散热型新型油箱自然散热能力进行计算与分析,以确定散热面积,从而具体设计壳体结构。

6.3 对数字采集与显示系统,按设计要求,选择具有A/D功能的单片机、显示器及传感器等,即可构成所需要的监控系统,形成总体配置方案。

代入公式可得:

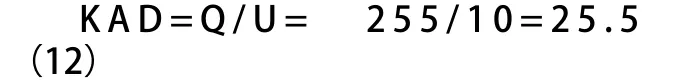

5.2.3 测速反馈系数的选定

式中:U为电压大小

ω为液压马达转速。

式中:Q为A/D.二进制量。

5.3 监控系统的仿真

利用MATLAB仿真。可以达到通过改变实际流量的变化,从而控制油温的改变,使油温达到适宜的温度。即输出转速n与油液温度变化之间建立一定的关系。

由于液压系统中有电液伺服阀(比例环节),功率放大器(比例环节),液压马达(三阶环节)和外部干扰等因素的存在,并且液压系统管道长度

[1]张毅,于小莉.液压系统过热问题的研究[J].工程机械,2005,(6):47~49

[2]何少华,徐刚.机械油箱的原理及体积[J].中国工程机械学报,2006,(5):24-~25

[3]吴文山,高久好,液压驱动冷却风扇的转速控制系统研究[J].中国工程机械学报,2004,(11):37~39

[4]陈升,液压系统油温控制装置[J].工程机械,2003,(2):102~104

[5]张力军,油温自动控制方法[J].中国机械工程学报,2007,(10):27~31

High level oil temperature is one of the most important factories reasons for hydraulic system to breakdown. In order to improve ability of heat-radiation and control oil temperature within proper scope, new type oil tanks are required which are made up by plate-fin units. The analysis indicates that the new type oil tanks have a good natural ability of heat-radiation. To further enhance ability of heat-radiation, it should be fixed a fan in the bottom of the oil tanks, which can strengthen the ability of heat-radiation. With monitoring equipment, monitoring system can monitor the parameters of oil tanks in real time, and control the oil temperature within proper scope. Simulation experiments tell us some significant data.

10.3969/j.issn.1001-8972.2012.07.086